焊件虽然在焊前和焊接过程中进行了检验,但外界因素的变化,或焊接参数的不稳定,或能源的波动等都有可能引起缺陷的产生。另外,在前两个阶段中,由于条件限制,有些检验项目还不能进行,因此必须对产品进行焊后的质量检验,以确保焊件质量完全符合技术文件的要求。焊后质量检验的方法很多,主要分为非破坏性检验和破坏性检验两类。具体采用哪种方法,主要根据产品技术要求和有关规程及标准确定。

在实际焊后检验中,应用较多的非破坏性检验方法是焊缝无损探伤,它可用来检验焊缝金属表面或内部的焊接缺陷。常用的无损检验方法有射线探伤、超声波探伤、磁粉探伤、着色探伤和声发射探伤等。前两种方法主要用来检验焊缝内部的缺陷,第三、四种方法主要适用于焊缝表面缺陷的检验,最后一种方法则是一种动态状况下的检测方法。此外还有涡流探伤、中子探伤、全息探伤和液晶探伤等。

(1)外观检查 焊缝外观检验是一种常用的简单的检验方法,是利用肉眼、样板、量具或低倍放大镜(不大于10倍)等对焊缝外观尺寸和焊缝成形情况进行检验。焊缝的外观检验在一定程度上有利于分析并发现内部缺陷。例如,焊缝表面有咬边和焊瘤时,其内部则常常伴随有未焊透;焊缝表面有气孔,则意味着内部可能不致密,有内气孔和夹渣等。

(2)成品检验 常用的成品检验方法有非破坏性检验方法和破坏性检验方法两种,见表12-3和表12-4。

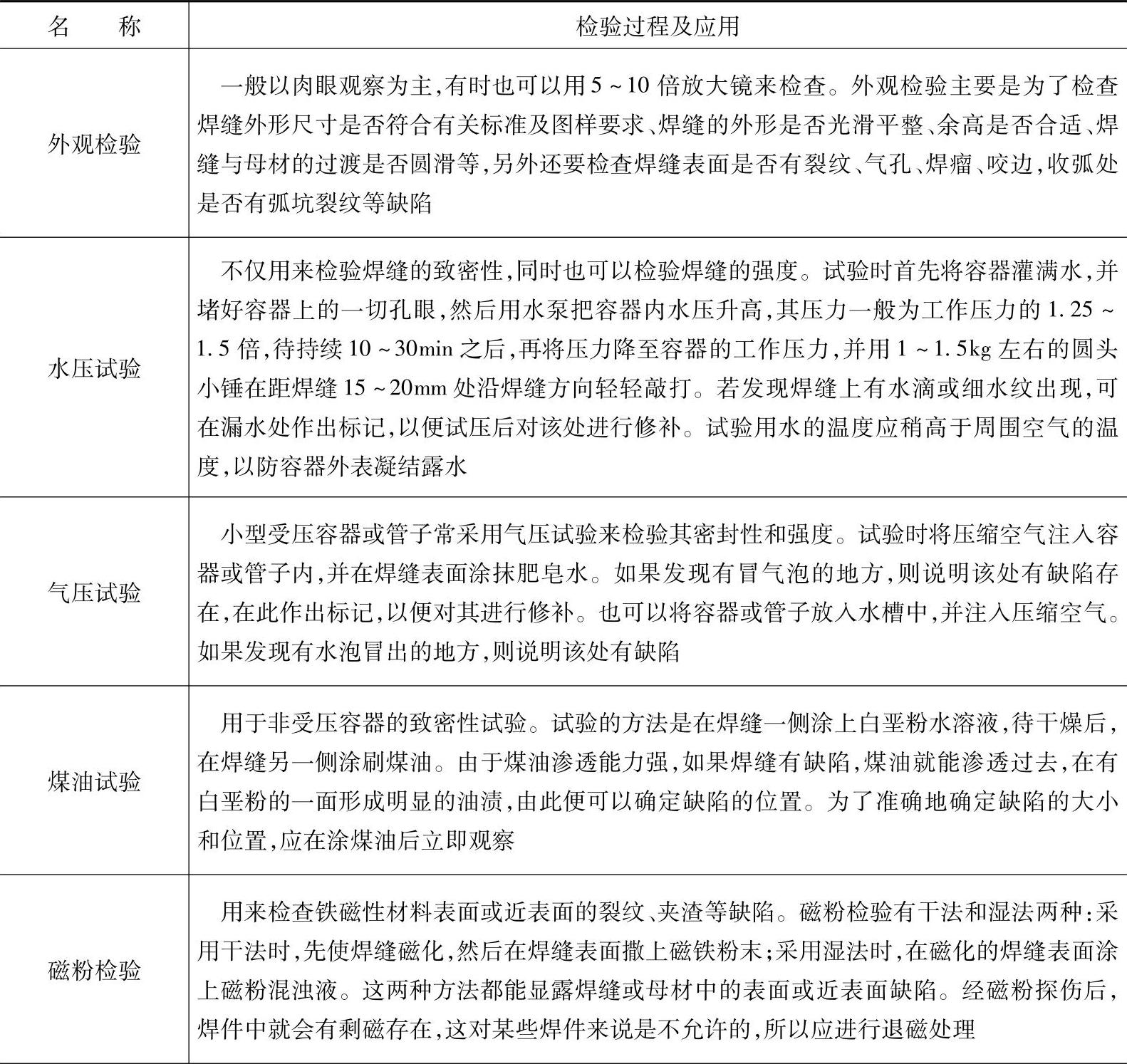

表12-3 非破坏性检验方法

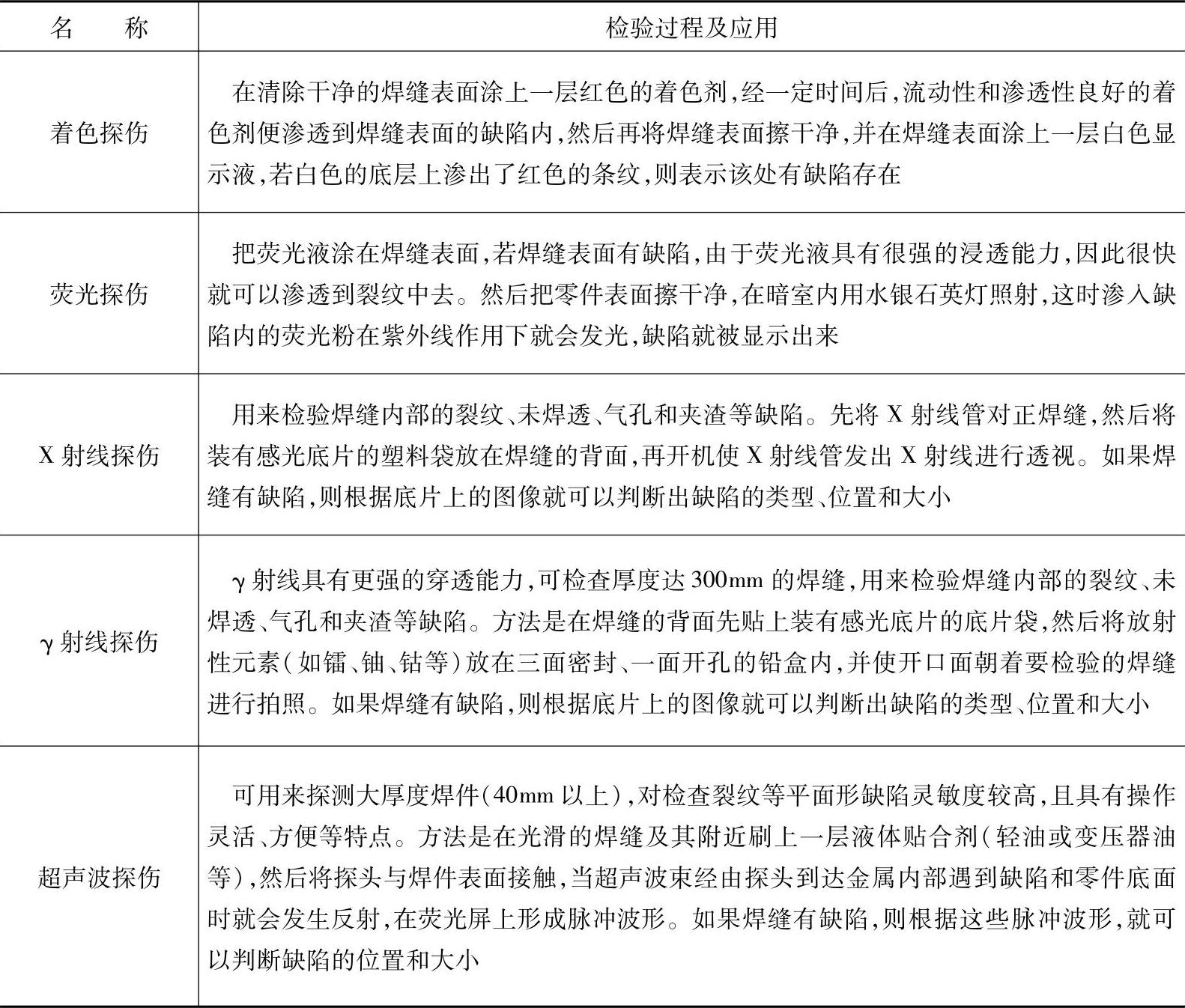

(续)

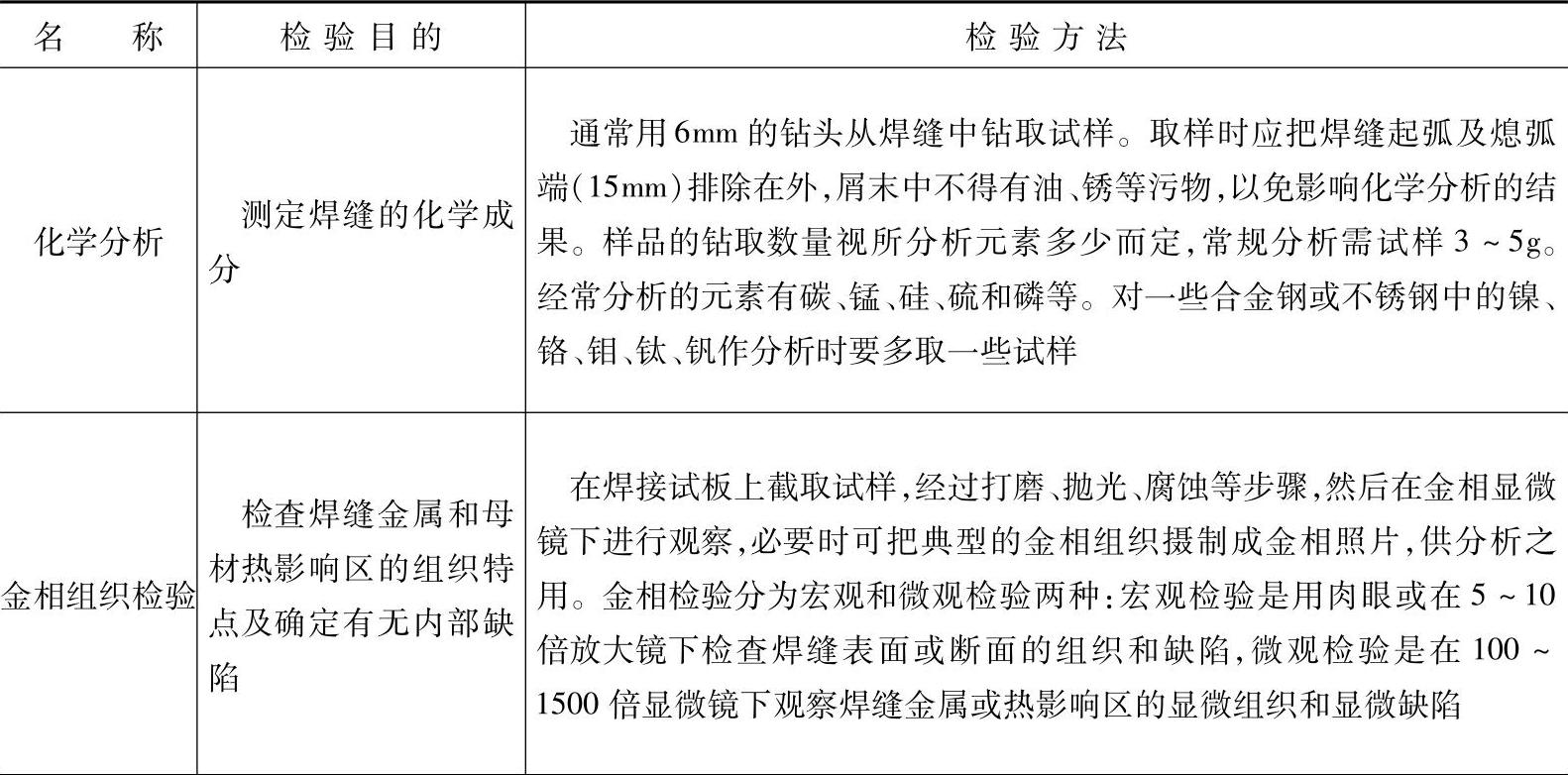

表12-4 破坏性检验方法

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(3)射线探伤 焊缝射线照相是检验焊缝内部缺陷准确而又可靠的方法之一,它可以非破坏性显示出缺陷在焊缝内部的形状、位置和大小。常用射线照相有X射线和γ射线两种方法。X射线和γ射线都是电磁波,都能不同程度地透过不透明物体(其中包括金属),并能使胶片感光。将强度均匀的射线照射所检测的物体,使透过的射线在胶片上感光,把感光的胶片显影后就可得到与材料内部结构和缺陷相对应的黑度不同的图像,即得到了射线底片。通过对这种底片的观察来检查缺陷的方法就叫做射线照相探伤法。这种将透过物体的射线直接在胶片上感光的方法也叫直接射线照相法。此外还有中子照相和工业CT法等。目前用得最多、灵敏度高且能识别小缺陷的方法中,以直接射线照相法最为理想。

这种检验一般由专业检验人员进行,但焊工如果能了解X射线和γ射线的使用范围并具备一定的评片经验(对其他探伤方法亦如此),则对确定缺陷的种类、部位以及返修工作均有很大好处。

射线照相法在锅炉压力容器、船体、管道、其他结构的焊缝和铸件方面应用得十分广泛。射线探伤的一般程序是:把被检物体安放在离X射线装置或γ射线装置一定距离的位置处,把胶片盒紧贴在试样背后,让射线照射适当的时间(几分钟至几十分钟)进行曝光。把曝光后的胶片在暗室中进行显影、定影、水洗和干燥。将干燥的底片放在观片灯的显示屏上观察,根据底片的黑度和图像来判断存在缺陷的种类、大小和数量,随后按可执行的标准对缺陷进行评定和分级。

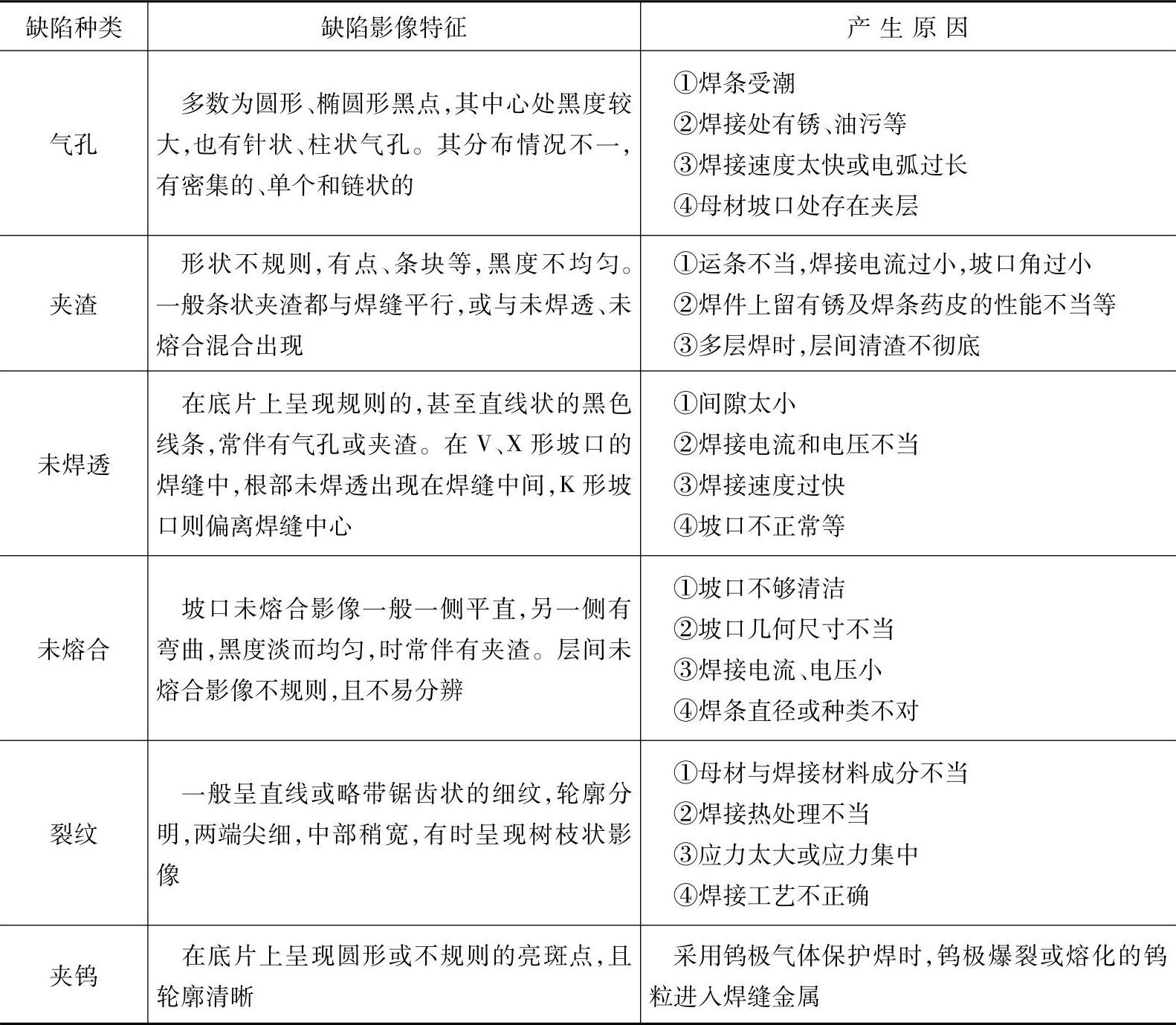

对厚的被检物体,可以使用高能射线和γ射线检查,对于薄的被检物体可以使用软X射线。对于如气孔、夹渣、缩孔等体积性缺陷,在X射线透照方向有较明显的厚度差,即使很小的缺陷也较容易检查出来。而对于如裂纹那样的面状缺陷,只有用与裂纹方向平行的X射线照射时才能够检查出来,而用同裂纹面几乎垂直的射线照射时就很难查出,这是因为在照射方向几乎没有厚度差的缘故,因此有时要改变照射方向来进行照相。常见焊接缺陷影像特征见表12-5。

表12-5 常见焊接缺陷影像特征

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。