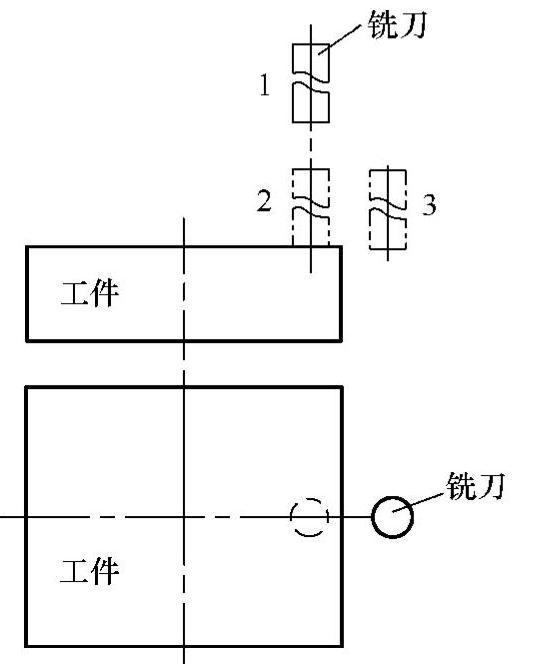

1.试切法对刀

当对刀精度要求不高时,可以直接利用刀具进行试切(或碰刀)对刀,如图7-21所示。具体操作步骤如下:

1)将所用铣刀装到主轴上并使主轴中速旋转。

2)手动(一般选择手轮)移动铣刀慢慢靠近被测上表面,直到铣刀底刃轻微碰触到工件表面听到刀刃与工件的摩擦声(但没有切屑),如图7-21中第1、2步。注意当刀具快接近工件时,把进给速度调慢。

3)保持Z坐标不变,将铣刀沿+X向退离工件,如图7-21第3步。

4)将机床Z轴的机械坐标值输入到系统偏置寄存器中(G54~G59)Z值里(方法一),或将机床Z轴的机械坐标值输入到长度形状补偿器中(H1~Hxx)Z值里(方法二)。

5)再将刀具移到工件的上面。

特点:操作简单易懂,不易出错误,适合工件的粗加工对刀。

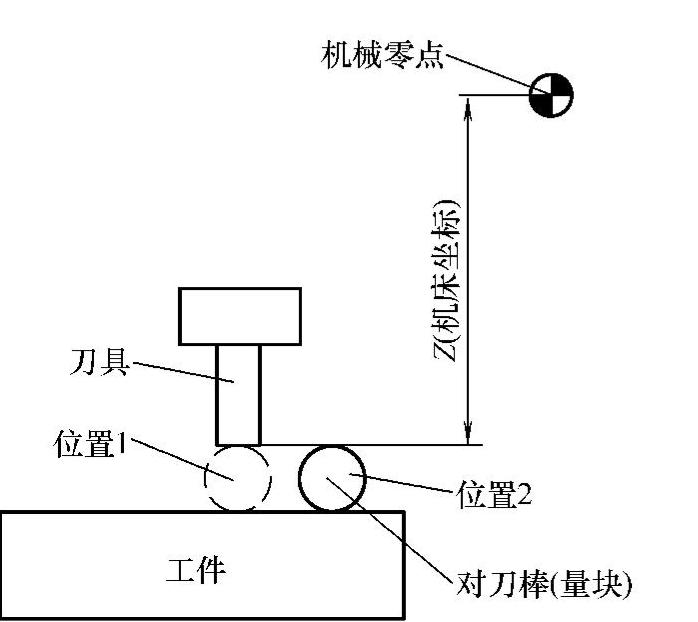

2.芯棒对刀

当对刀精度要求较高,工件表面不允许刮伤时,可以采用芯棒(量块)对刀,如图7-22所示(高级工建议采用此方法)。具体操作步骤如下:

图7-21 试切法Z轴对刀示意图

图7-22 芯棒法Z轴对刀示意图

1)将所用铣刀装到主轴上。注意:采用此方法对刀主轴不旋转。

2)手动(一般选择手轮)将铣刀移到工件的中心位置,慢慢靠近被测上表面。当刀具离工件表面距离接近芯棒直径时(芯棒通常可以直接选用铣刀的刀柄,也可以选择标准量块,不过事先都应该测量尺寸的大小),再逐步将进给速度调慢。当芯棒刚好能从刀刃与工件之间滚过时为最佳(最好有一点阻力),此时刀具离工件的距离为芯棒尺寸。注意:在操作过程中,刀具下Z轴时,禁止芯棒在刀具正下方,在移动Z轴时,芯棒应处在图7-22中“位置2”处;刀具处于停止状态时,刀具方可处于“位置1”。

3)机床不动,取出芯棒。

4)用机床Z轴的机械坐标值减一个芯棒直径值,把结果输入到系统偏置寄存器中(G54~G59)Z值里(方法一)。或把结果输入到长度形状补偿值中(方法二)。

5)再将刀具移到工件的上面。

特点:对刀精度较高,操作方便,适应性强,得到广泛使用。建议考工采用此方法。(https://www.xing528.com)

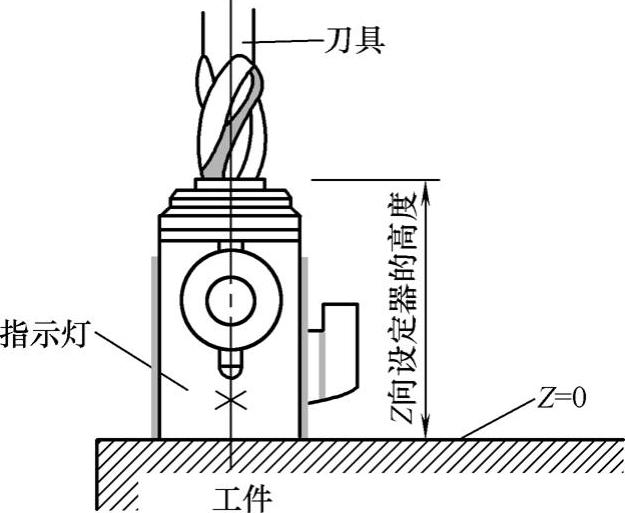

3.Z向设定器

在Z轴对刀中,也可利用如图7-23所示的Z向设定器进行精确对刀,其工作原理与芯棒相同。对刀时,将Z向设定器放在工件Z轴零点表面上,将刀具的端刃慢慢地接触Z向设定器的测头,接触时指示灯亮。为了提高对刀精度,通常可重复几次对刀动作,找出最佳值。在利用机床坐标Z轴的显示值来确定对刀值。当使用Z向设定器对刀时,要将Z向设定器的高度考虑进去,一般有50mm和100mm两种。若Z轴设定器的高度为100mm,机床坐标Z轴的显示值应减去100mm。

特点:对刀精度高,但只能用于机内对刀,用途单一,投资较大。

4.采用机外对刀仪对刀

加工中心机外对刀仪如图7-24所示。机外对刀仪用来测量刀具的相对长度、直径(如铣刀、镗刀、螺纹铣刀等)和刀具形状、角度(刀尖圆角等)。刀库中存放的刀具其主要参数都要有准确的值,这些参数值在编制加工程序时都要加以考虑。使用中因刀具损坏需要更换新刀具时,用机外对刀仪可以测出新刀具的主要参数值,以便掌握与原刀具的偏差,然后通过修改刀补值确保其正常加工。此外,用机外对刀仪还可测量刀具切削刃的角度和形状等参数,有利于提高加工质量。对刀仪由下列3部分组成。

图7-23 Z向设定器

图7-24 对刀仪示意图

1)刀柄定位机构 对刀仪的刀柄定位机构与标准刀柄相对应,它是测量的基准,所以要有高的精度,并与加工中心的定位基准要求一样,以保证测量与使用的一致性。定位机构包括回转精度很高的主轴、使主轴回转的传动机构、使主轴与刀具之间拉紧的预紧机构。

2)测头与测量机构 测头有接触式和非接触式两种。接触式测头直接接触刀刃的主要测点(最高点和最大外径点);非接触式主要用光学的方法,把刀尖投影到光屏上进行测量。测量机构提供刀刃的切削点处的Z轴和X轴(半径)尺寸值,即刀具的轴向尺寸和径向尺寸。测量的读数有机械式(如游标刻线尺),也有数显或光学的。

3)测量数据处理装置 这部分装置可以把刀具的测量值自动打印出来,或与上一级管理计算机联网,进行柔性加工,实现自动修正和补偿。

使用对刀仪应注意以下问题:

1)使用前要用标准对刀芯轴进行校准。每台对刀仪都随机带有一件标准的对刀芯轴,要妥善保护使其不受锈蚀和受外力变形。每次使用前要对Z轴和X轴尺寸进行校准和标定。

2)静态测量的刀具尺寸和实际加工出的尺寸之间有一差值。影响这一差值的因素很多,主要有刀具和机床的精度和刚度、加工工件的材料和状况、冷却状况和冷却介质的性质、使用对刀仪的技巧熟练程度等。由于以上原因,静态测量的刀具尺寸应大于加工后孔的实际尺寸,因此,对刀时要考虑一个修正量,这要由操作者的经验来预选,一般要偏大0.01~0.05mm。

特点:对刀精度和效率高,用途广,便于工艺文件的编写及生产,但投资大。

5.机外刀具预调+机上对刀

这种方法是先在机床外利用刀具预调仪精确测量每把刀具的轴向和径向尺寸,确定每把刀具的长度补偿值,然后在机床上用其中最长或最短的一把刀具进行Z向对刀,确定工件坐标系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。