参照平煤神马集团十矿己15-17200综采工作面的具体尺寸,工作面长为220 m,己15-17200综采工作面有一定的倾角,这里简化为水平,进风巷、回风巷宽取3.0 m。根据采空区与裂隙带瓦斯富集情况,采空区及采动裂隙场中瓦斯含量为2.182 m3/t,具有抽采的价值和必要,因此设计以下抽采方法对其进行抽采。

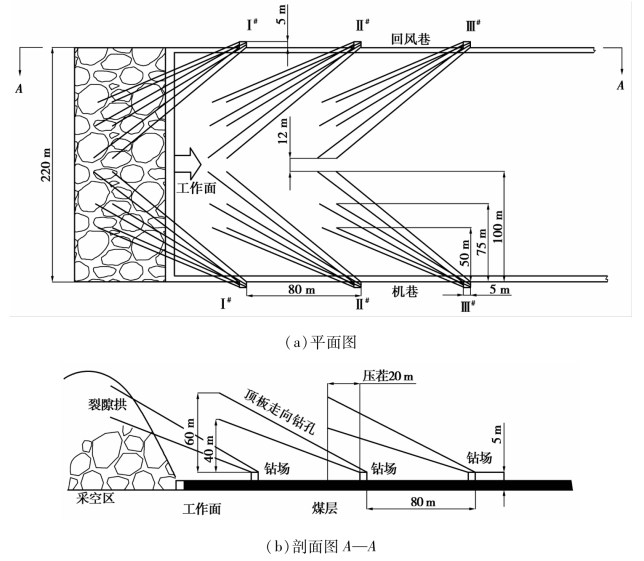

(1)本层瓦斯抽采顶板走向穿层钻孔法

抽采冒落拱上方卸压区瓦斯的顶板走向钻孔布置如图7.6(a)所示,在进风巷和回风巷布置瓦斯专区进行钻孔,每个专区设计钻孔6个,钻孔设计孔径89 mm,孔深150 m,钻孔方位如图7.6(b)所示。治理走向长度为800m,进风巷共设计专区钻场9个,回风巷设置9个,进行冒落拱上方卸压区内瓦斯抽采。钻孔进孔到终孔整个阶段处于煤层顶板卸压区内,不受割煤影响,即采煤工作面采过之后,钻孔不会遭到直接破坏,仍能继续抽采裂隙拱区域内的瓦斯,实现煤与瓦斯共采。

图7.6 本层瓦斯抽采顶板走向穿层钻孔布置

采用如图7.6所示的顶板走向穿层钻孔方法抽采冒落拱上方的卸压瓦斯,以降低采空区瓦斯涌出,有效利用卸压区瓦斯,保证己15煤层工作面安全顺利回采,抽采瓦斯纯量为2~10 m3/min。

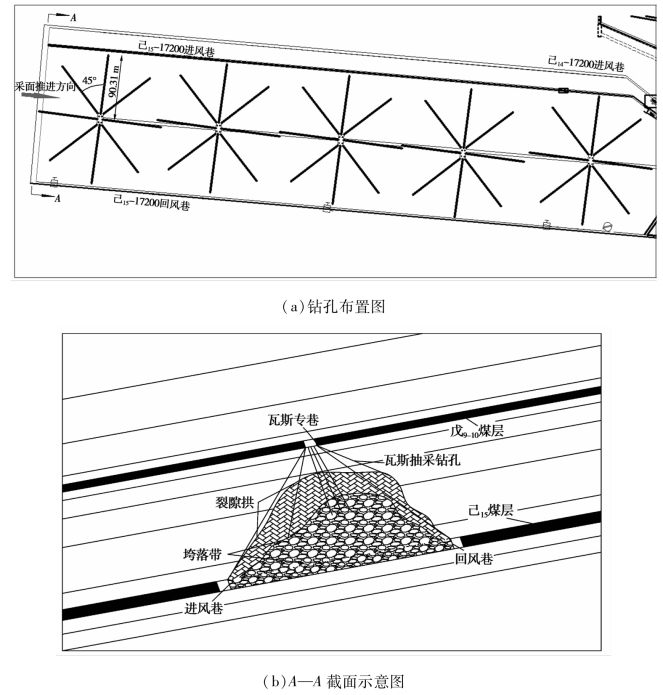

(2)顶板瓦斯专巷穿层抽采法

位于裂隙拱上方的弯曲下沉带,由于卸压也会产生较小的裂隙(由钻孔成像仪观测),在己15-17200采面上方垂距170 m的戊9-10煤层设置瓦斯专用巷道,设置下向钻孔,对己15-17200采面覆岩裂隙拱上方的弯曲下沉带及裂隙带中赋存的瓦斯进行抽采。

在戊9-10煤层布置瓦斯专用巷道进行钻孔,每个瓦斯专巷设计钻孔12个。其中,8个发散状钻孔两两夹角为45°,钻孔与煤层倾角呈60°,钻孔设计孔径89 mm,孔深180 m。4个钻孔孔深155 m,钻孔倾角垂直与煤层,钻孔方位如图7.7所示。可利用戊9-10煤层采煤区已有巷道改造,首个瓦斯抽采专用巷道距开切眼水平方向距离为90m,以后两两间距为180 m,共设计瓦斯抽采专用钻场5个,治理走向长度为800 m。下部采煤工作面采过后,钻孔不会遭到直接破坏,仍能继续抽采裂隙拱区域和弯曲下沉带内的瓦斯,与冒落拱上方卸压区瓦斯的顶板走向钻孔更好地控制己15-17200采面卸压区,并对瓦斯高效地进行抽采。(https://www.xing528.com)

图7.7 顶板瓦斯专巷穿层抽采法

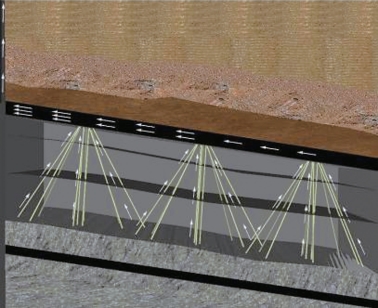

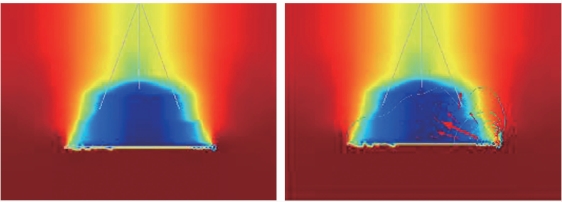

图7.8所示为顶板瓦斯专巷穿层抽采法的三维效果图,图7.9所示为借鉴前文数值计算模型进行二维分析,得到的瓦斯在裂隙区域中的流动状态及流动过程。图7.10显示的是穿层钻孔法的抽采效果,图7.10(a)的瓦斯浓度控制区域较大,大部分裂隙场中都有瓦斯,图7.10(b)中由于钻孔抽采效果较好,瓦斯在裂隙场中的含量大幅减少。因此,数值模拟验证了“顶板瓦斯专巷穿层抽采法”的可行性。

图7.8 顶板瓦斯专巷穿层抽采法抽采效果图

图7.9 顶板瓦斯专巷穿层抽采法瓦斯流动等值线图

图7.10 顶板瓦斯专巷穿层抽采法抽采效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。