按损失的性质可将其分为三种:机械损失、容积损失和水力损失。轴功率减去由这些损失所消耗的功率等于有效功率(泵输出功率)。如图3-12所示的能量平衡图可以看出轴功率、损失功率与有效功率之间的能量平衡关系。

1.机械损失和机械效率

机械损失主要包括轴密封件与轴承的摩擦损失。轴密封件和轴承的摩擦损失与轴密封件和轴承的结构型式有关。这项损失的功率ΔP约为轴功率的1%~3%,大、中型泵多采用机械密封、浮动密封等结构,轴密封件的摩擦损失就更小。

机械损失用机械效率ηm表示,即

式中 ΔPm——机械损失功率。

图3-12 泵损失示意图

图3-13 容积损失图

2.容积损失和容积效率

由于转动部件与静止部件之间存在间隙,当叶轮转动时,在间隙两侧产生压力差,使部分由叶轮获得能量的液体从高压侧通过间隙向低压侧泄漏,这种损失称为容积损失或泄漏损失如图3-13所示。

容积损失也与比转数ns有关,随比转数的减小容积损失增加,一般为理论流量的4%~10%。低比转数泵一方面由于叶片间隙两侧的压差大,导致泄漏量增加;另一方面由于泵流量小,在相同泄漏量的情况下,其泄漏量相对值也大。

容积损失用容积效率ηV来衡量,容积效率用式(3-31)表示

3.水力损失和水力效率

水力损失发生在吸入室、叶轮、导叶和壳体中。液体和各部分流道壁面摩擦会产生摩擦损失;流道断面变化、转弯等会使边界层分离、产生二次流而引起扩散损失;由于工况改变,流量Q偏离设计流量Qd时,入口流动角β1与叶片安装角β1a不一致会引起冲击损失。

(1)摩擦损失和扩散损失。摩擦损失用下式计算

![]()

式中 λ——摩擦损失系数;

l——流道长度;

R——流道断面的水力半径;

v——流速。

泵的流道形状比较复杂,l、R、λ均难以确定,因此可以把全部摩擦损失归并成一个简单的公式,即(https://www.xing528.com)

![]()

扩散损失用式(3-34)计算

![]()

式(3-33)和式(3-34)损失相加,得

![]()

这是一条通过坐标原点的二次抛物线方程,如图3-14所示。

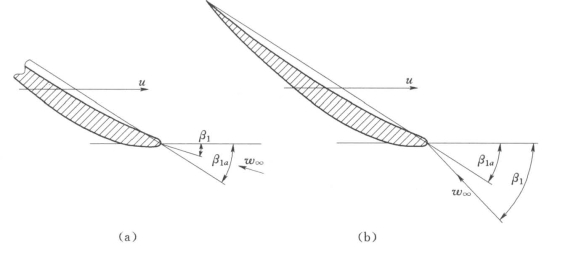

(2)冲击损失。相对速度方向与翼型翼弦之间的夹角称为冲角。

当泵在设计工况工作时,Q=Qd,液体相对速度沿翼型切线方向流入,此时流体的入口流动角β1等于叶片入口安装角β1a,即β1=β1a,此时冲角为零,即没有冲击损失。

当Q<Qd时β1<β1a,α=β1a-β1>0为正冲角,漩涡发生在非工作面上,如图3-15(a)所示。

图3-14 流动损失曲线图

当Q>Qd时β1a>β1,α=β1a-β1<0为负冲角,漩涡发生在工作面上,如图3-15(b)所示。

冲击损失用式(3-36)计算

![]()

这是一条顶点在设计流量Qd处的二次抛物线方程,如图3-14所示。

应该指出:在正冲角时,由于漩涡区发生在叶片非工作面上,因此能量损失比负冲角时小,且水力损失hh等于hf、hj、hs三项之和,水力损失最小的点在设计流量的左边,如图3-14所示。

影响泵效率最主要的因素是水力损失,即在所有损失中,水力损失最大。水力损失用水力效率ηh衡量,用式(3-37)表示

![]()

图3-15 冲角示意图

(a)正冲角;(b)负冲角

4.泵的总效率

泵的总效率等于输出功率与输入功率之比,即

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。