1.攻螺纹

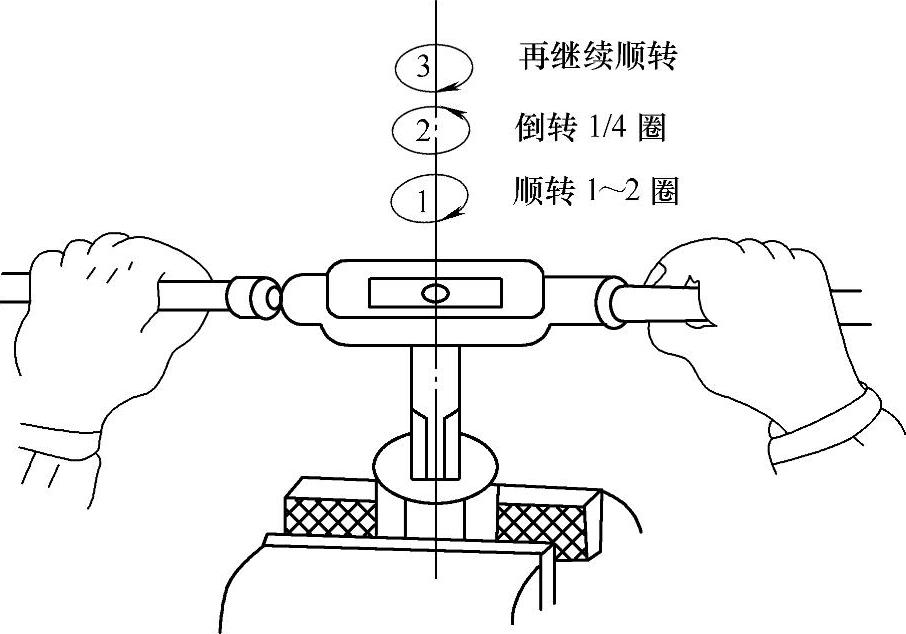

攻螺纹前先对底孔端面孔口倒角,以便丝锥切入。攻螺纹时先将头锥垂直放入孔内,用铰杠轻压并旋入1~2圈,检查丝锥是否与孔端面垂直,然后继续使铰杠轻压旋入,使切削部分全部切入工件后(3~4圈),铰杠只需转动而不再加压。每转一圈后,应反转大约1/4圈,以便断屑和排屑,如图3⁃67所示。头锥攻完后,再攻二锥、三锥,每次更换丝锥时,先要用手旋入几圈,再转动铰杠,此时不需加压。在钢件上攻螺纹时应加全损耗系统用油润滑,在铸铁件上攻螺纹时可加煤油润滑。

2.套螺纹

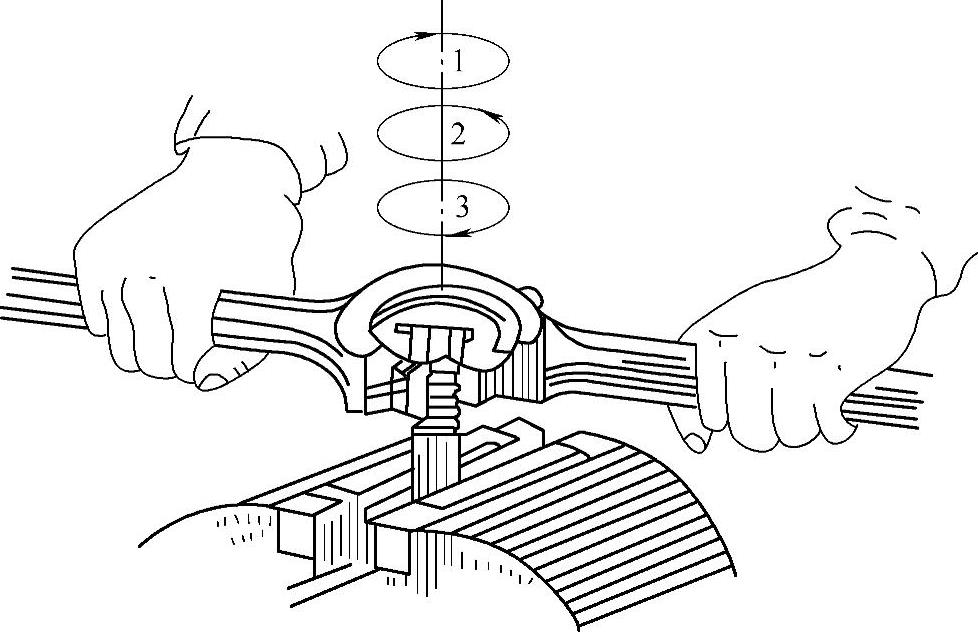

套螺纹的圆杆料应有倒角,以使板牙容易切入,同时也易对准工件中心。使板牙端面与圆杆垂直,开始时应慢些转动板牙,稍加压力,并且用力要均匀。当套入几圈后,只需转动铰杠而不加压,并经常反转,以便于断屑,如图3⁃68所示。在钢件上套螺纹时,应加全损耗系统用油润滑。

图3⁃67 攻螺纹

图3⁃68 套螺纹

【技能训练6】 攻、套螺纹

1.操作任务

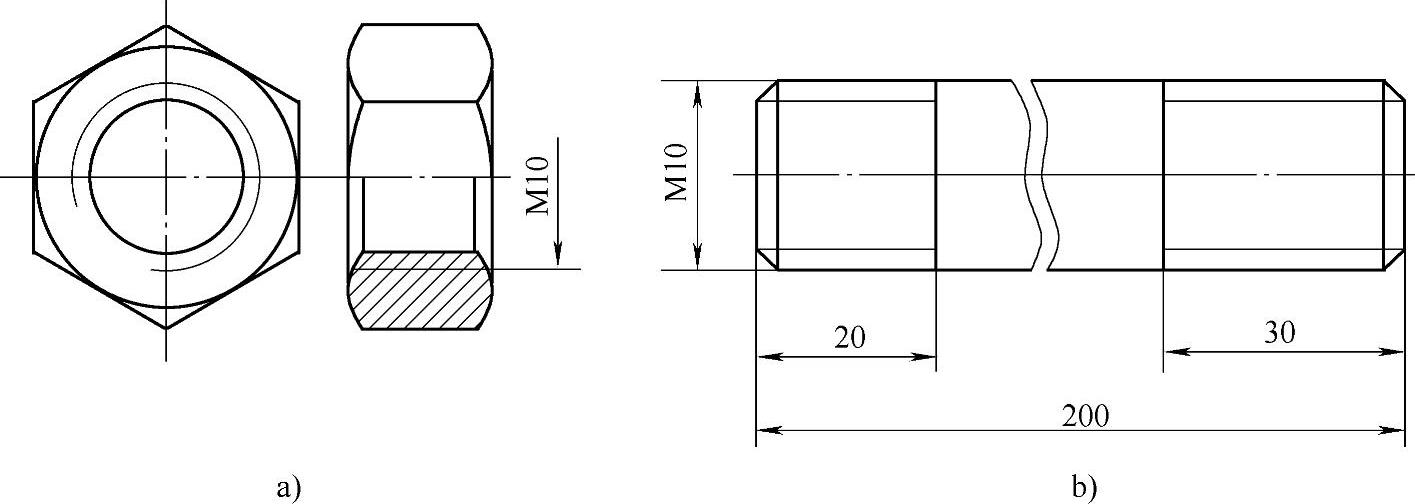

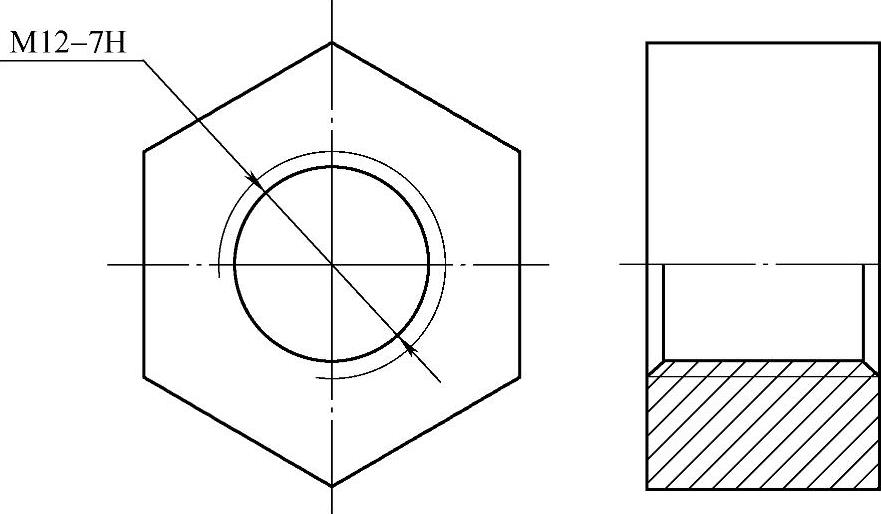

攻、套图3⁃69所示的六角螺母和双头螺柱,其中六角螺母的材料为35钢,双头螺柱的材料为Q235。

图3⁃69 六角螺母和双头螺柱

a)六角螺母 b)双头螺柱

2.操作步骤

(1)攻螺纹 按图样尺寸要求划出螺纹的加工位置线,按规定钻螺纹底孔,并对两端孔口进行倒角。按照攻螺纹的操作要点攻M10的螺纹,并要用相应的螺钉进行配检。

(2)套螺纹 按图样尺寸下料,按规定在两端倒角;按照套螺纹的操作要点套M10的螺纹,并用相应的螺母进行配检。

3.操作时的注意事项

1)攻、套螺纹前应正确选择丝锥、板牙。起攻(或起套)时要从前后、左右不同的方向观察与检查,及时进行垂直度的校正。

2)攻、套螺纹感到费力时不要强行转动,应将丝锥(板牙)退出,清理切屑后再攻、套。

3)攻不通孔的螺纹时,应注意丝锥是否已经接触到孔底。接触到孔底后如果继续硬攻,会折断丝锥。

4)攻、套螺纹时,不要用嘴直接吹切屑,以防刺伤眼睛。

5)攻、套螺纹时,根据不同的工件材质应加不同的润滑液。

6)使用成组丝锥时,要按头锥、二锥、三锥的顺序取用。

【综合技能实训1】 钻削六角体螺纹底孔及攻M12螺纹

1.备件

已锉削好的八面体工件,材质为Q235。

2.工、量具

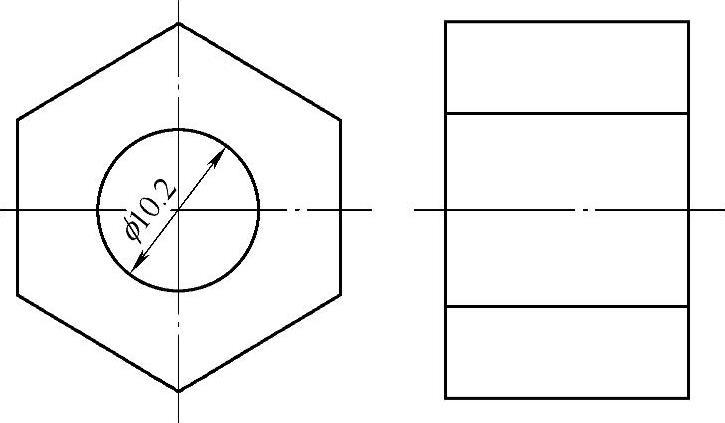

平口钳、划线工具、ϕ10.2mm钻头、样冲、锤子、游标卡尺、丝锥、铰杠、直角尺等。

3.技术要求

1)螺纹底孔的对称度误差小于或等于0.20mm,孔与端面的垂直度误差小于或等于0.15mm。

2)螺纹的垂直度误差小于或等于0.15mm,螺纹两端孔口倒角正确,螺钉配合正确。

4.操作步骤(https://www.xing528.com)

1)按图样要求划线,并在孔中心打样冲眼。

2)调整钻床,在钻床上装夹ϕ10.2mm钻头,并装夹好工件。

3)钻削M12螺纹底孔,并保证达到图样要求(图3⁃70)。

4)用ϕ20mm钻头对孔口两端倒角。

5)用M12丝锥攻制M12螺纹,注意检查垂直度误差,并用螺纹塞规进行检验(图3⁃71)。

图3⁃70 钻削六角体螺纹底孔

图3⁃71 六角螺母

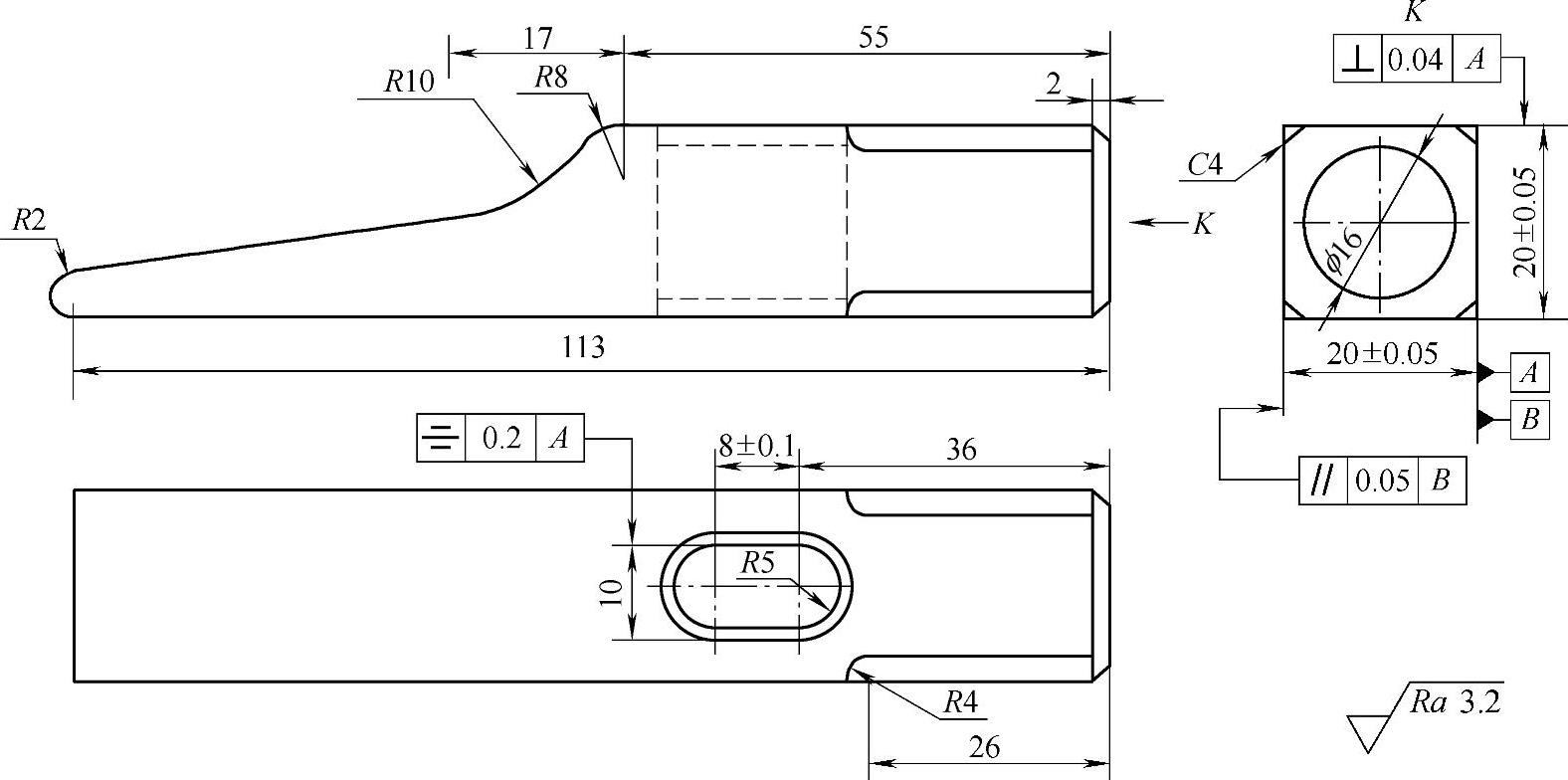

【综合技能实训2】 制作锤子

制作图3⁃72所示的锤子,要求独立运用钳工常用工具和量具进行划线、錾削、锯削、锉削及钻孔操作。

图3⁃72 锤子

1.材料

45钢。

2.技术要求

1)工件形状正确,轮廓清晰,表面粗糙度符合图样要求。

2)两端淬火49~56HRC至5~6mm深;发蓝处理。

3.工、量具

划针、划规、样冲、锤子、划线平板、扁锉、方锉、半圆锉、圆锉、ϕ5mm和ϕ9.7mm钻头、锯弓、扁錾、游标高度尺、游标卡尺、外径千分尺、直角尺、刀口形直尺、塞尺、半径样板、钢直尺等。

4.操作步骤

(1)备料 熟悉零件图,锯削下料ϕ32mm×117mm。

(2)划线1 在ϕ32mm两端圆柱表面上划22mm×22mm的加工界线,并打上样冲眼。

(3)錾削 錾削四个面,要求各面平直,对边平行,邻边垂直。

(4)锉削 錾削六个面,锉削后达到尺寸(20±0.05)mm×(20±0.05)mm及平行度0.05mm、垂直度0.04mm、表面粗糙度值Ra3.2μm的要求。

(5)划线2 按图样尺寸要求划出全部加工界线,并打上样冲眼。

(6)锉削圆弧面 用半圆锉按线粗锉R10mm内圆弧面,用扁锉粗锉斜面和R8mm圆弧面,用半圆锉细锉R10mm内圆弧面,用细扁锉细锉R8mm外圆弧面,最后用细扁锉及半圆锉作推锉修整,达到各形面连接圆滑、光洁,纹理齐正。

(7)锯削、锉削斜面 用手锯按线锯去斜面多余部分,要求锯痕整齐。粗锉、细锉斜面,再用细扁锉细锉斜面。

(8)钻孔及锉孔 用ϕ9.7mm钻头钻孔,用圆锉将ϕ9.7mm的两孔锉通,然后用方锉和圆锉按线加工腰孔,达到尺寸(8±0.01)mm和R5mm及对称度0.2mm的要求。

(9)锉削 用圆锉粗锉出R4mm圆弧,然后分别用粗、细扁锉粗、细锉倒角,再用圆锉细加工R4mm圆弧,最后用推锉法进行修整,达到表面粗糙度要求;锉削R2mm圆头,并保证工件总长113mm;锉削尾部圆弧面。

(10)修光 将腰孔各面倒出1mm弧形喇叭口,并用砂布将各加工面全部打光,达到表面粗糙度值小于Ra3.2μm的要求,然后交件待验。

(11)热处理 待工件检验合格后,将工件头部、尾部热处理淬硬至49~56HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。