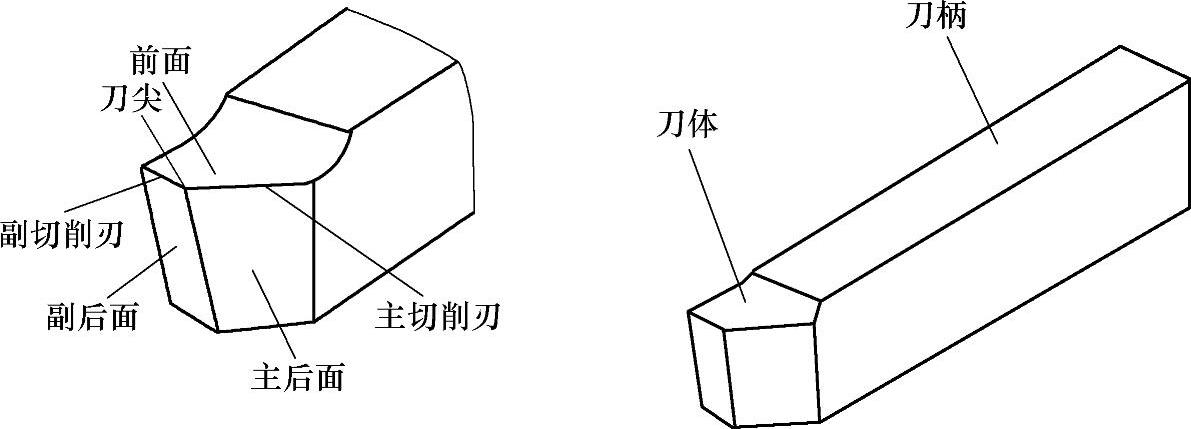

1.车刀的组成

车刀由刀柄和刀体两部分组成,刀柄用来装夹,刀体用来切削。刀体由“三面”“两刃”和“一尖”组成,如图4⁃3所示。

图4⁃3 车刀的组成

1)前面:刀具上切屑流过的表面,也是车刀刀体的上表面。

2)主后面:刀具上同前面形成主切削刃的后面,即与工件过渡表面相对的那个面。

3)副后面:刀具上同前面相交形成副切削刃的后面,即与工件已加工表面相对的那个面。

4)主切削刃:起始于切削刃上主偏角为零的点,并至少有一段切削刃拟用来在工件上切出过渡表面的那个整段切削刃,它担负着主要切削任务。

5)副切削刃:切削刃上除主切削刃以外的刃,它担负着少量的切削任务。

6)刀尖:主切削刃与副切削刃的交点,实际上刀尖是一段圆弧过渡刃。

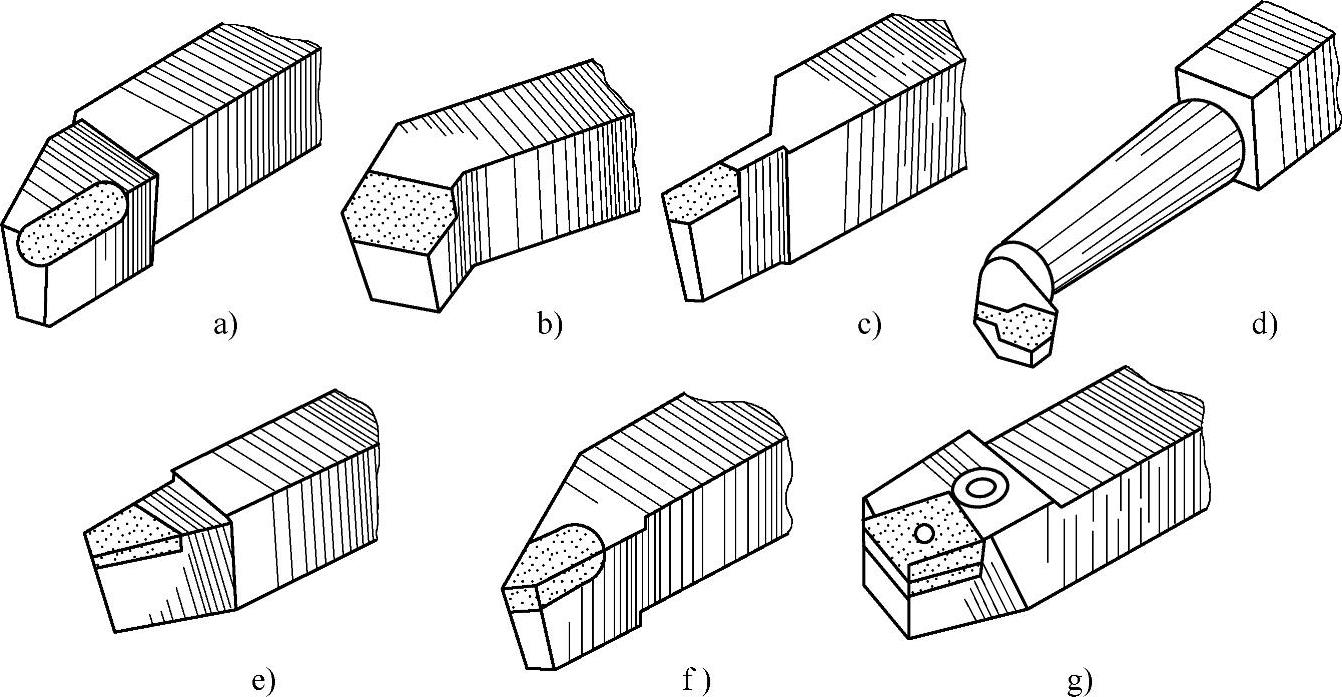

常用的车刀如图4⁃4所示。其按用途可分为90°外圆车刀、45°弯头外圆车刀、切断刀、内孔车刀、成形车刀、螺纹车刀、硬质合金不重磨车刀等。

2.车刀的材料

车刀的切削刃部分要承受很大的切削力、很高的温度和强烈的磨擦和冲击。因此,刀具的材料必须满足以下要求:

(1)硬度高、耐磨性好 车刀材料的硬度应在60HRC以上。硬度越高,通常其耐磨性越好,耐磨性好的刀具可承受较大的切削力和较高的切削温度。

(2)足够的强度和韧性 车刀材料必须具有足够的强度和韧性才能承受较大的切削力和冲击力,避免脆裂和崩刃。

(3)热硬性好 热硬性好的刀具材料能在高温下保持比较高的强度,可以承受较高的切削温度,即可以适应较大的切削用量。

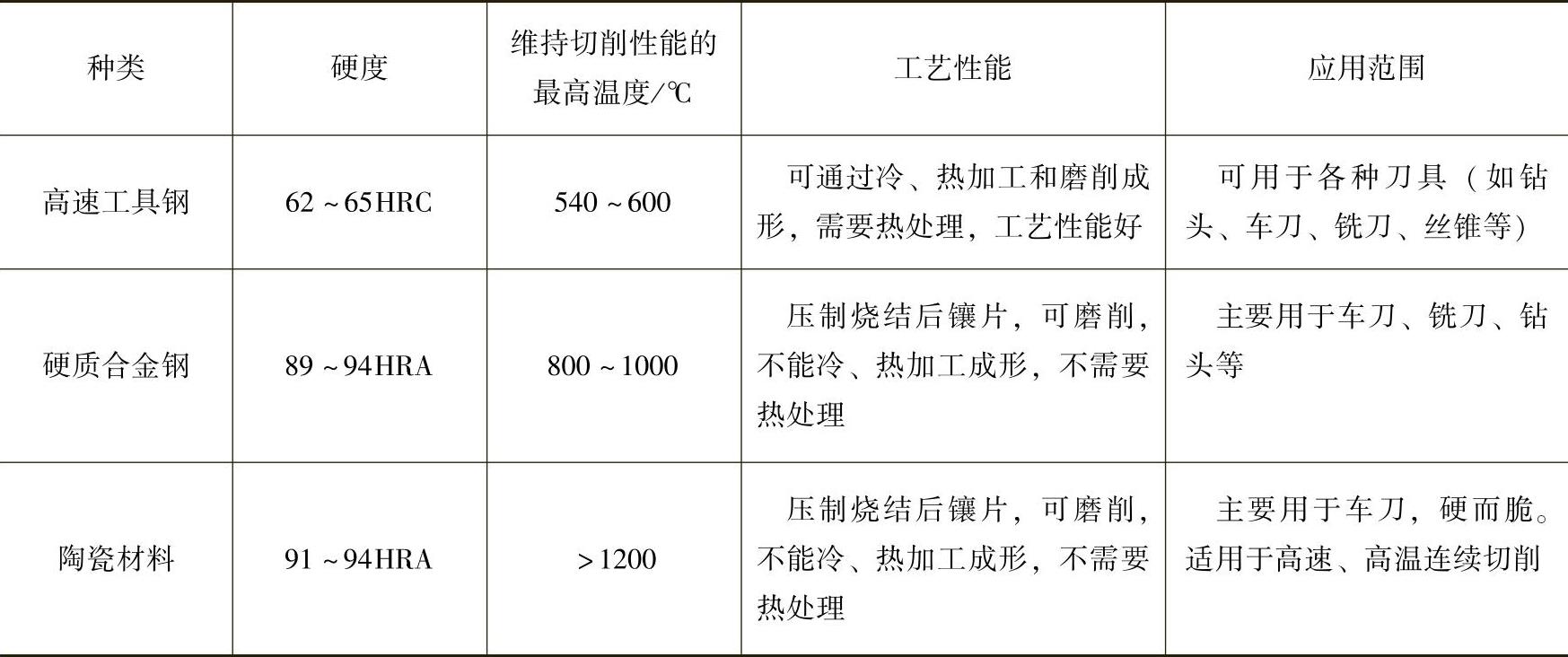

目前,常用的刀具材料有碳素工具钢、合金工具钢、高速工具钢、硬质合金、陶瓷、金刚石等,而高速工具钢和硬质合金是用得最多的车刀材料。各类车刀材料的主要性能和应用范围见表4⁃1。

图4⁃4 常用车刀

a)90°外圆车刀 b)45°弯头外圆车刀 c)切断刀 d)内孔车刀 e)成形车刀 f)螺纹车刀 g)硬质合金不重磨车刀

表4⁃1 各类车刀材料的主要性能和应用范围

3.车刀的刃磨

正确刃磨车刀是车工必须掌握的基本功之一。刃磨车刀时必须选择合适的砂轮,并掌握刃磨的步骤和方法。

(1)砂轮的选择 刃磨高速工具钢车刀或碳素工具钢车刀时,应选择白色或紫黑色的氧化铝砂轮;刃磨硬质合金车刀时,应选择绿色的碳化硅砂轮。粗磨时,应选取粒度号小且较软的砂轮;精磨时,应选取粒度号大且较硬的砂轮。刃磨车刀前,如砂轮不平或有跳动,必须用砂轮修整器进行修整。

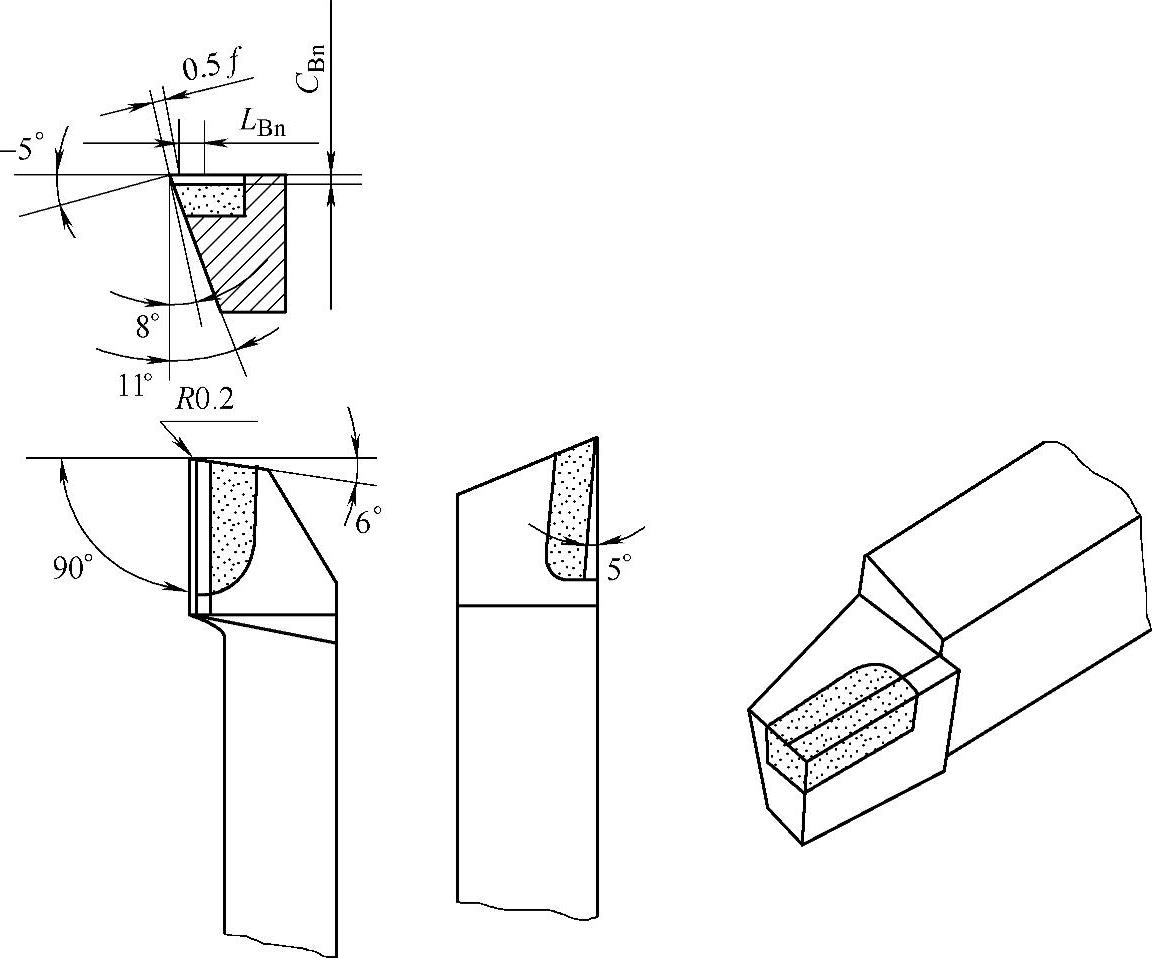

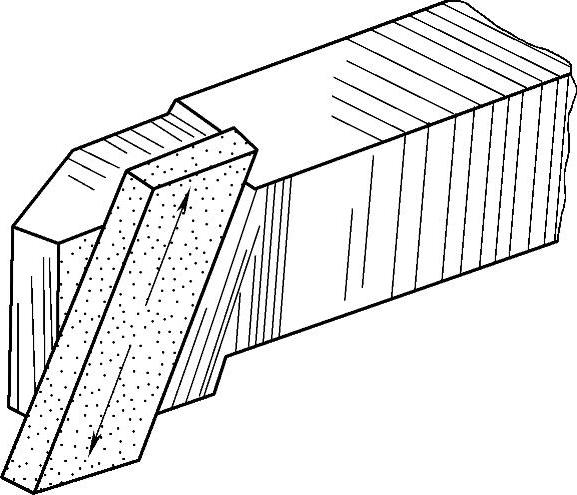

(2)车刀的刃磨方法与步骤 虽然车刀有各种类型,但其刃磨方法大体相同,现以图4⁃5所示的90°硬质合金焊接式车刀为例,介绍车刀的刃磨步骤与要领:

1)用氧化铝砂轮磨去车刀前面、主后面、副后面上的焊渣。

2)用氧化铝砂轮磨出刀柄的后角,其大小应比车刀的后角、副后角大2°左右。

图4⁃5 90°硬质合金焊接式车刀

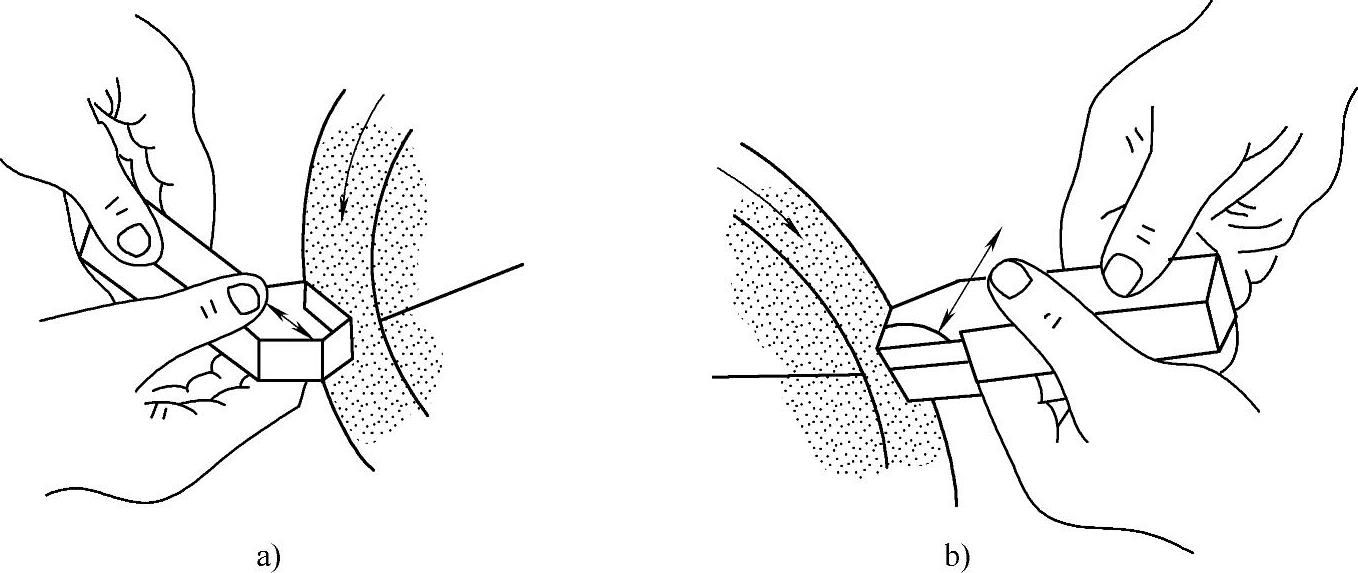

3)粗磨主后面。如图4⁃6a所示,双手握住刀柄,使主切削刃与砂轮外圆柱面素线平行,并使刀柄底部向砂轮稍有倾斜,倾斜角度等于后角;慢慢地使车刀与砂轮接触,然后在砂轮上左右移动。刃磨时,应注意控制主偏角κr及后角αo,后角αo应大些。刃磨后,如切削刃不直、刀面不平、角度不准,则应重新修磨,直至达到要求为止。

4)粗磨副后面时,要控制副偏角κ′r和副后角αo′两个角度。车刀的握法如图4⁃6b所示,刃磨方法同粗磨主后面。(https://www.xing528.com)

图4⁃6 粗磨后面

a)粗磨主后面 b)粗磨副后面

5)粗磨前面时,要控制前角γo及刃倾角λs。通常刀坯上的前角已制出,稍加修整即可。粗磨前面时车刀的握法如图4⁃7所示。

6)精磨前面、后面与副后面时,一般选用粒度细的绿色碳化硅砂轮。对于带托架的砂轮机,应调整砂轮架,使其倾斜角度为6°~8°。精磨步骤如下:

①精磨前面时,如不需磨出断屑槽,则只需轻轻修磨前面即可,保证前角与刃倾角正确;若要磨出断屑槽,则应根据不同的切削条件,利用砂轮边缘磨出各种形式的断屑槽。

②精磨主后面与副后面时,只要在粗磨好的刀面上按照角度大小的要求,在刃口处磨去1~2mm即可。车刀各刃是否磨好,可根据磨痕来判断。

7)刃磨刀尖。刀尖有直线形与圆弧形等形式,应根据切削条件与要求决定。刃磨时,使主切削刃与砂轮成一定的角度,使车刀轻轻移向砂轮,按要求磨出刀尖。通常刀尖长度为0.2~0.5mm。

图4⁃7 粗磨前面

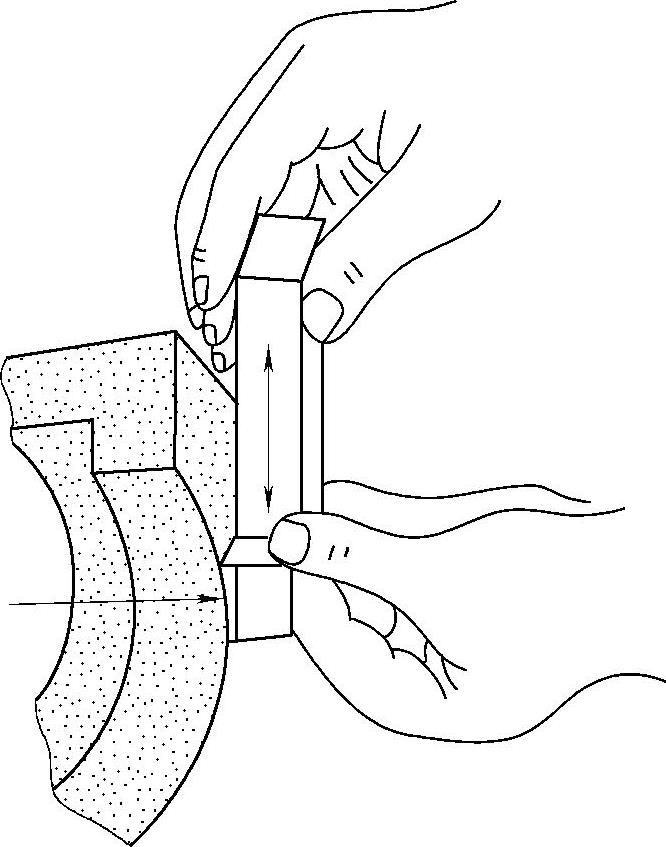

8)车刀的研磨。在普通砂轮上磨出的车刀,其切削刃一般不是很平滑、光洁。使用这样的车刀车削,不仅使用寿命短,且难以保证加工质量,因此经常采用油石进行研磨。研磨时,首先在油石上加少许润滑油,将油石与刀面紧紧贴平,然后将油石沿贴平的刀面作上下平移,如图4⁃8所示。研磨时车刀要小心,以免破坏已刃磨好的刃口。

(3)刃磨车刀时的注意事项

1)砂轮机要有防护罩,起动前用手转动砂轮,检查砂轮是否松动及有无异常现象。

图4⁃8 用油石研磨车刀

2)戴好保护眼镜,不准戴手套或用砂布裹着车刀刃磨。

3)一片砂轮不可两人同时使用,不要在砂轮正面刃磨。

4)刃磨高速工具钢车刀时,要随时用水冷却,以防刃口退火。刃磨硬质合金车刀时,为避免因骤冷而使刀体产生裂纹,可将刀柄部分入水冷却。

5)刃磨时双手用力要适当且均匀,并在砂轮上不断左右移动,避免将砂轮磨出凹槽。

6)刃磨结束时及时切断砂轮机电源。

4.车刀的装夹

(1)装夹前的准备 首先转正刀架位置,锁紧刀架手柄,擦净刀架安装面及刀具表面,准备好合适的垫刀片。

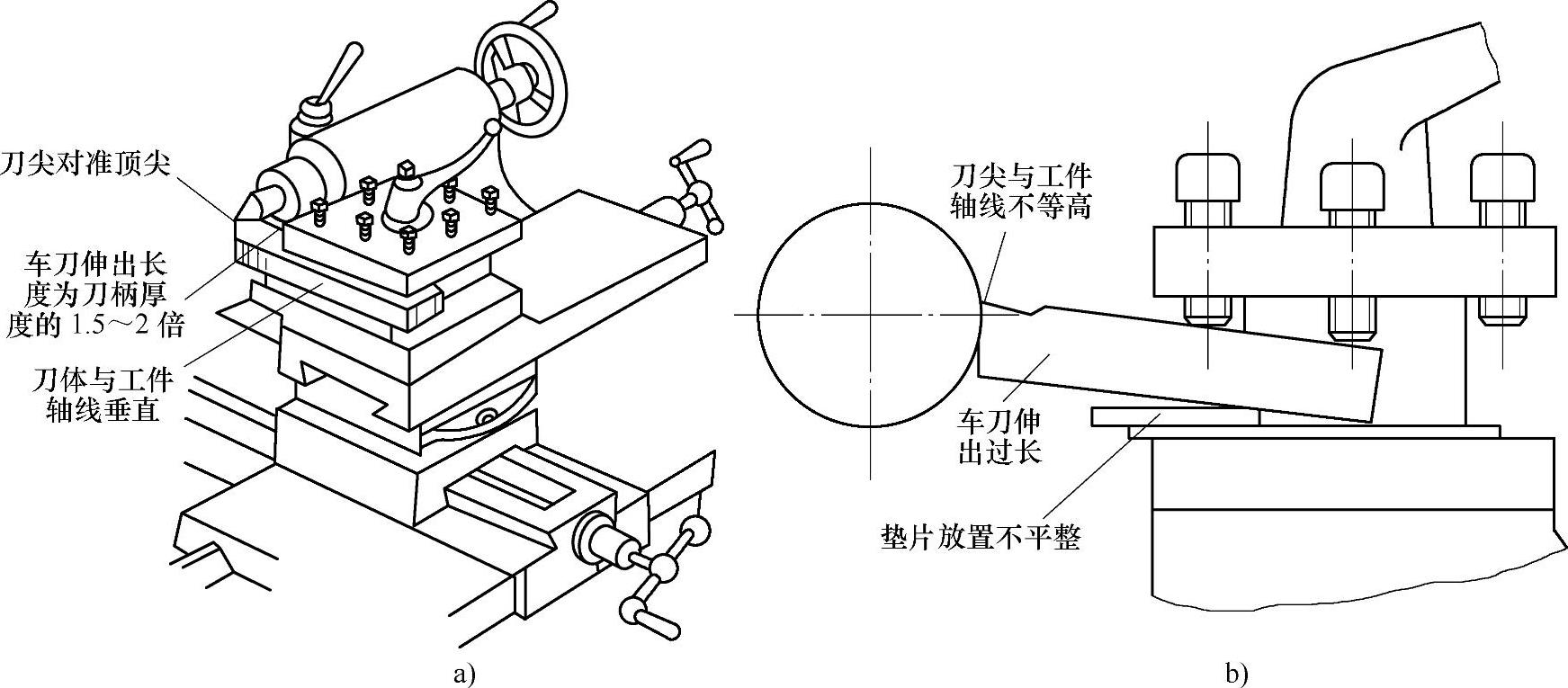

(2)装夹方法与要领

1)车刀刀尖必须对准工件的旋转中心。若刀尖高于或低于工件旋转中心,则车刀的实际工作角度会发生变化,从而影响加工质量。车刀刀尖的对中方法有目测法、顶尖对准法、测量刀尖高度法。

2)车刀伸出长度要适宜,通常为刀柄厚度的1.5~2倍,如图4⁃9所示。

图4⁃9 车刀的安装

a)正确 b)错误

3)夹紧车刀时不得使用加力管,以免损坏刀架和车刀锁紧螺钉。

4)装夹时为确保车刀的刃磨角度不发生变化,应使刀体的轴线保持水平位置,并与工件的轴线相垂直。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。