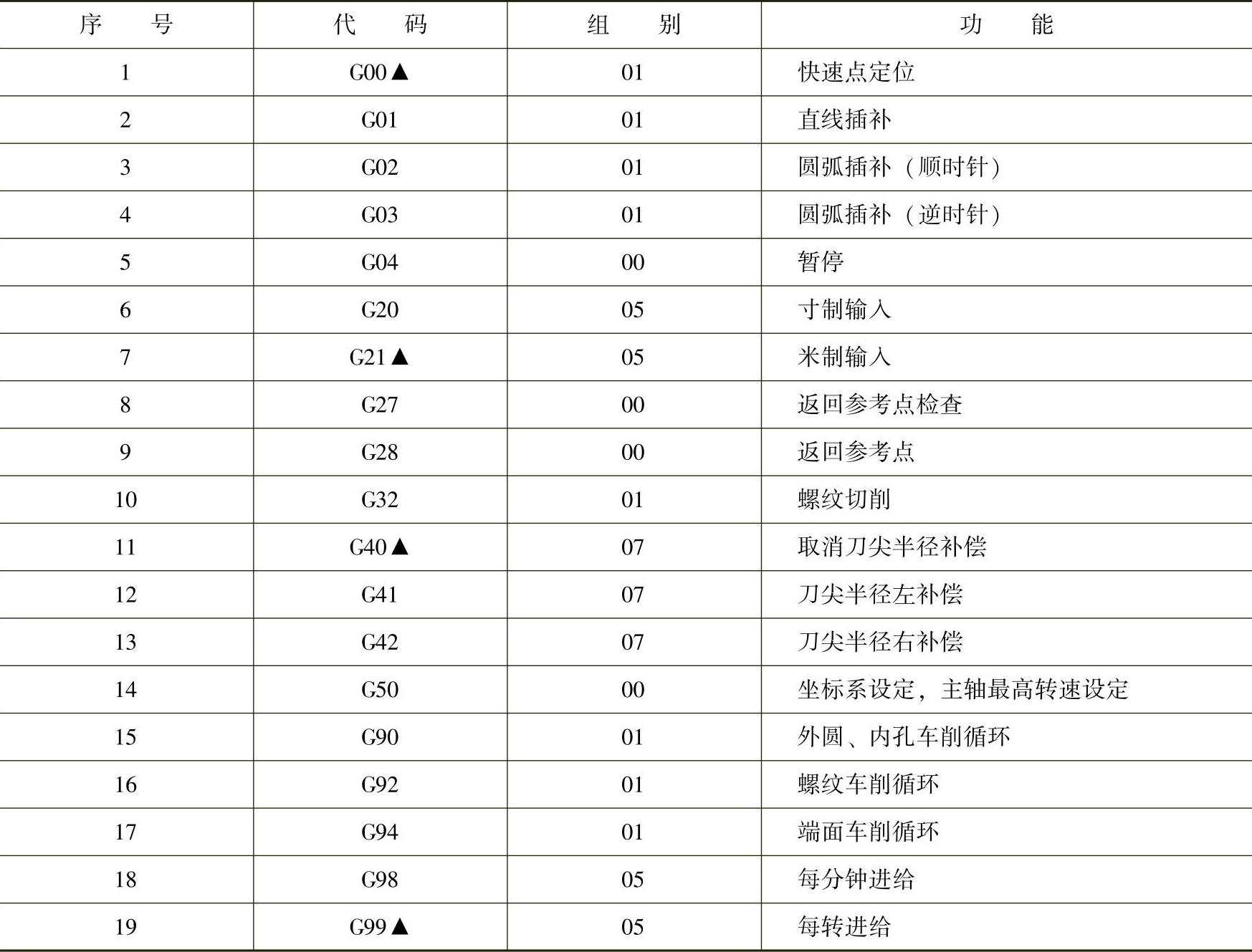

表6⁃1所列为FANUC⁃0TD数控系统的G指令功能。

表6⁃1 G指令功能

注:1.表中“▲”表示电源接通时的G指令状态。

2.00组的G代码为一次性G指令。

3.无论有几个不同组的G指令,都能在同一程序段内指令。如果同组的G指令在同一程序段内指令了两个以上,则后指令者有效。

1.坐标系设定指令(G50)

(1)功能 当用绝对尺寸编程时,必须先确定工件在机床坐标系中的位置,即工件零点的位置,为此须先建立工件坐标系。工件坐标系与机床坐标系是不重合的。设定工件坐标系,就是以设定的工件零点为坐标原点,确定刀具起点相对于工件坐标系的坐标值,用G50指令设定。

起刀点是加工开始时刀位点(如刀尖)所处的位置,即刀具相对于工件运动的起始点(出发点)。起刀点可设在工件上或工件外某点,但该点必须与工件的定位基准有一定的坐标尺寸联系。

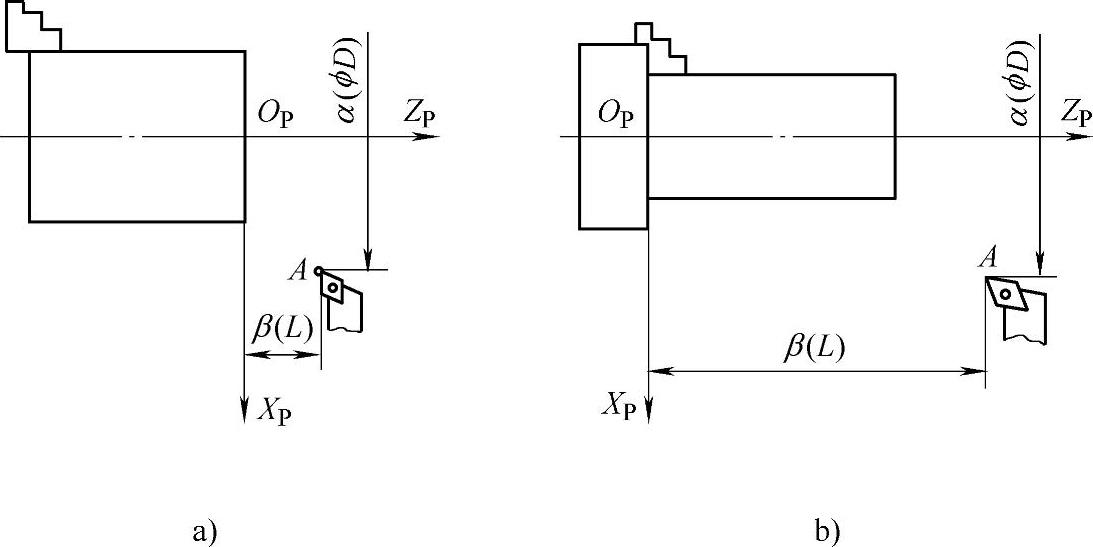

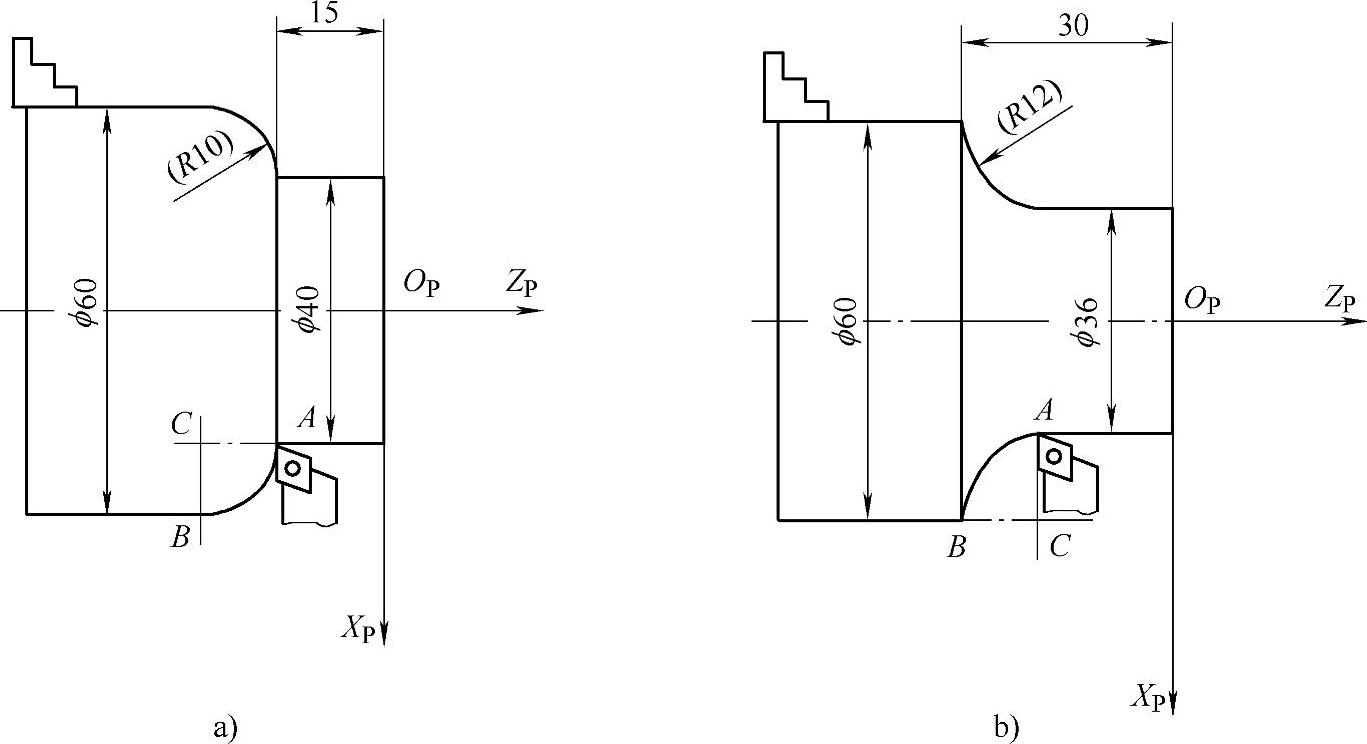

(2)工件坐标系的设定方法 在用G50设定工件坐标系之前,应使刀具位于起刀点,如图6⁃2中的A点。假设起刀点相对于工件坐标系的坐标值为α、β,则执行程序段后,系统内部即对α、β进行记忆,并显示在显示器上,即相当于系统内部建立了一个以工件零点为坐标原点的工件坐标系,而刀架并未移动。程序段为G50XαYβ。

图6⁃2 设定工件坐标系的方法

a)在工件右端面上 b)在卡盘定位面上

(3)说明

1)指令后的参数(α,β)是起刀点在工件坐标系中的坐标值,刀具起点可以是刀尖点,也可以是刀架中的某一点。该点的位置以装卸工件、换刀等方便为宜,不能离工件端面太近。

2)参数(α,β)的值必须为绝对尺寸。

3)坐标系一旦设定,所有被指定的绝对尺寸均为工件在坐标系中的位置。

4)G50指令为模态指令。

5)为使第一个零件加工完后能循环加工后续同一批零件,程序最后的移动指令应使刀具重新退回起刀点位置,以确保起刀点位置不变,即确保工件坐标系不变。

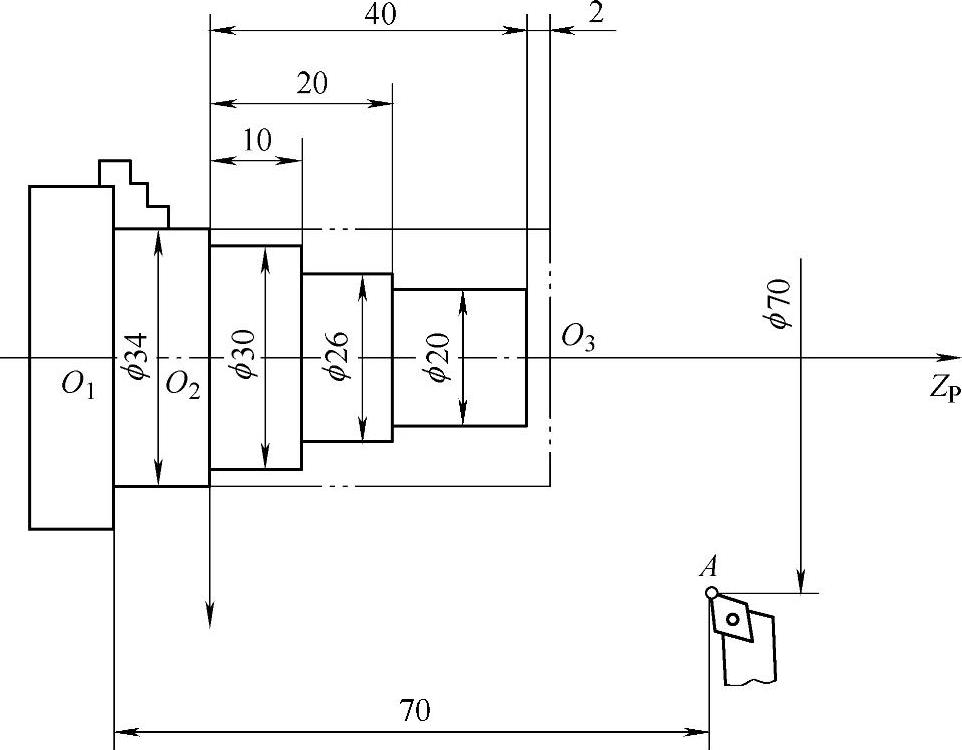

例6⁃1 在车床上,分别设Ο1、Ο2、Ο3为工件零点(图6⁃3),建立工件坐标系的程序分别为:

1)以Ο1为工件零点时,程序段为G50X70Z70。

2)以Ο2为工件零点时,程序段为G50X70Z60。

3)以Ο3为工件零点时,程序段为G50X70Z20。

显然,当α、β不同或改变刀具的起点位置时,所设定的工件坐标系的原点位置也不同。因此,在执行程序段G50XαYβ前,必须先进行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置(α,β)上。

图6⁃3 工件坐标系与工件零点设置实例

2.快速点定位指令(G00)

(1)功能 使刀具以点位控制方式,从所在点快速移动到目标点。G00只是快速定位,对中间空行程无轨迹要求,其移动速度由机床参数设定,与程序段中的进给速度无关。

(2)格式 G00X_Y_。

(3)说明 指令后的参数X、Y是目标点的坐标,可以是绝对坐标值,也可以是增量坐标值。G00的运动轨迹与各坐标轴的脉冲当量有关,其运动有加、减速过程。

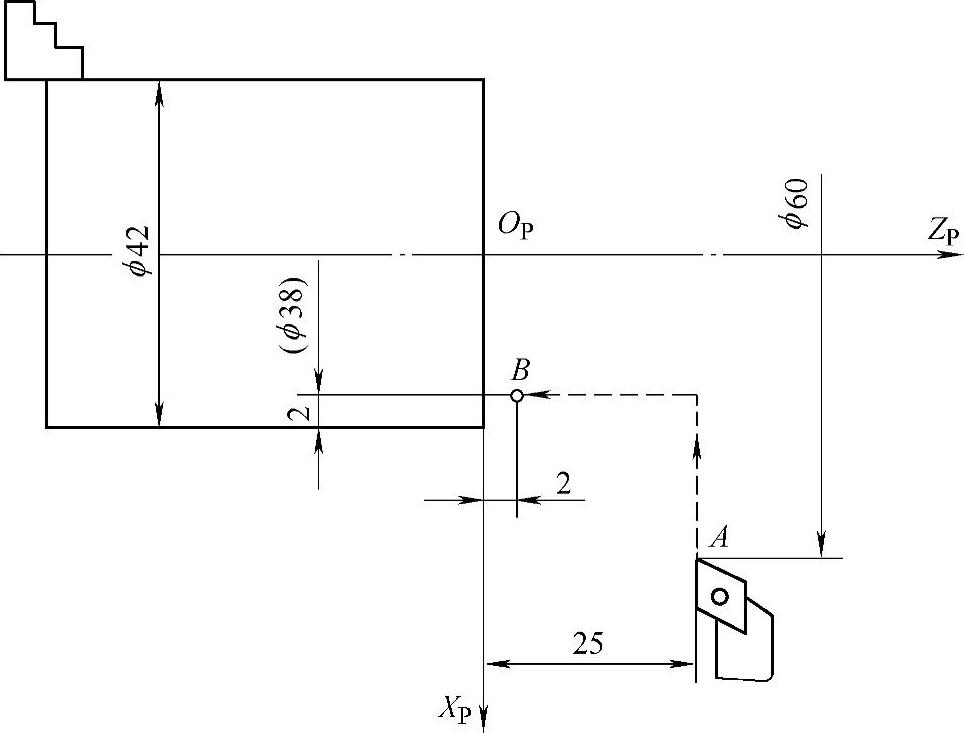

例6⁃2 如图6⁃4所示,刀具从起刀点A快进到点B,准备车ϕ38mm外圆,其程序为:

绝对坐标方式:G00 X38 Z2。

增量坐标方式:G00 U-22 W-23

图6⁃4 G00指令应用实例

也可写成如下形式:G00 X38 W-23或G00 U-22 Z2。

3.直线插补指令(G01)

(1)功能 使刀具以给定的速度以直线运行轨迹从所在点移到目标点。

(2)格式 G01 X_Z_F_。

(3)说明 指令后的参数X、Z是目标点的坐标,可以是绝对坐标值,也可以是增量坐标值;F代表进给速度。

例6⁃3 如图6⁃5所示,刀尖由点A(起刀点)直线移动到点B(目标点),完成车外圆、车槽、倒角(车圆锥)操作,其程序如下(设进给速为F100):

1)车外圆。绝对坐标方式:G01(X24)Z-34 F100;增量坐标方式:G01(U0)W-36 F100。

2)车槽。绝对坐标方式:G01 X25(Z-20)F100;增量坐标方式:G01 U-9(W0)F100。

图6⁃5 G01指令应用实例(一)

a)车外圆 b)车槽 c)倒角

3)倒角。绝对坐标方式:G01X20Z-2F100;增量坐标方式:G01U6W-3F100。

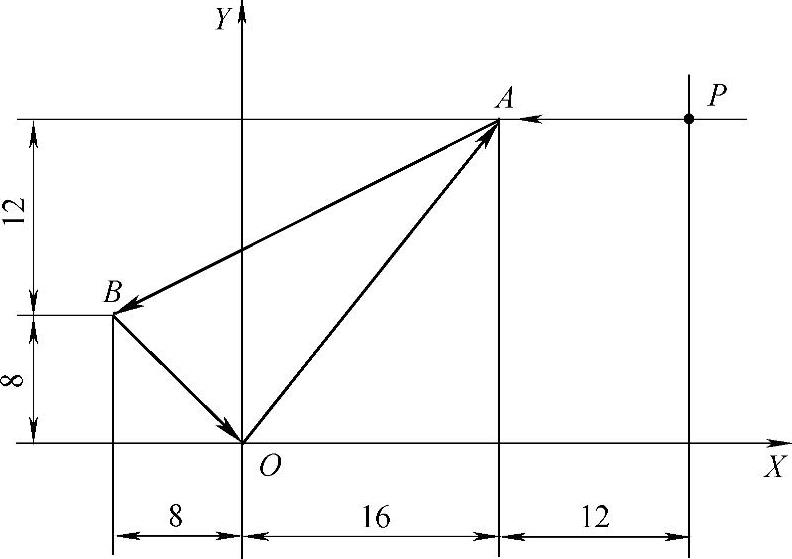

例6⁃4 如图6⁃6所示,点P为起刀点,刀具由点P快速至点A,沿AB→BO→AO切削,再快速返回点P,其程序见表6⁃2。

图6⁃6 G01指令应用实例(二)

表6⁃2 G01指令应用实例(二)程序

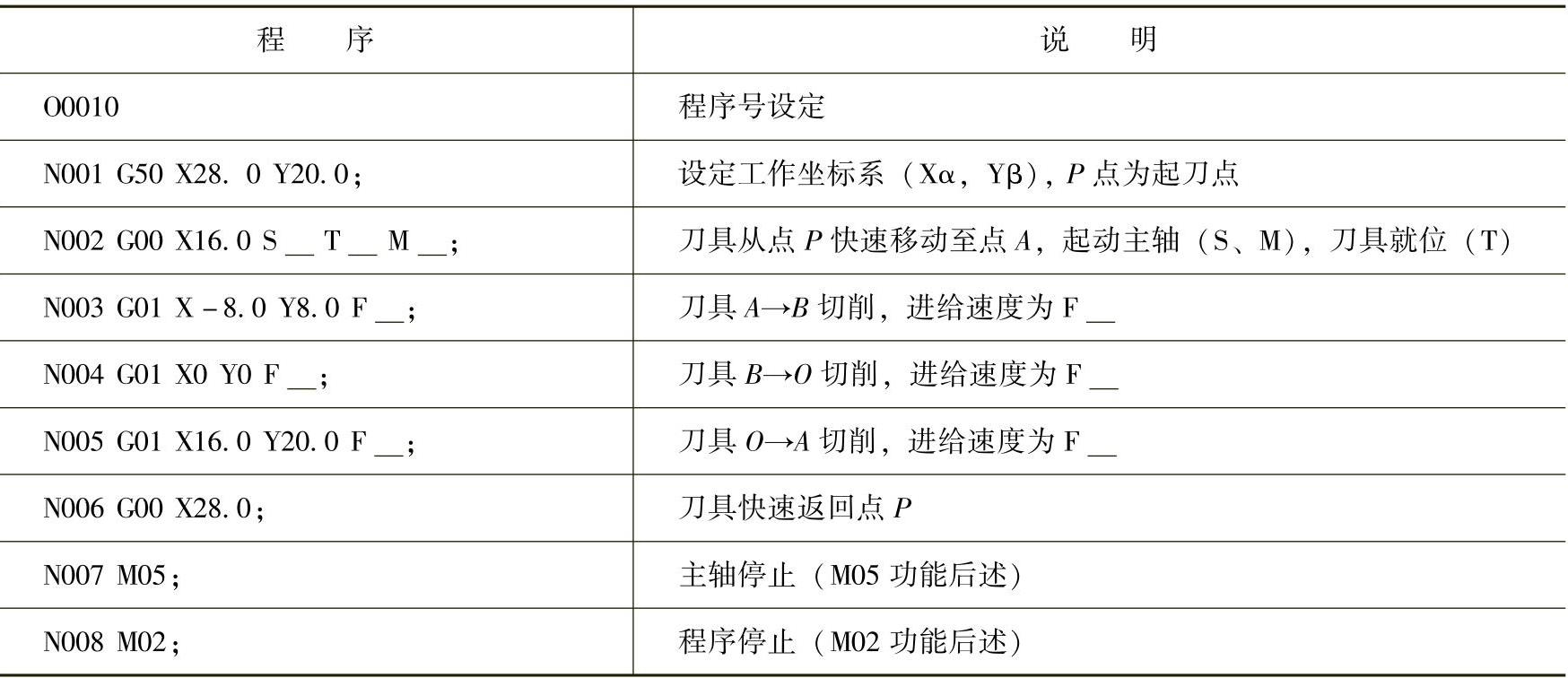

4.圆弧插补指令(G02、G03)

(1)功能 使刀具从圆弧起点沿圆弧移动到圆弧终点。圆弧的顺、逆方向按图6⁃7所示的方向判断。G02为顺时针圆弧插补,G03为逆时针圆弧插补。

图6⁃7 圆弧的顺、逆方向

(2)格式G02(G03)X_Z_I_K_F_或G02(G03)X_Z_R_F_。

(3)说明

1)参数X、Z为圆弧终点坐标,可用绝对坐标或增量坐标。用增量坐标(UW)时,为圆弧终点相对于圆弧起点的增量坐标。

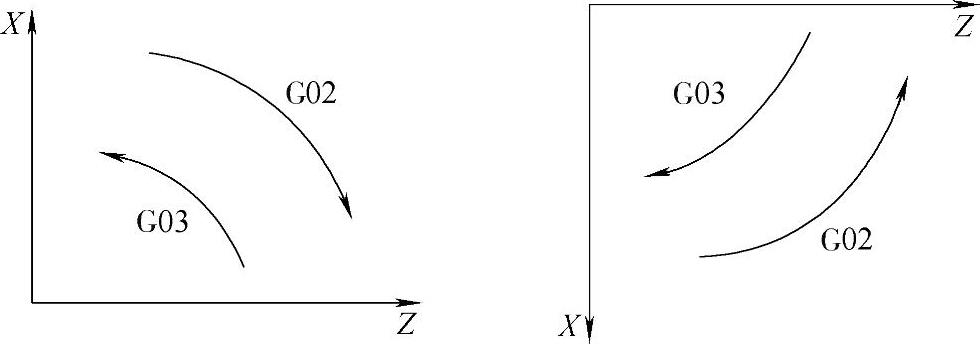

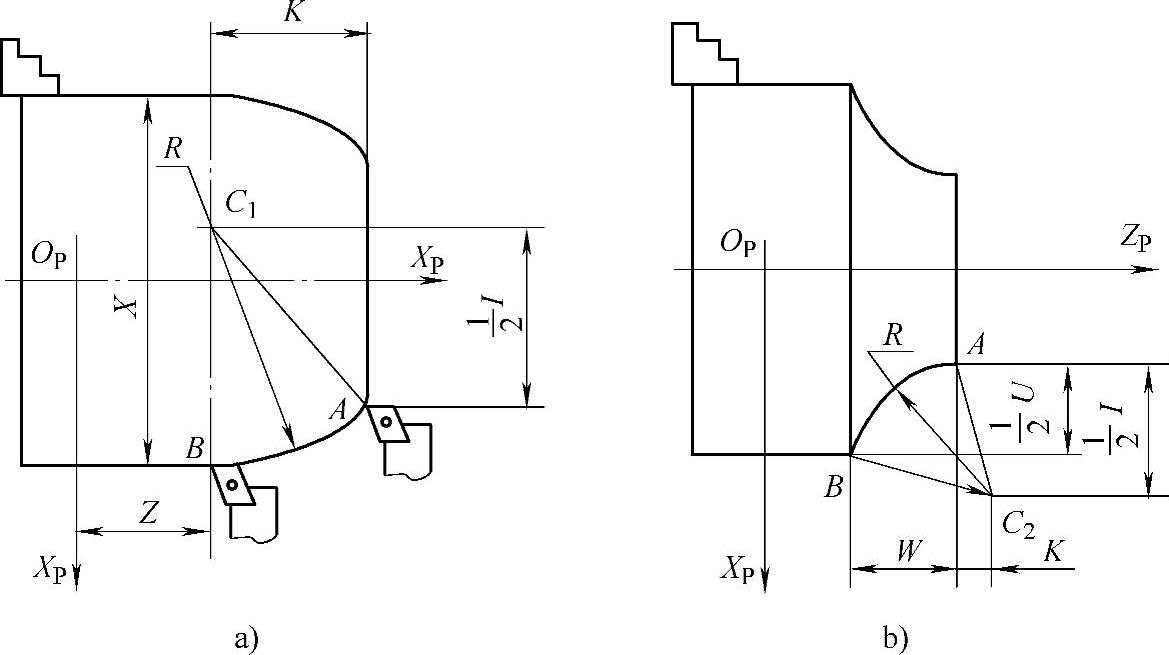

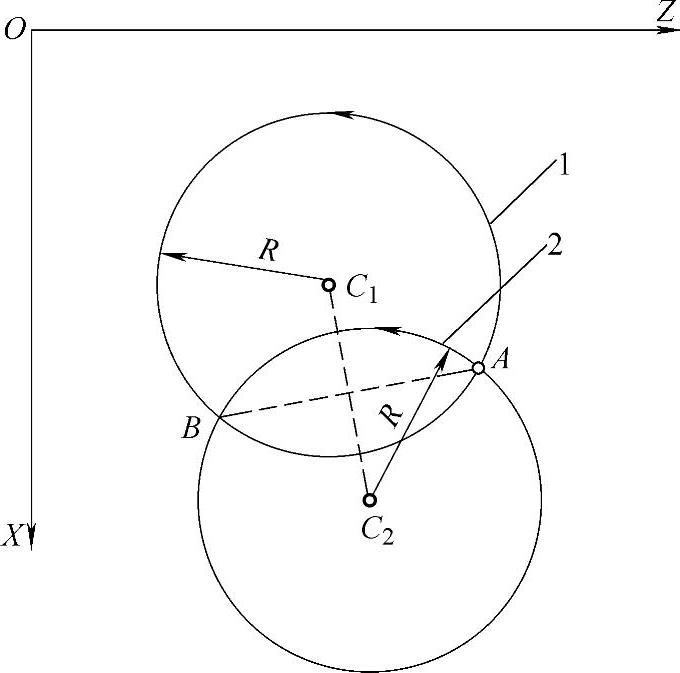

2)不论采用绝对坐标还是增量坐标方式,I、K均为圆弧起点到圆心的增量坐标(直径编程,且带坐标方向)。一般用IK可作任意圆弧或整圆插补,如图6⁃8所示。

图6⁃8 圆弧的起点与终点

A—圆弧起点 B—圆弧终点 C1、C2—圆心

3)R为圆弧半径,不与I、K同时指令。使用R值编程时应注意下列情况:①只可作半圆或半圆以下(≤180°)的圆弧插补,大于180°的圆弧不能用一个程序段;②可作任意圆弧(不含整圆)插补。由于在相同半径下,从圆弧起点到终点有两个可能的圆弧(图6⁃9),为区分两者,用“+R”表示圆弧小于或等于180°,用“-R”表示圆弧大于180°。

上述两种R值的不同表示方法,分别确定了圆弧中心及圆弧的位置,不能混淆。(https://www.xing528.com)

4)F为沿圆弧的进给速度。

例6-5 如图6⁃10所示,刀尖从圆弧起点A移动到终点B,其程序如下(设进给速度为F50):

1)用I、K值指令圆心。

图6⁃10a:G03 X60.0 Z-25.0I 0K-10.0F50.0;

或G03 U20.0 W-10.0I0 K-10.0 F50.0;

或G03 X60.0 W-10.0I0 K-10.0 F50.0;

或G03 U20.0 Z-25.0I0 K-10.0 F50.0;

图6⁃10b:G02 X60.0 Z-30.0 I24.0 K0 F50.0;

图6⁃9 用半径R指定圆弧

A—起点 B—终点 C1、C2—圆心 1—圆弧>180° 2—圆弧≤180°

2)用R值指令圆心。

图6⁃10a:G03 X60.0 Z-25.0 R10.0 F50.0;

图6⁃10b:G02 X60.0 Z-30.0 R12.0 F50.0;

图6⁃10 G02、G03指令应用实例

5.螺纹切削指令(G32)

(1)功能 用于切削等螺距的圆柱螺纹、管螺纹、端面螺纹等。

(2)格式 G32X_Z_F_。

(3)说明

1)参数X_Z_可以用绝对坐标,也可以用增量坐标U_W_。

2)F为Z轴方向的导程,范围为0.001~500mm;车寸制螺纹时,F为每英寸牙数。

3)在螺纹切削过程中不能停止进给,一旦停止进给,背吃刀量会急剧增加。进给暂停在切削螺纹时无效。

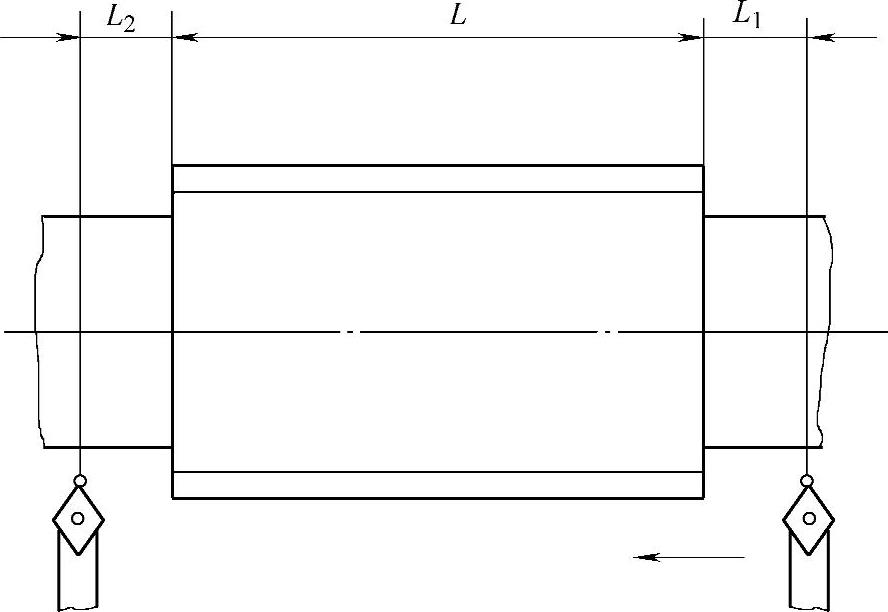

4)切削螺纹时,由于伺服系统的滞后,会使导程发生变化,因此须设置车刀升速段长度L1和降速段长度L2,如图6⁃11所示。此时,实际Z向切削行程应为螺纹有效长度与升、

图6⁃11 设置升速段长度L1和降速段长度L2

降速段长度之和,即W=L+L1+L2,通常取L1=(1.5~2.5)P,L2=(1~2)P(P为螺纹螺距)。

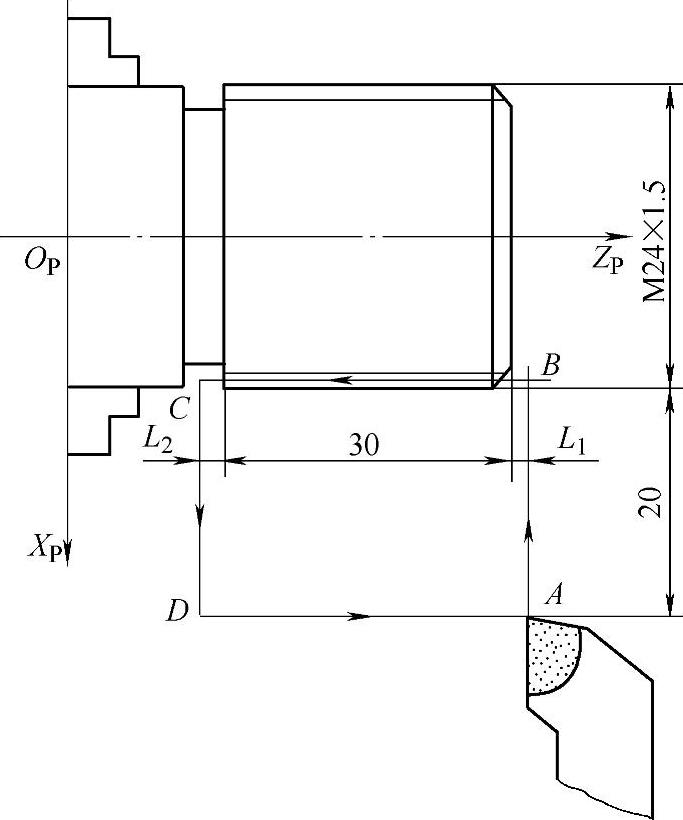

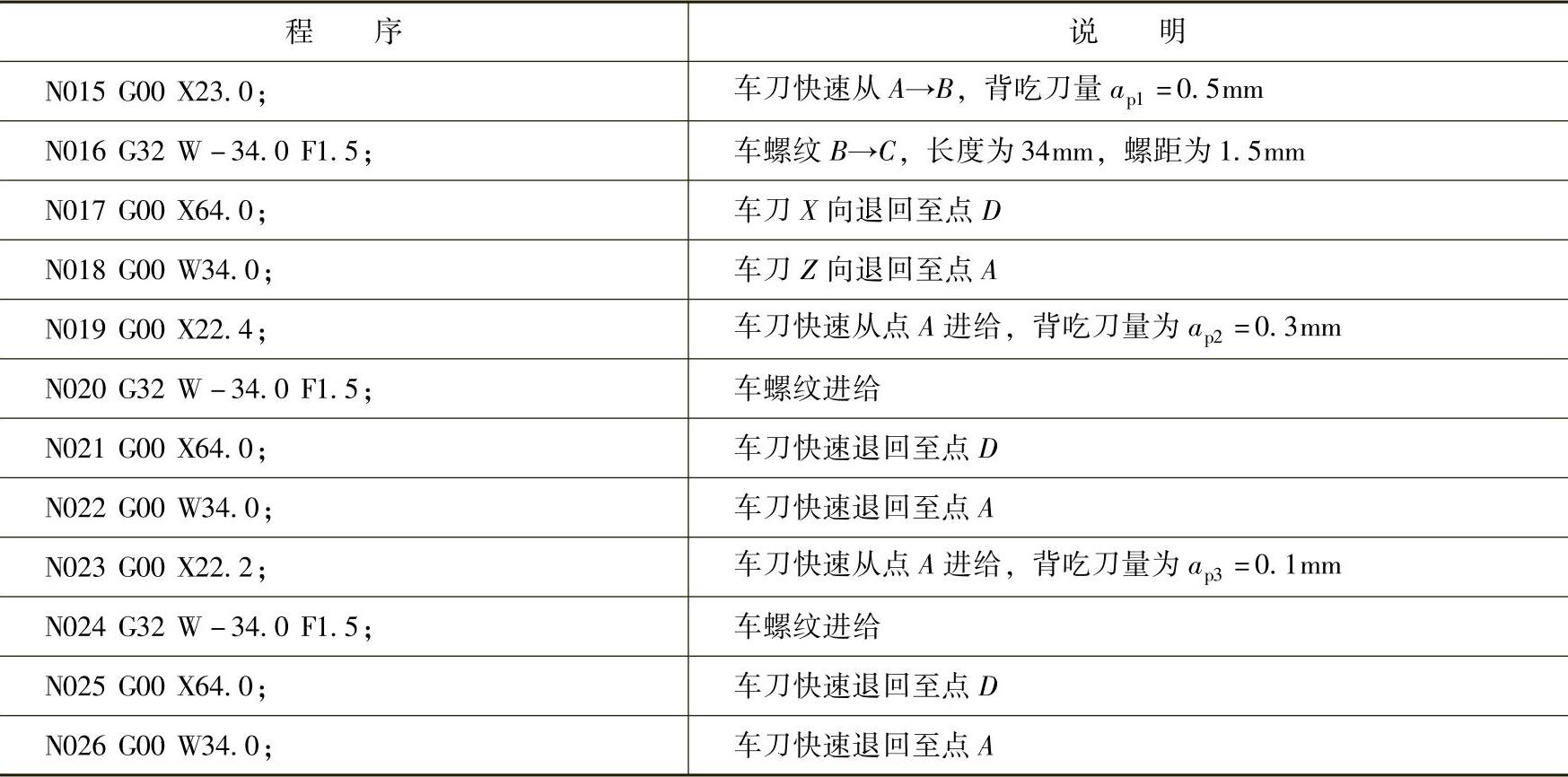

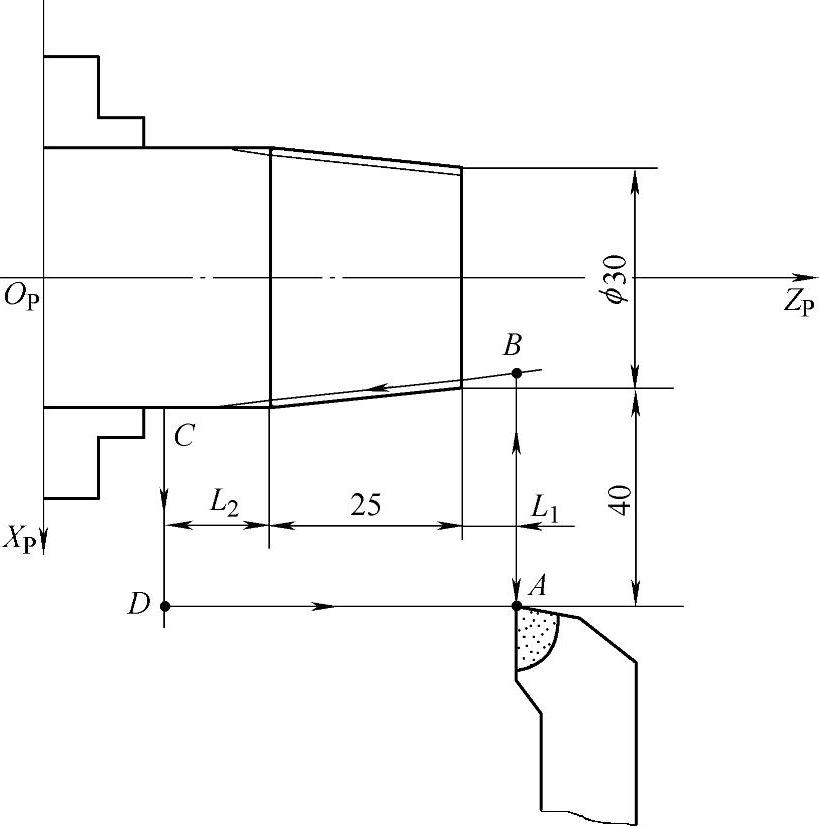

例6⁃6 如图6⁃12所示,车削一M24×1.5普通螺纹,取L1=L2=2mm。分三次切削,总背吃刀量ap=0.9mm,其中ap1=0.5mm,ap2=0.3mm,ap3=0.1mm。刀具起始位置为点A,其螺纹车削程序见表6⁃3。

图6⁃12 G32指令应用实例(一)

表6⁃3 G32指令应用实例(一)程序

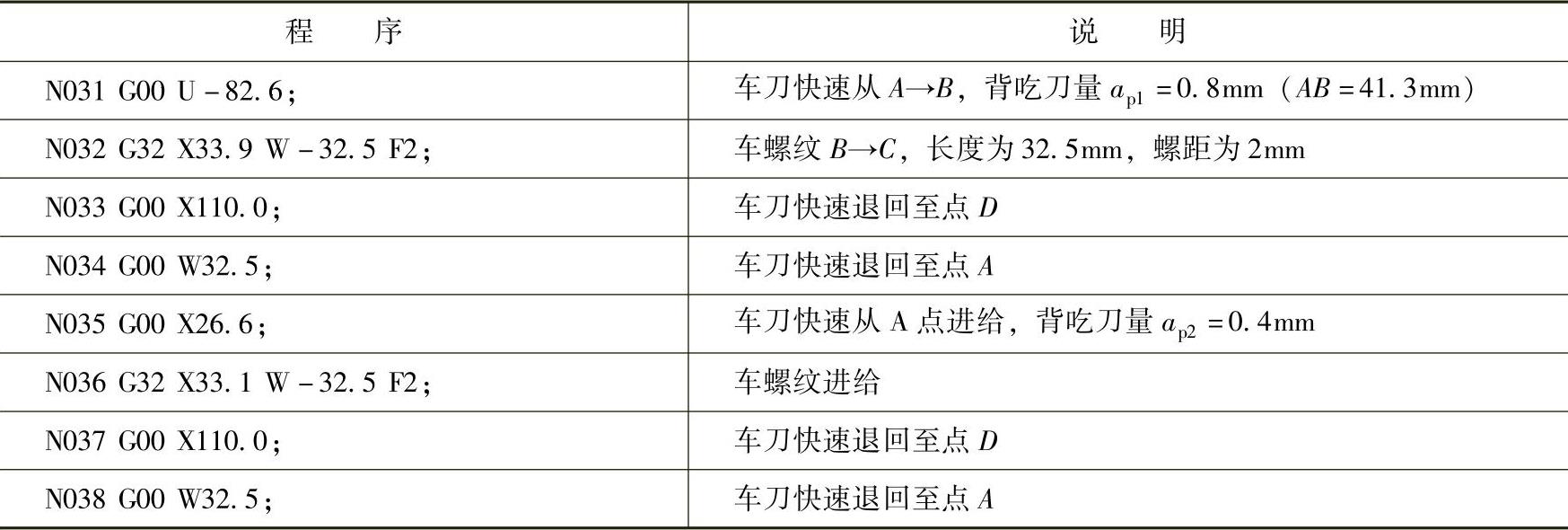

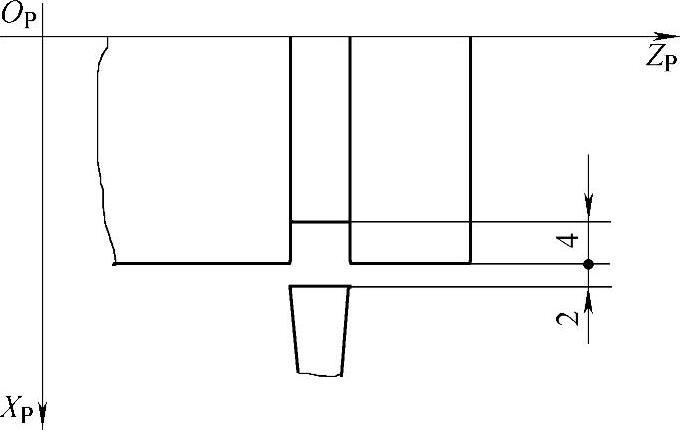

例6⁃7 如图6⁃13所示,车削一锥度为1∶5的管螺纹,螺距P=2mm,总背吃刀量ap=1.2mm,分两次进给,ap1=0.8mm,ap2=0.4mm。取L1=5mm,L2=2.5mm,其螺纹车削程序见表6⁃4。

图6⁃13 G32指令应用实例(二)

表6⁃4 G32指令应用实例(二)程序

6.暂停指令(G04)

(1)功能 使刀具作短暂的无进给光整加工,如在曲线转角处加工、车槽等。

(2)格式 G04X_或G04U_或G04P_。

(3)说明

1)执行此程序段时,刀具在前一程序段位置上经过时间t后再执行下一程序段。t为X(U或P)指令值所表示的暂停时间,单位为s,最大指令时间为9999.999s。例如,暂停2.5s,可写成G04 X2.5或G04 U2.5或G04 P2500。这里用P作为地址时,P后的数值字不能使用小数点。

2)暂停动作是从进给速度为零后开始的,且G04指令不能使主轴停止。

例6⁃8 如图6⁃14所示,车槽时为使槽底圆整,暂停1.5s,程序为:

图6⁃14 G04指令应用实例

G01 U-12.0 F20.0; (车槽进给)

G04 U1.5; (槽底暂停1.5s﹐U1.5不能用P1.5代替)

G01 X12.0 F50.0; (车刀退出)

7.返回参考点(检查)指令(G28、G27)

(1)功能 G28使刀具按指令的轴自动返回机床有关参考点;G27用于检测是否正确到达参考点。G28、G27主要用于以下场合:

1)使刀架通过程序自动返回机床参考点———基点。

2)在加工过程中,使刀架返回换刀点或刀具起点,以便进行自动换刀;在加工结束后,再使刀架返回该点,以便装卸工件,并准备刀具从该点出发,进行下一循环加工。

(2)格式 G28(G27)XP_ZP_。

(3)说明

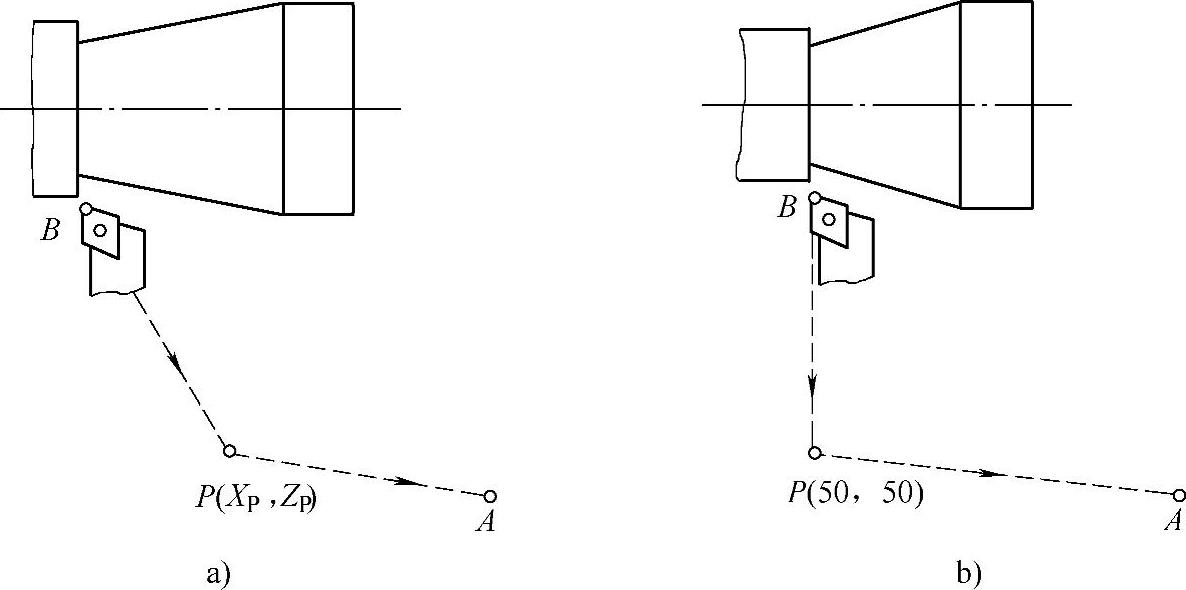

1)参数XP_ZP_为刀具从当前点B返回机床参考点A的途中经过的中间点P的位置坐标,可有效钳制返回的路径,返回轨迹为B→P→A(图6⁃15a)。可用绝对坐标与增量坐标。刀具返回参考点的运动方式、速度与G00指令相同。

图6⁃15 G28、G27指令的功能

A—机床参考点 B—刀具当前点 P—中间点

2)执行G28、G27指令时,应取消刀具位置偏差。

3)执行G28、G27指令后,刀具快速在被指令的位置上定位:到达的位置如果为起刀点,则在起刀点上定位;到达的位置如果是机床参考点,则返回参考点(基点)灯会显示,如未返回则会报警。

4)G28指令通常用于自动换刀。

例6⁃9 在图6⁃15b中,刀具从当前点B出发,经中间点P(50,50),返回参考点A的程序段为G28 X50 Z50。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。