切削加工钛合金的最大的问题是刀具磨损问题,是制约钛合金加工效率和质量的首要因素。

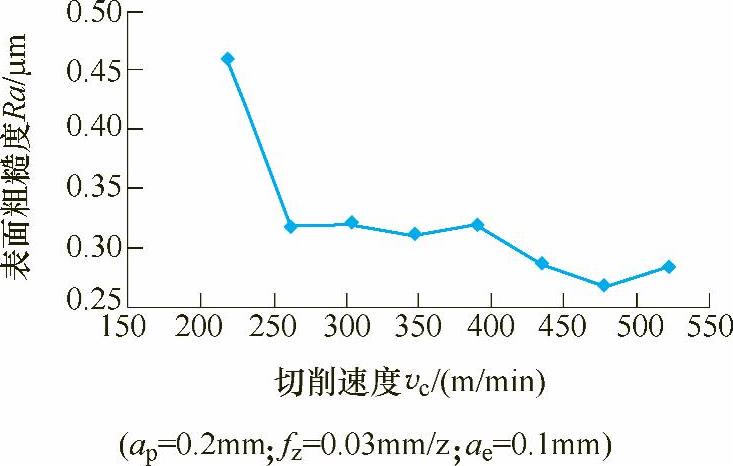

图2-80 vc对表面粗糙度的影响

1.刀具磨损形式

(1)扩散磨损 当切削温度大于600℃时,钛合金中的Ti、Al、V等元素向刀具中扩散,Ti与从刀具材料中扩散出来的C结合生成TiC的硬化层;另外,在高温时刀具材料中的Co也向外扩散(Co是刀具材料中的粘结剂)造成刀具材料中的WC颗粒的强度和硬度下降,刀具在高温时硬度下降了,但切削表面和切屑表面的硬度反而提高了,因此加快了刀具磨损。

(2)粘结磨损 在高温时钛合金与刀具材料亲合力大,切屑在压力和温度的作用下,极易粘结在前面上,形成积屑瘤,受力后脱落使切削刃产生破损。坚硬的颗粒脱落将已加工表面划伤成沟痕,加大了工件表面的粗糙度。钛合金的切屑表面硬度高达3000HV,切屑呈短碎片状,与前面接触长度很短,切屑对前面的压应力集中,因此在前面快速产生月牙洼磨损,使切削刃强度急剧下降,产生崩刃,使刀具丧失切削能力。粘结磨损是铣削钛合金的主要磨损形式。

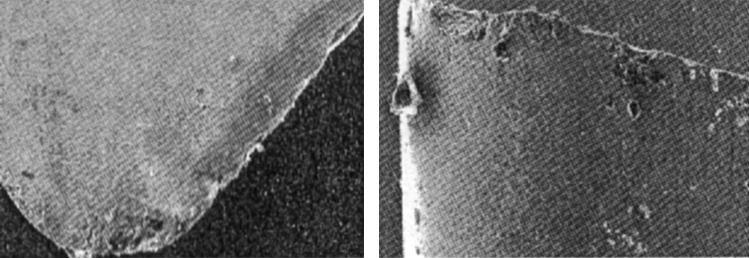

使用超细晶粒硬质合金刀具产生的粘结磨损,造成前后面的剥落、崩刃和刀尖破损(图2-81)。采用PCD刀具切削时,在刀具表面形成TiC层,TiC层硬度很高又很稳定,可很好地保护刀具,产生粘结也较轻,粘结物是被慢慢带走,使切削刃产生微崩刃,对前后面的损伤较轻(图2-82),这是使用PCD刀具铣削钛合金刀具寿命长的主要原因。

(3)边界磨损 铣削时在切削刃的后面压应力和切应力较大,而在工件表面处的应力会突然消失,形成应力梯度,从而在切削刃前、后面磨出沟纹,每次进给切削都会集中在这条线上,并不断地将沟槽加深、加大。尤其对于涂层刀片,由于涂层很薄,这种沟槽磨损很快就会将涂层磨破,使一个完整的涂层破损,刀具很快丧失切削能力。为了提高刀具的使用寿命,对于加工余量较大的锻铸件,铣削平面时采用“分层交叉切深法”,如第一刀吃刀量为2mm,第二刀吃刀量为2.5mm,第三刀吃刀量为2.2mm等。对于铣削大平面,第一次吃刀量为3mm,向右移动一个刀位,第二次吃刀量改为2.8mm,再向右移一刀位,第三次吃刀量为2.6mm。这种变换吃刀量的方法,可以改变切削刃的受力位置,削弱刀具产生边界磨损的程度,有效延长刀具的使用寿命。

2.提高刀具寿命的措施

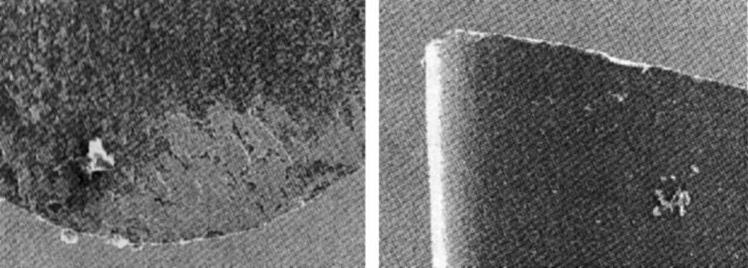

(1)减小吃刀量 铣侧面采用小的侧吃刀量(ae≤0.1Dc)和较大的背吃刀量(ap=0.8Dc)。侧吃刀量浅,刀齿切削路径短,切削力小,而空切时间长,相应的冷却时间长,刀具受到较充分的冷却(图2-83),因此,可以提高刀具的使用寿命;背吃刀量较大,立铣刀有效切削刃得到充分的利用,侧刃上下磨损较均匀,提高了刀具的使用寿命。

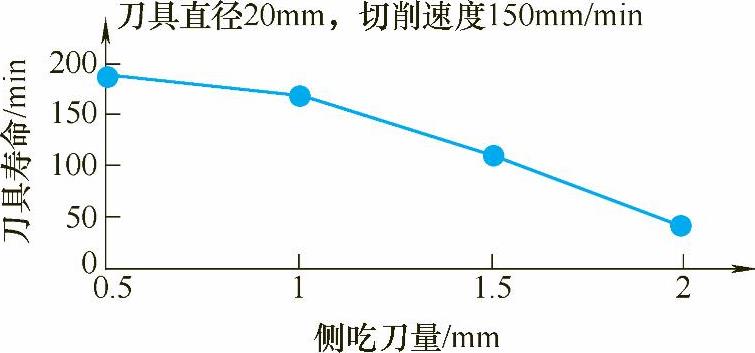

采用立铣刀对TC4(TiAl6V4)进行切削试验,其结果如图2-84所示。侧吃刀量ae=0.5mm或1mm时,刀具的使用寿命接近;当ae>1mm时,刀具寿命下降较快。当ae=1mm时,切削时间与冷却时间之比约为1∶13;当ae=1.5mm时,切削时间与冷却时间之比约为1∶8.3;当ae=2mm时,切削时间与冷却时间之比约为1∶10。由此可以得出,冷却时间减少与切削时间增加是导致铣削钛合金刀具寿命下降的主要原因。试验表明:当ae/Dc≤0.05时,刀具的使用寿命最长。

图2-81 YM201刀具前后面磨损形态

(https://www.xing528.com)

(https://www.xing528.com)

图2-82 PCD刀具前后面磨损形态

图2-83 切削与冷却时间对比

图2-84ae对刀具寿命的影响

(2)加强冷却 钛合金切削温度高、导热性又很低是造成刀具使用寿命低的主要原因。由于切削温度高,导致刀具硬度下降、产生粘刀等,由此产生扩散磨损和化学磨损等。因此,能否实现高效切削加工钛合金,使用的切削液种类和冷却方法至关重要。

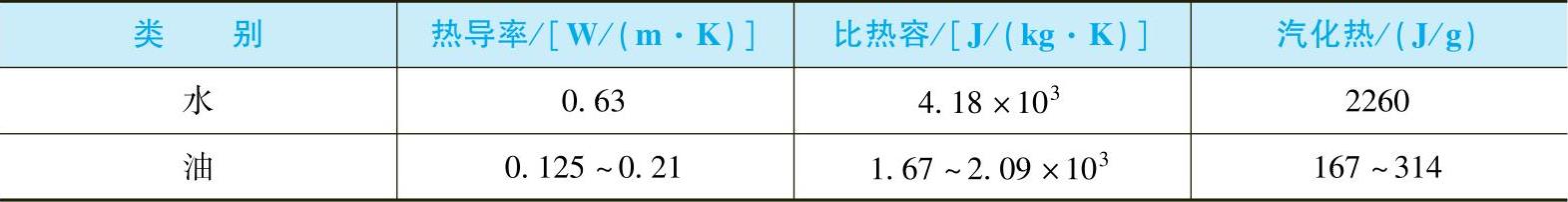

1)水溶性切削液。钛合金切削温度高,切削液一定以冷却为主、润滑为辅,因此要选择热导率高、比热容量大、汽化热量大的水溶性切削液(表2-10)。苏州特种油品厂生产的1号切削液和北京625研究所研制的HGS-113切削液冷却效果较好,并有一定的润滑作用,可防止切屑的粘结,减少积屑瘤的生成。

表2-10 水与油导热性能比较

值得注意的是铣削钛合金切削液中不能含氯的成分,因为在切削过程中,切削液在高温下会分离出氢气,被钛吸收后引起氢脆,使钛合金零件的强度大幅度下降,严重危及零部件的安全性。

2)超低温切削液。成都飞机工业公司和美国格鲁门飞机公司,都采用雾化喷注二氧化碳或液态氮对刀具进行冷却,收到较好的效果。试验结果:采用乳化液冷却,刀具寿命为70in[1](按长度计算),采用喷雾二氧化碳冷却,刀具寿命为120in,而采用液态氮冷却,刀具寿命可以达到240in。氮气在-160℃才能形成液态,液态氮喷射到切削区,就会产生爆炸式蒸发,迅速将切削区中工件材料、切屑和刀具上的热量快速吸收蒸发,达到快速降温的目的;而且氮气还可以在刀具材料与工件材料之间建立一个隔离层,阻止钛与刀具之间的化学扩散,防止刀具材料中的C、Co的流失,保持了刀具硬度不下降,并能起到防止粘刀的作用。氮气无色无味、无污染,因此,切削加工钛合金冷却使用液态氮效果最好,并实现了绿色切削。

3)低温微量润滑。低温微量滑技术(MQL-CA)综合了低温和润滑两者的优点,又弥补了两者单独使用的缺陷。试验表明,在铣削钛合金使用低温微量润滑技术,即达到较好的冷却效果,又有一定的润滑作用,提高了刀具的使用寿命。

4)提高刀具刃磨质量。提高刀具前后面的刃磨质量,其表面粗糙度值应控制在Ra0.4μm以下,可以减轻摩擦,减少摩擦热,降低刀具温度。切削刃要刃磨得锋利,切削刃不准有任何微小缺陷(用100倍放大镜检查),刃磨后应用金刚石磨石在前后面进行研磨,进一步提高前后面的表面质量,顺着切削刃方向轻轻地研磨,消除刃磨后可能存在切削刃上的微小锯齿形的缺陷。刀具表面质量好,可以有效提高刀具的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。