1.技术要求

零件尺寸268mm×216mm×1mm,加工槽(0.5±0.01)mm×(4.8±0.02)mm(图2-139),主要技术要求:

1)槽口保留锐边,不能有毛刺。

2)各槽的宽中心和长度中心对称度±0.02mm。

3)各槽平行度0.02mm。

4)平面度0.08mm。

2.加工机床

由于零件大而薄,槽宽和长度及位置精度高,加工时受切削力和切削热的作用极易产生变形,所以在高速加工中心上加工,对高速铣削加工中心的要求:

1)主轴转速应在15000~80000r/min范围,陶瓷轴承,主轴动平衡应达到G2.5。

2)采用V形结构的滚动导轨,进给和快速移动速度达到20m/min以上。

3)对切削液系统的温度进行自动恒温控制。

4)具有高处理速度的控制系统。

3.铣刀

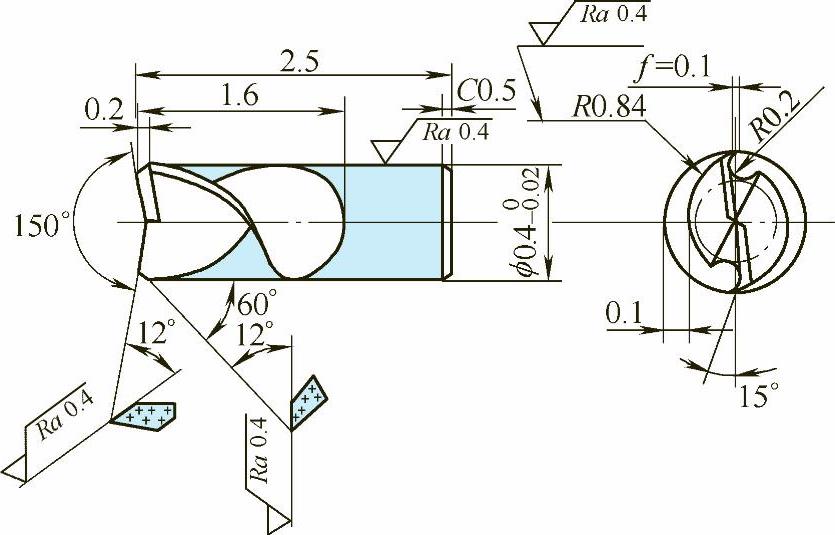

(1)铣刀材料及技术要求 刀具采用TiAlN涂层的超细粒硬质合金铣刀(图2-140),刀具直径0.4mm,刃长1.6mm,径向圆跳动小于0.005mm,前后面必须进行研磨,表面粗糙度值小于Ra0.5μm,刃口钝圆半径应达到Rn0.3~0.5μm,要保证切削刃锋利。

图2-139 薄板零件图

图2-140 立铣刀(https://www.xing528.com)

(2)几何角度 前角γo=15°,切削刃锋利,采用150°的刀尖角,使刀具向下进刀时稳定,避免产生摆动。切削刃与端面形成30°的主偏角,减少背向力,可减少刀具的弯曲变形。使用双圆弧齿背,提高了切削刃的强度。

(3)刀具装夹 刀具采用Sandvik公司的热缩夹头高速刀柄(图2-141),刀柄系统无辅助夹紧元件,结构简单,同轴度好,尺寸小,夹头夹紧力大,回转精度高。

4.切削参数

由于铝合金比较软,必须采用高速切削,这样切削力小,零件不易产生变形,再加上切削刃锋利,可以防止铣出槽口产生毛刺。PCD金刚石铣刀切削速度vc=80~100m/min(转速n=6300~80000r/min),TiAlN涂层硬质合金铣刀vc=60m/min(制作一个专用平板工,转速n=30000r/min),背吃刀量ap=0.01~0.015mm,每转进给量fr=0.002~0.003mm/r。

5.工装夹具

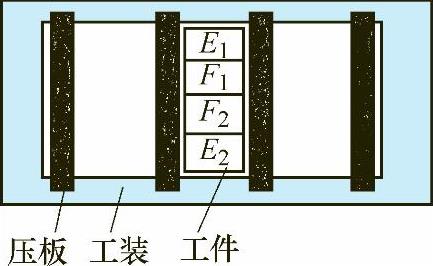

由于零件太薄,为防止加工过程中振动,在零件中间部分加一个压板,将中间部分压实(图2-142)。夹具按零件宽度加宽20mm,在零件下面垫一块与零件外形尺寸一样、厚度0.5~1.0mm铝合金板当作垫板,这样在铣槽时铣刀可以伸入到零件底面0.1mm左右,将槽铣通,又不会伤到工具定位面。在两侧加宽部位2×ϕ5mm定位锥销孔与工具底板一起配作,插ϕ5mm锥销将零件定位在工具中,这样在加工过程中无论如何移动压板,零件都不会窜动。

图2-141 Sandvik热缩夹头

图2-142 装夹示意图

6.加工方法

1)为了减少加工中产生的变形,将零件中的槽分成四个加工区,如图2-143所示。

各槽采用对称铣削法,加工顺序为A1→A2、B1→B2、C1→C2、D1→D2。

2)移去中部压板,在两侧压两块压板,加工中部余下的槽,加工顺序为E1→E2、F1→F2。

图2-143 加工中部的槽

3)清除毛刺。由于铝合金较软,容易在槽口产生细小毛刺,尤其在切削刃磨损后更容易产生毛刺,要将毛刺清理掉,同时又要保持槽口成锐角。手工清理毛刺是一件非常细致又很难的工作,要在放大镜下用锋利的三角刮刀仔细清理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。