SiCP/Al复合材料是在硬度低、塑性较高的铝合金基体中分散着大量的高硬度颗粒的增强相(2800~3000HV),既不属于弹塑性材料又不属于脆性材料。对于较软的铝合金基体可以选择普通硬质合金刀,但增强相SiCP的硬度比硬质合金刀片的硬度还高,采用普通硬质合金刀片铣削,在后面会产生快速的磨损,并产生崩刃。主要原因是高硬度的SiCP颗粒对刀具产生反切削,而且切削速度越高,其磨损的速度也越快,产生崩刃的程度越严重。

1.硬质合金“鱼鳞”铣刀(图2-148)

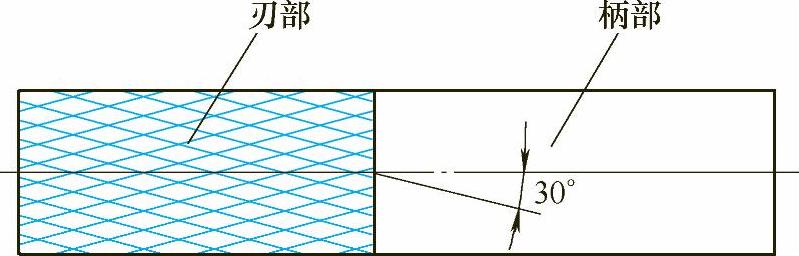

刀具材料采用整体超细晶粒硬质合金,采用左右交叉螺旋槽,每个切削单元是切削刃长度为0.05~0.1mm三角形刀齿,切削刃由许多切削单元组成,极大地降低了切削力,切削刃锋利,加工表面质量好,切削速度可以达到300m/min,加工效率高,是加工复合材料的专用铣刀。由于采用左右交叉螺旋切削刃,可以有效解决复合材料起层问题。前角γo=10°~15°,后角αo=20°~25°,螺旋角β=30°,在后面上有0.01mm的刃带,刀具直径为ϕ8mm、ϕ10mm、ϕ12mm、ϕ16mm、ϕ20mm。

图2-148 “鱼鳞”铣刀

2.C3N4涂层硬质合金铣刀

C3N4涂层硬度高,其显微硬度达到7000HV,完全能应对复合材料中SiC的硬质点,但基体材料中的铝合金,在切削温度超过200℃时就开始软化,极易产生粘刀,而C3N4涂层抗氧化和防扩散能力强,抗粘结性优于金刚石,而且C3N4涂层刀具比金刚石刀具便宜。(https://www.xing528.com)

由于复合材料中的SiC颗粒的硬度高达2700~3500HV,C3N4涂层的硬度也很高,刀具宜采用较小前角,可以提高切削刃的抗冲击能力,防止切削刃产生崩刃;同时又考虑占60%~70%的基体材料为很软的铝合金,前角过小,切削基体铝合金塑性变形大,切削力大,切削温度高,切屑变软,极易产生粘刀现象,使切削变得困难。

立铣刀选择前角γo=2°~3°,为了弥补前角过小对切削基体材料铝合金产生不利影响,采用较大的螺旋角来弥补,螺旋角β=45°~50°。大螺旋角可以使实际切削前角达到γo实=30°~36°。为了提高切削刃的抗冲击性,在主切削刃和副切削刃上用磨石背出-10°×(0.1~0.2mm)的负倒棱。后角较大αo=15°~18°,相当铣削铝合金的铣刀后角,是因为基体材料较软,另外采用大一点的后角可以减轻高硬度的SiCP颗粒对后面的磨损,同时由于有较大的螺旋角,使实际切削后角减小为αo=10.6°。对于铣削平面采用面铣刀时,采用大主偏角,一般κr=70°~90°,由于颗粒增强复合材料弹性模量较高,同时由于SiCP颗粒硬度高,切削力大,而且当SiCP的体积分数增加时,进给力增加,背向力减小。当SiCP的体积分数大于20%以上时,进给力大于背向力,采用较大的主偏角可以减少进给力,减小弹性变形,防止产生让刀现象。使用立铣刀加工时,由于采用的螺旋角大,进给力大极易产生掉刀,使用小直径于直柄的立铣刀加工时,应采用“削平型”刀柄,防止掉刀,损伤工件。一般情况下副偏角κr′=20°~25°,复合材料中含SiCP颗粒体积分数高的硬度和强度高,而塑性相对较低,材料脆性较大,弹性模量高,切削时产生的回弹力大,采用较大的副偏角,可以减轻副切削刃的磨损。

采用C3N4涂层硬质合金刀具,由于有高硬度的硬质相,只能采用低速切削,否则刀具磨损严重。切削速度vc=40~45m/min,由于涂层硬度高,脆性大,立铣刀刚性较差,因此采用较小的进给量,减轻切削时的振动,减小切削力,每齿进给量fz=0.05~0.12mm/z,立铣刀侧吃刀量ae=0.1~0.3mm,背吃刀量ap≤0.8d0(铣刀直径)。面铣刀由于刚性好,而且刀片基体材料是抗弯强度高的硬质合金,背吃刀量可以较大ap=1~2mm。普通硬质合金刀具不适合加工SiCP颗粒增强铝基复合材料。

3.金刚石刀具

金刚石刀具是加工颗粒增强复合材料最好的刀具材料,为了应对高硬度的SiCP颗粒,金刚石的粒度应为40~50μm,粒度越高硬度越高,可以有效抗击复合材料中硬颗粒的SiCP,复合材料强度较高,金刚石虽然硬度最大,但抗弯强度低,因此采用小前角,γo=0°,后角应大一点,减小楔角使切削刃锋利些,有利于对基体材料铝合金的切削,同时也可以减轻硬质点对后面的磨损,后角αo=9°~10°。由于在基体中含有大量的SiCP颗粒,因此仍然采用较低的切削速度vc=50~60m/min,复合材料中含SiCP颗粒颗粒大的、含量高的,采用较低的切削速度;对于SiCP粒度小的和质量分数少于15%的复合材料可以选择较高的切削速度。立铣刀刚性较差,进给量要小,每齿进给量fz=0.05~0.10mm/z,铣削侧面侧吃刀量ae=0.05~0.10mm(立铣刀),背吃刀量ap≤0.8d0(d0为铣刀直径)。面铣刀刀体强度高,可采用较大的进给量,减少切削次数可以提高刀具寿命,每齿进给量fz=0.08~0.12mm/z,背吃刀量ap=0.5~1.0mm。选用聚晶金刚石和金刚石厚膜刀具加工颗粒增强复合材料耐磨性最好,但价格高。

建议采用CVD金刚石薄膜刀具,制造工艺简单,成本较低,薄膜材料具有单晶金刚石的优良特性,高硬度、高耐磨性、良好的韧性、高热导率、低摩擦系数和低线胀系数,是加工颗粒增强复合材料的首选刀具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。