石材属于硬脆性材料,肖氏硬度达到100HS,相当洛氏硬度70HRC的淬火钢,硬度高,只有金刚石刀具才能切削。石材抗弯强度很低,仅为190MPa左右,不如铸铁的1/2,所以脆性大,刀具切削时极易在工件边缘产生破损,加工性差。

1.石材圆锯机

石材圆锯机按加工材质分有大理石专用机、花岗岩专用机等,结构形式有龙门式、桥式、四柱式和悬臂式。

2.PCD金刚石锯片

(1)成分 由于石材硬度高,莫氏硬度大多在5~7(相当1100~1200HV),因此均采用人造金刚石刀头。金刚石刀头采用金刚石粉配制,有三种配方:A型,金刚石颗粒40~50μm,浓度28%;B型,金刚石颗粒40~50μm,浓度30%;C型,金刚石颗粒40~50μm,浓度22%。其中,A、B型用于切割混凝土,C型用于切割花岗岩。

(2)锯片尺寸规格 直径为ϕ(100~5500)mm,厚度为1.8mm、2mm、2.5mm、3.0mm、3.5mm、4.0mm、5.0mm、5.5mm、6.0mm。

(3)几何角度 前角γo=5°~10°,后角αo=10°~12°,侧后角αf=3°~5°

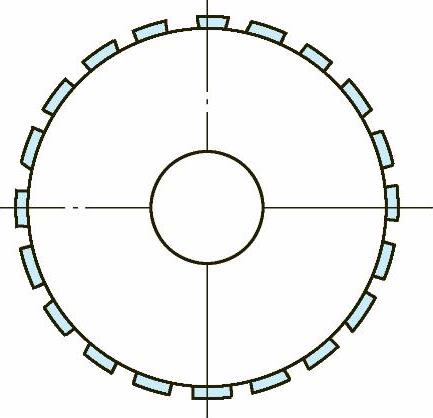

(4)对锯片的要求(图2-166) 由于石材硬而脆,锯片在切削过程中,要承受强冲击、高温、挤压、扭曲、摩擦等作用,工作环境恶劣,因此刀体强度要高、平整和刚性要好,并应有一定的韧性。刀体材料大多为65Mn钢,硬度42~48HRC,强度960MPa,韧性大。锯片铣刀的精度:外圆顶齿跳动<±0.015mm,侧面跳动<±0.025mm,相邻两齿跳动<±0.01mm,刀头表面粗糙度值小于Ra0.3μm。

图2-166 PCD金刚石锯片

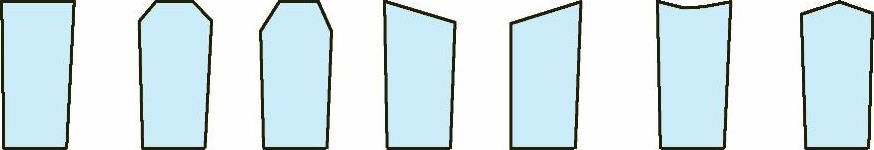

由于刀片薄,切割总的深度大,因此排屑比较困难。为此将刀头的齿形做成平齿、左右倒角齿、梯形齿、左、右斜齿、圆弧齿和锥形齿等形状(图2-167)。相邻两齿齿形和齿高也不一样,如平齿和梯形齿组合,梯形齿比平齿高0.2~0.3mm,要根据加工锯片的宽度、加工材料、切割深度等进行优化组合。

图2-167 锯片刀齿结构形式

3.切削用量的选择

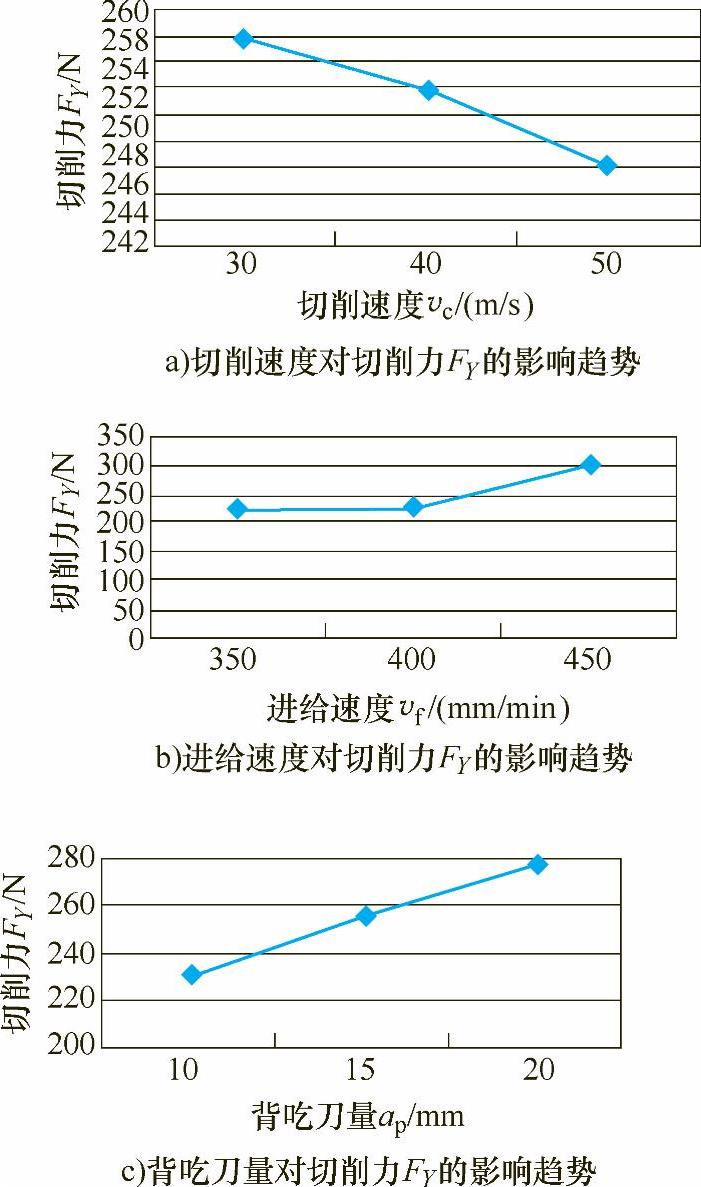

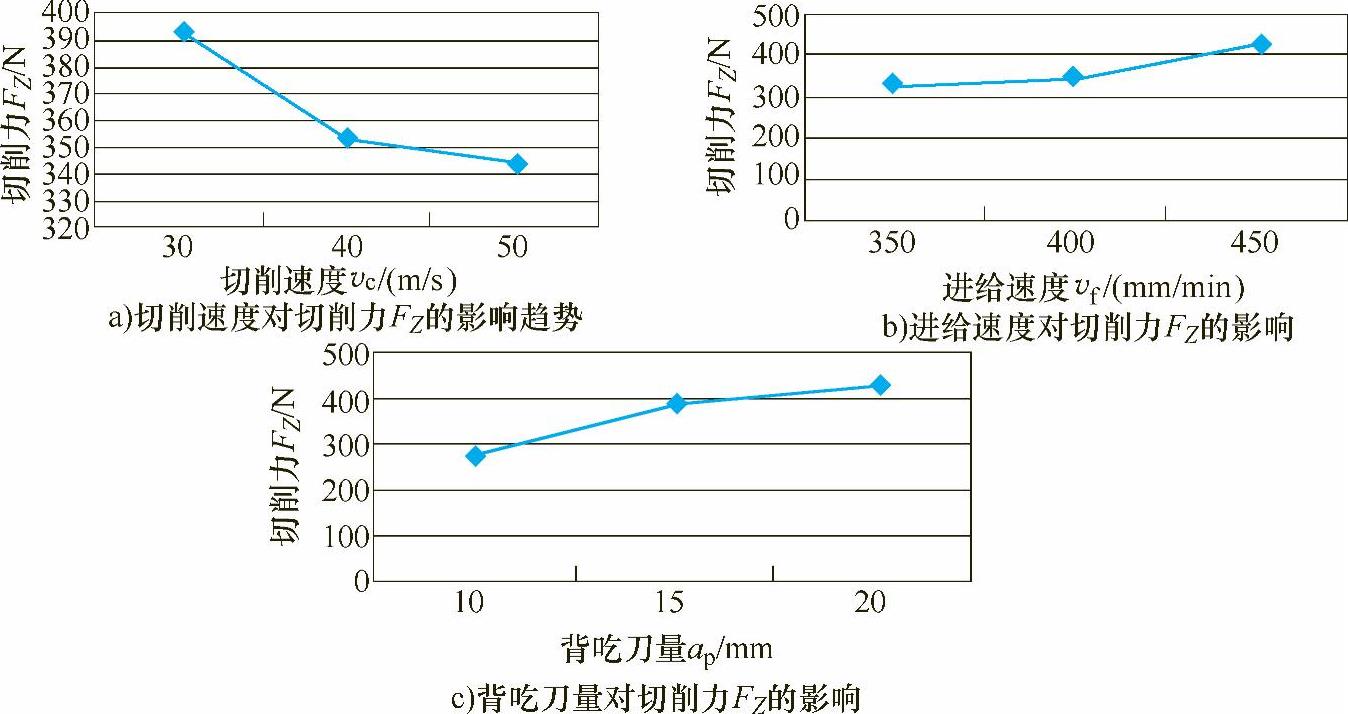

山东石材工程技术研究中心对五莲花花岗岩进行了实验研究,刀具直径ϕ210mm,金刚石颗粒粒度45~50μm,浓度为22%,节块数量24,节块宽度3.8mm,节块长度20.8mm。选择切削速度vc、进给速度vf和背吃刀量ap三因素对切削力的影响,如图2-168~图2-170所示。

从图2-168~图2-170可以看出:切削力随切削速度的增加而减小,因切削速度提高后,单位时间内参与切削的金刚石颗粒数增加,使切削力降低。但进给速度和背吃刀量增大,切削力增大;因进给速度增大,单位时间内的材料切除体积增大,导致切削力增大。当背吃刀量增大时,圆锯片的切削体积增大,使切削力增加。

图2-168 各因素对切削力FX的影响

图2-169 各因素对切削力FY的影响(https://www.xing528.com)

图2-170 各因素对切削力FZ的影响

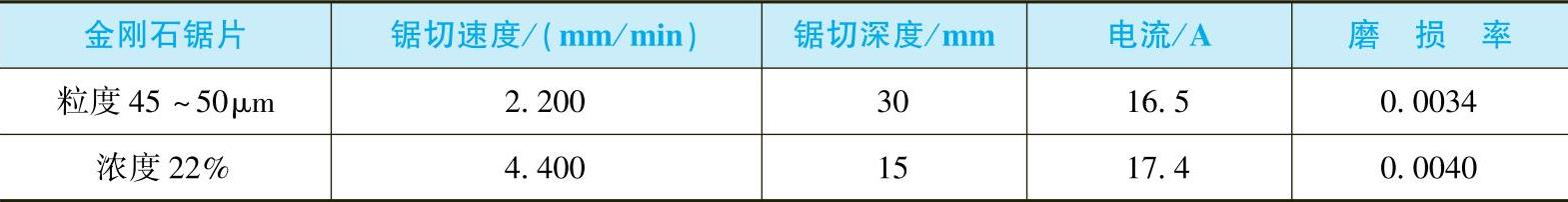

中南大学杨柳、杜高峰对花岗岩进行切割试验研究,其结果见表2-26所示。

表2-26 花岗岩快速浅切和慢速深切对比试验

从表2-26可以看出:慢速深切消耗功率小,节省能量,刀齿磨损较慢,锯片使用寿命较长。快速浅切,切屑厚度大,切削力大,切削刃易破碎,切屑体积大,不易从槽中排出,对刀体的磨损加大,减弱对金刚石的包镶,使很多金刚石没有完全利用便脱落了。因此快速浅切时,锯片磨损大,寿命短。

综合考虑,切割天然或人造大理石、花岗岩的切削用量:切削速度vc=1200~2000m/min,进给速度vf=300~400mm/min,背吃刀量ap=20~40mm。

4.加强冷却

石材的硬度很高,金刚石锯片切割的线速度又很高,在1000m/min以上,切削区的温度在1000℃以上。而当切削温度达到500℃时,硬度会明显下降;当切削温度达到700℃时,金刚石开始石墨化,会丧失切削能力。所以高速切割石材时一定要加强冷却,一般加水溶性切削液。使用面铣刀铣平面时,由于使用的切削速度低,吃刀量很小,切削温度一般不会超过300℃,对金刚石刀具的硬度影响较小;同时,切削区温度在200~300℃范围内,使金刚石的硬度有一定的下降,但金刚石的抗弯强度有所提高,提高了金刚石的抗破损能力,提高了刀具的使用寿命。另一方面,切削区的温度高(在200~300℃范围),能使石材的硬度有一定程度下降,即脆性降低、塑性提高,有利于切削刃切削时的“脆塑转化”,为切削加工创造了有利条件。

5.切割噪声与降噪技术

圆锯片在高速切割过程中会产生很大的噪声,高频部分甚至达到110dB上,会严重污染环境,危害人的健康。

(1)噪声的来源

1)空转噪声。空转噪声由空气动力噪声和共振噪声组成。空气动力噪声是圆锯片高速旋转时,锯齿周期性的激励周围的空气介质而产生的,主要由齿尖噪声、涡流噪声和排气噪声组成,与齿间噪声与锯片的直径和线速度有关,排气噪声的声功率随着线速度的增加而增大。锯片在高速旋转时,当涡流分离的频率与锯片的固有频率相接近时,就产生共振噪声。不同的圆锯片和不同的转速,会产生不同的涡流分离频率,因此,一般情况下,圆锯片在某一转速范围内会产生不同特性的“啸声”。

2)切割噪声。切割噪声是圆锯片切割时,刀齿对工件产生周期性的冲击引起工件产生振动噪声。尤其在切割薄板件时(包括铝合金、塑料、酚醛树脂板),会在工件交接面处产生受迫振动而诱发出工件噪声。对于工件产生的噪声,可以通过夹紧或压紧工件的方法来减弱。由于圆锯片较薄,切削的反作用力使锯片本身产生振动而引发产生锯片噪声,这种噪声往往不能减弱,这是锯片本身大而薄的本性决定的,可以适当降低锯片的转速。

(2)噪声的控制

1)设计合适的加工参数。加工参数主要包括圆锯片直径、厚度、转速、切削速度和吃刀量。圆锯片的直径是由切割料的总厚度决定的,而锯片的厚度应尽量采用较薄的,否则会影响毛料的出材率。通常情况,在能满足加工质量和加工效率的条件下,尽量降低圆锯片的转速可以有效地降低工件、锯片的振动而引发的噪声和空气动力噪声。研究表明:锯片转速降低50%,空气动力噪声会降低15dB,转速降低25%,噪声降低6~8dB。

图2-171 降噪斜槽

2)改变锯片结构。采用不等齿锯片,可以明显降低噪声。在圆锯片的刀体上开降噪槽,改变圆锯片的对称性,改变锯片的热应力分布状况,降低锯片的温度梯度,可以起到散热作用;同时可以阻止共振波,对降低噪声有一定效果(图2-171)。经试验,对于ϕ500mm的圆锯片,开三个长度100mm,倾斜45°降噪声效果最好。切缝宽度在0.1~1.0mm,在圆锯片的刀体上选择特定的位置,采用激光切割开出细小的缝隙槽,使锯片的几何结构产生不连续性,割断了刀体圆周上的振动传到中心的振动线,扰乱了“啸声”的产生机制,从而可对离散噪声进行控制。试验表明:可以有效降低切削噪声10~16dB。另外,切割时加切削液不仅可以冷却刀具,还可以起到一定减振和降噪的作用,并可屏蔽噪声外传。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。