(1)对铣刀性能的要求 精密和超精密铣削加工的工件大多为铝合金、铜合金、金、银、光学玻璃、单晶硅、磷酸二氢钾(KDP)以及功能陶瓷等。零件尺寸精度、型面精度和平面的精度大多为0.01~0.1μm,表面粗糙度值为Ra0.01~0.1μm,因此要求刀具应具备以下性能:

1)极高的硬度、耐磨性能和极高的弹性模量,以保证刀具有高的耐磨性和使用寿命,才能保证加工尺寸精度、型面精度和表面质量稳定。

2)切削刃要能刃磨得非常锋利,刃口钝圆半径Rn<0.1μm,才能实现超薄切削。

3)前、后面切削刃应能刃磨得光整,表面粗糙度值应达到Ra0.01μm以下,否则切削刃上的任何缺陷都会复制到加工表面上。

4)化学稳定性要好,与加工材料的亲合力小,摩擦系数要小,抗粘结性能好。天然金刚石硬度最高,达到9000~10000HV,耐磨性能极好,热导率最高达到2000W/(m·K),产生的切削热可以快速传递出去,减少工件的变形,与有色金属的摩擦因数为0.06~0.12,弹性模量高,达到(9~10)×105MPa,切削刃受力后变形小,可保持切削刃尺寸精度和形状精度稳定,对超精密铣削能获得稳定的尺寸精度和稳定的表面质量十分有利。金刚石刀具能刃磨和研磨出的,刃口钝圆半径Rn为0.01~0.05μm,超精密切削最小吃刀量只有0.001~0.01μm(1~10nm),因此,只有天然金刚石刀具才能胜任精密和超精密铣削。

(2)金刚石刀具的固定形式

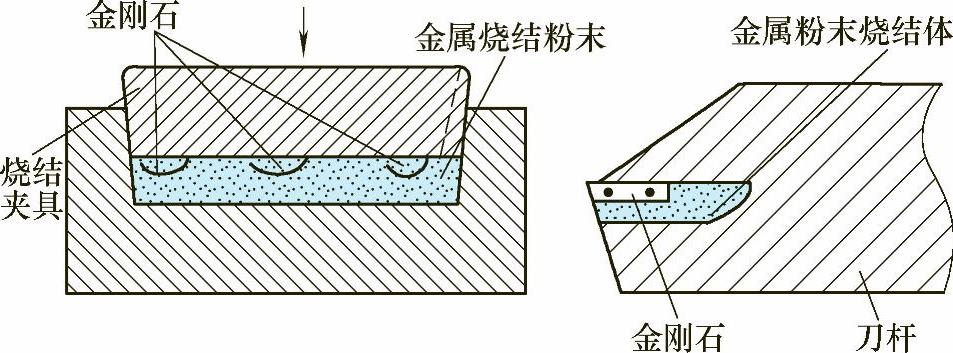

1)镶嵌式。金刚石刀具采用1.5~2克拉[1]的颗粒,将1颗或多颗经过粗磨成形的单晶金刚石颗粒装到有金属烧结粉末的夹具中,加热700℃,加压15MPa烧结成形冷却后,经修磨装到刀杆槽中,再采用低温钎焊固定在刀槽中,如图4-1所示。

图4-1 金刚石烧结模与镶嵌式刀具

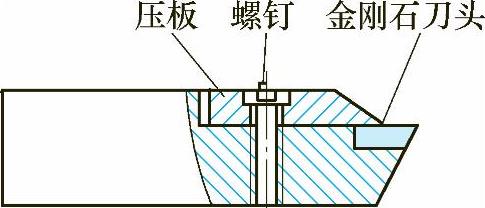

图4-2 机夹金刚石刀具(https://www.xing528.com)

2)机夹式。机夹式是将金刚石烧结成形压在刀杆的刀槽中,如图4-2所示,夹紧牢固可靠,可承受较大的切削力,应用较为广泛。

(3)前角和后角的选择 由于金刚石抗弯强度较低,只有210~490MPa,因此脆性较大、不抗冲击。为增强切削刃的强度,应采用较大的楔角β,故前角较小。

1)前角。精密铣削铝合金、黄铜、青铜、铍青铜、电解镍时,背前角γp=3°~5°。铣削有机玻璃、硬塑料类材料,背前角γp=10°~20°。铣削硫化锌、硒化锌时,背前角γp=-20°~-15°。铣削光学玻璃、锗、硅、砷、砷化镓时,背前角γp=-25°~-15°。铣削KDP(磷酸二氢钾)γp=-45°~-25°。

2)刃倾角。由于前角较小,为了增加实际切削前角,而又不降低切削刃的强度,并可以提高切削刃的抗冲击性能,建议采用较大的负侧前角γf=-30°~40°(即刃倾角),使实际切削前角增加、切削刃锋利。

3)后角。由于金刚石强度低,应采用较小的后角,增加切削刃的强度,防止切削刃产生崩刃破损,因此通常采用背后角αp=5°~6°。由于采用了较大的刃倾角,使实际切削后角减小,则应加大刃磨后角,刃倾角达到λs=-40°~-30°时,制造后角应达到αp=8°~10°,当装到刀体中有了刃倾角后,仍然可以保持后角αp为5°~6°。

金刚石刀具的后角比其他刀具材料后角普遍较小,其原因:金刚石材料本身抗弯强度低,不允许采用较大后角。金刚石硬度极高,耐磨性特好,与切削材料之间的摩擦系数小,尤其加工铝合金、铜合金及塑料之类硬度很低的材料,较小的后角对刀具寿命几乎没影响。同时,由于后面可以研磨出镜面般的超高光洁面,可以对已加工表面起到压光的作用,反而会减小加工表面粗糙度值,提高加工表面的质量。

(4)修光刃形状 精密铣削加工对工件表面粗糙度要求极高,大多数情况为Ra0.005~0.02μm,因此修光刃的形状是决定加工表面的粗糙度的重要因素之一。

1)直线修光刃。直线修光刃长度为2~4mm,并配上较大的刃倾角,可以增加实际切削前角,使切削刃逐渐切入,防止产生振动。同时较宽的修光刃也便于对刀。两边采用圆弧R2mm和10°的主、副偏角过渡。修光刃的直线度应为0.1~0.2μm,修光刃应与进给方向严格平行一致,才能得到较低的表面粗糙度。直线修光刃并非是理想的直线,仍然存在直线度误差(0.1~0.2μm),实际上仍然是波浪形状,切削刃上的波浪形将会完全复制到已加工表面上。为了获得高质量的表面,应采用较小进给量,加工出的表面粗糙度可以达到Ra0.01~0.05μm。直线修光刃“对刀”可借助放大镜用“透光法对刀”。

2)圆弧修光刃。修光刃的圆弧半径一般选择R=10~20mm。圆弧修光刃强度较直线修光刃高,刃磨和研磨比较容易,对刀方法简便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。