1.外球面铣削装置

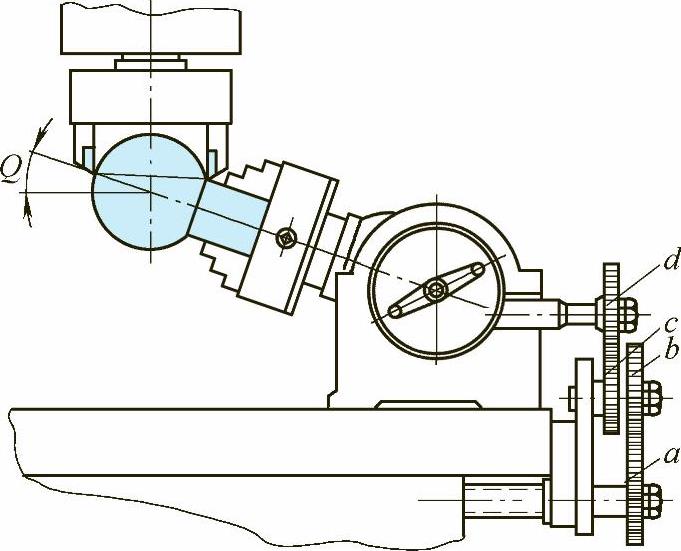

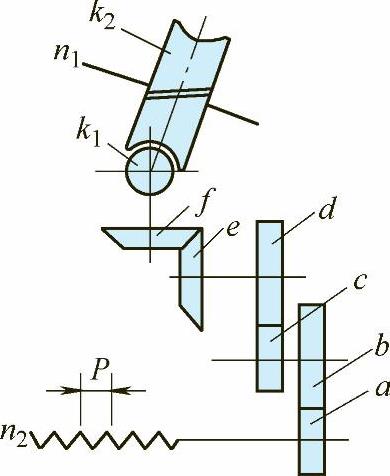

图5-67所示为球头的加工方法。球头用分度头上的卡盘装夹,然后分度头扳起一个Q角,分度头通过交换齿轮与铣床纵向工作台丝杠连接。铣削时铣刀高速旋转,工件(球头毛坯)慢慢地转动,可以自动地铣出球面。为了使分度头转动,工作台不移动,需将纵向工作台丝杠上的螺母拆掉,这样利用纵向丝杠传递动力,使工件在分度头的带动下,能自动旋转铣削。

2.分度头仰角与铣刀直径的计算

(1)分度头仰角Q

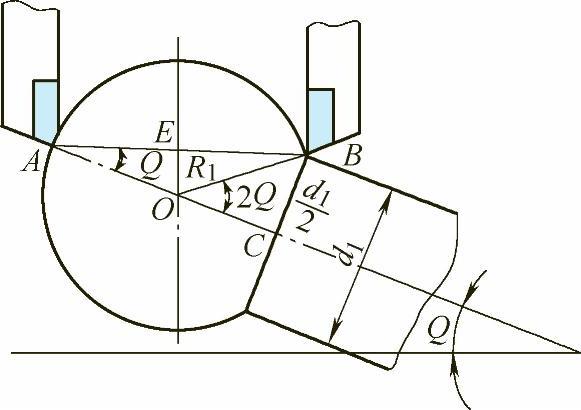

由图5-68可知

图5-67 铣外球装置

图5-68 仰角和刀具直径计算图

在△OBC中sin2Q=d1/2R1

仰角:

(2)铣刀直径

在△AOE中AE=AOcosQ=R1cosQ

铣刀直径:Dc=2AE=2R1cosQ

式中 R1——球体半径(mm);

d1——球杆直径(mm)。

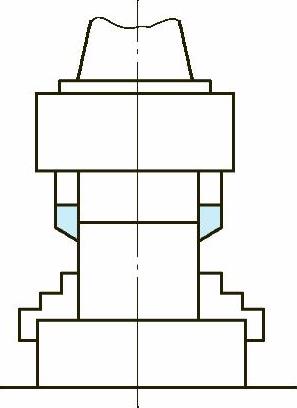

铣刀两个刀尖旋转半径应相等(AE=EB),因此可在卡盘中夹一个圆柱件,直径大于刀具直径(AB+5mm)移动工作台使圆柱件中心基本对在刀盘中心上,在刀盘上装一个刀头,试铣卡盘中的圆柱件,调整刀头使铣出来的圆柱直径等于刀具直径AB,再装上另一个刀头,转动刀盘用透光法将另一刀尖对在圆柱面上,如图5-69所示。精铣时可采用一个刀头,消除对刀误差。

图5-69 对刀方法(https://www.xing528.com)

3.铣刀几何角度的选择

刀具材料:钢制球体材料大多采用合金钢:40CrMo、Cr12MoV、GC15等。粗铣使用YW2刀片,前角γo=3°~5°,后角αo=5°~6°,λs=10°;精铣时,由于钢制的球体大多采用淬火处理,硬度在45~55HRC,因此采用立方氮化硼刀具BN-N、BN-SN或陶瓷刀具SG-4。

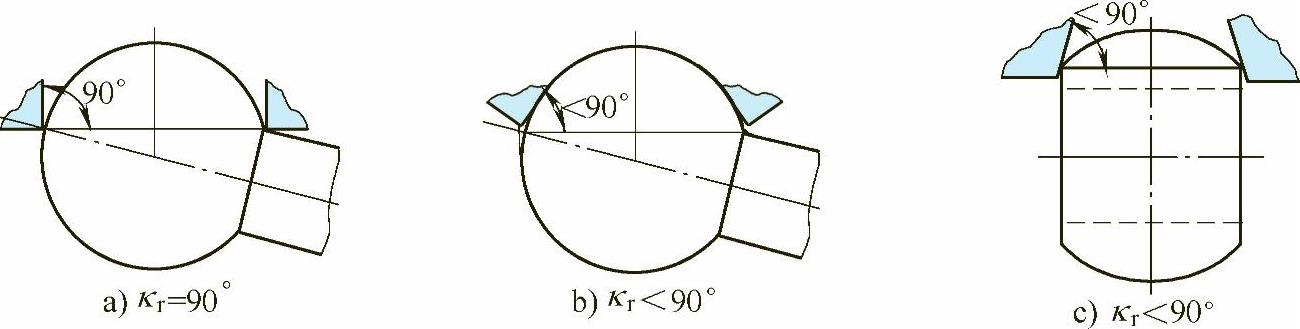

精铣淬火钢的球面时,前角γo=-(3°~5°)后角αo=4°~6°,λs=0°,主偏角κr=90°或κr>90°,刀尖正好切在球的顶点上,可以切出完整的球顶面,但要求刀尖直径尺寸严格,对刀比较困难,由于刀尖参加切削,不易铣出高质量的球面(图5-70a);主偏角κr<90°时(图5-70b),切削时切点不在刀尖而在刀尖的上部的切削刃上,因此,在球的顶部和根部有残留金属。主偏角κr<90°,适合铣球台(图5-70c),而且铣出来的球表面粗糙度值小。副偏角κ′r≤0,以便减小球面的残留高度,具体可根据工件尺寸结构,以不伤球柄圆柱面为原则进行选择。

图5-70 主偏角的选择

4.切削用量的选择

粗铣时,加工碳钢,切削速度vc=120~150m/min,背吃刀量ap=2~3mm。精铣时,加工碳钢,切削速度vc=150~200m/min,背吃刀量ap=0.05~0.1mm。精铣铝合金和铜合金球体时切削速度vc=200~300m/min,背吃刀量ap=0.01~0.03mm。

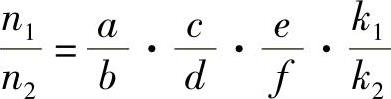

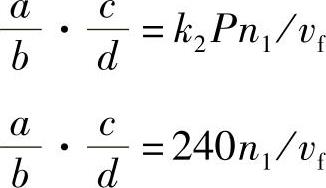

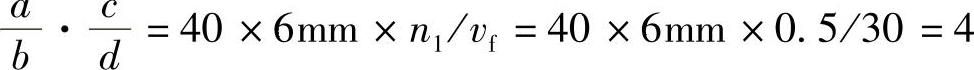

5.工件转速的交换齿轮计算

根据图5-71分度头—丝杠传动原理图可列出下式

n2=vf/P,k1=1,k2=40。

代入上式得

图5-71 分度头—丝杠传动原理图

例5-1 选择工件转数n1=0.5r/min,工作台进给速度vf=30mm/min,丝杠螺距P=6mm,分度头常数k2=40,代入上式可得

,交换齿轮齿数:a=60,b=30,c=40,d=20。

,交换齿轮齿数:a=60,b=30,c=40,d=20。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。