润滑与冷却既可提高模具寿命,又可促进模锻成形工艺的稳定性。如前所述,润滑的作用是通过润滑剂在变形金属和模膛表面之间形成一层润滑膜,减少乃至避免直接接触,起到减小变形阻力和提高模具寿命的作用。冷却则是散发模具热量,避免模具升温过快过高而软化,加快磨损和压塌而降低模具寿命。

1.润滑剂的改进

近年来,随着精密模锻的发展和温热模锻自动化生产线的不断建立,有效地推动了润滑技术的进步。

水基石墨润滑剂是目前热锻与温锻常用的润滑剂。石墨颗粒约为1μm的超微石墨润滑剂具有更好的润滑与脱模效果,还可提高模具寿命。国产超微石墨润滑剂经生产使用表明,其与进口的石墨润滑剂具有相同的润滑效果。为了避免石墨造成污染,国外已研制成功非石墨润滑剂,其性能已接近水基石墨润滑剂。国内研究的非水基石墨润滑剂也取得了类似的试验效果。

文献[43]介绍将采用化学共沉淀法制备的亲油性、粒径为10nm的球形Fe3O4粒子加入到润滑油中,经对2A12铝合金冷挤压试验表明,可明显提高工件表面质量并降低挤压力。

文献[44]介绍了添加纳米Fe3O4和纳米CuO粒子的润滑油。经过对2A12铝合金热挤压试验表明,纳米粒子的存在可有效隔离挤压件与模具表面的接触,减少了挤压件表面的犁沟数量,降低了热挤压变形功。

2.润滑技术的发展

下面重点介绍几种新的温、热锻模的润滑冷却方法:

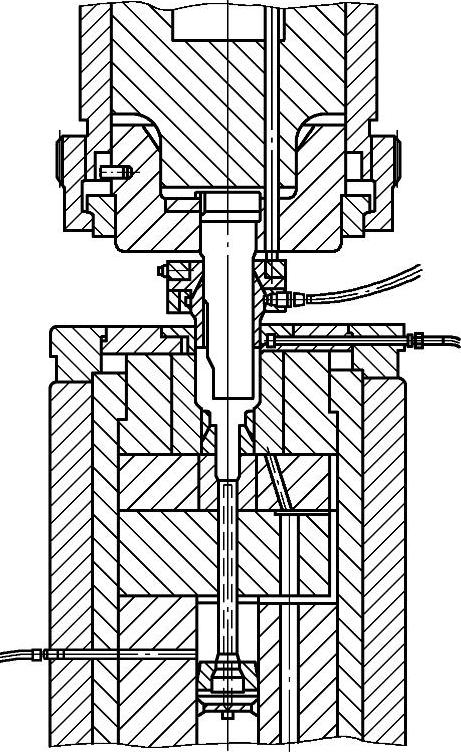

(1)内外润滑冷却相结合 图5-7所示为图8-135四工位反向温挤模具中的反挤压模具单元结构。由图可以看出,凹模下面和凸模外面均安装有润滑冷却系统。下面的系统是实现凹模模膛的内部润滑与冷却,上面的系统是实现反挤凸模的润滑与冷却。系统与整条生产线统一控制,速度快,效果好。(https://www.xing528.com)

图5-7 反向温挤模具中的反挤压模具单元结构

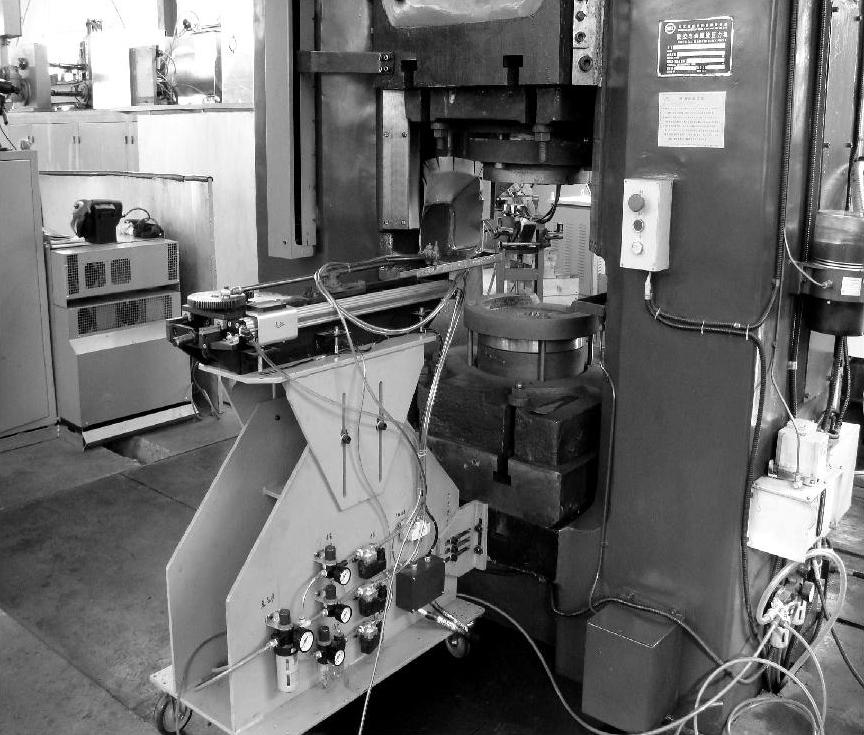

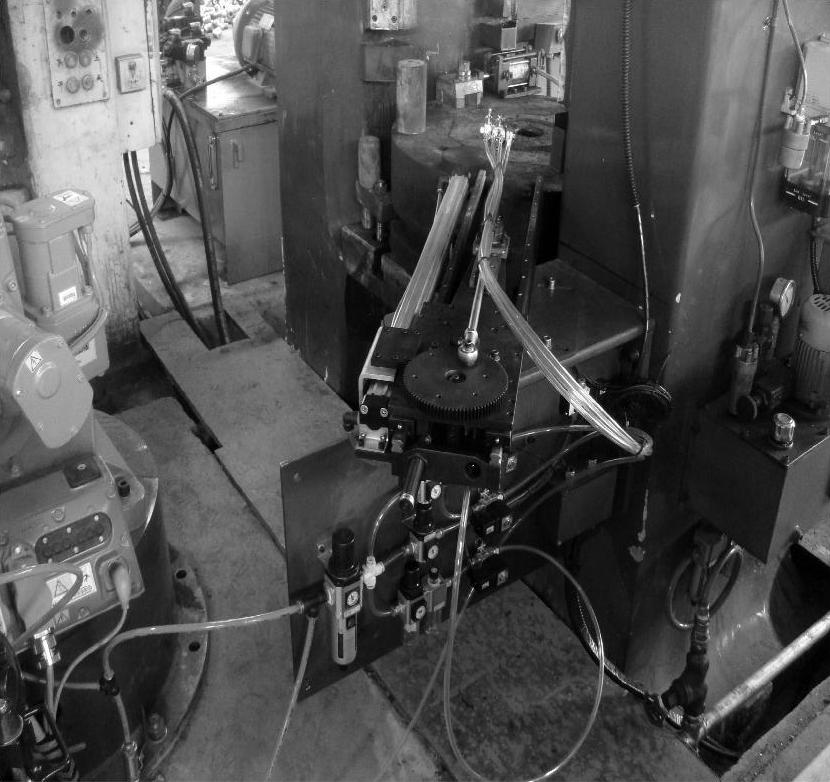

(2)自动化喷涂装置[40] 武汉新威奇科技有限公司研制成的自动化润滑与冷却的喷涂装置,如图5-8和图5-9所示。它是实现锻造自动化特别是使用机器人组成取料、锻打和拿走锻件全自动化生产线必备的辅助设备。图5-8(推车结构)和图5-9(侧装结构)所示即为J58K系列数控电动螺旋压力机上所使用的自动喷石墨装置。该自动喷石墨装置采用气动原理实现,由混合石墨、水和气的压力容器,气动马达,直线气缸和平面喷头等主要元件组成。每次压力机滑块锻打工件完毕回程超过一定高度时,喷头自动进入上、下模膛之间,喷射石墨水达到设定的时间后自动退回。可由电气控制系统对喷涂时间进行调节,使喷涂更加均匀,对提高锻件质量有帮助,同时可减轻工人劳动强度。

图5-8 推车式自动喷涂装置

图5-9 机身侧装式喷涂装置

(3)淋浴浸泡式润滑与冷却 这种方法主要用在电动螺旋压力机上进行齿轮坯等饼类锻件的闭式模锻。模锻时,含有润滑和防锈作用的乳化液不断从压力机侧面注入凹模模膛,模锻时锻件完全泡在乳化液中。模膛中的乳化液起到冷却润滑作用后,从模膛下面的出口流出,经过滤后回收到乳化液箱循环使用。因为冷却润滑效果好,模具寿命可达到20万件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。