冒口设计是铸造工艺设计的内容之一。铸钢件冒口设计按下列程序进行:

1)根据铸件结构特点划分成几个补缩区,并找出各补缩区的热节点。

2)由铸件热节或厚大截面确定冒口位置与形式。

3)由铸件的主要热节与对冒口的基本要求确定冒口的形状和尺寸。

4)根据补缩距离确定冒口数量。

5)校核补缩能力。

1.冒口尺寸的确定方法

冒口的尺寸主要指冒口直径(或宽、厚)和高度。冒口尺寸应保证其凝固速度慢到形成由铸件至冒口的顺序凝固,并有足够的金属液补偿铸件的液态收缩和凝固收缩。目前用以计算冒口尺寸的方法基本上都属于经验性的,其计算结果有较大差别,必须在生产实践中进行验证和完善。下面介绍两种常用的计算方法,即比例法和模数法。

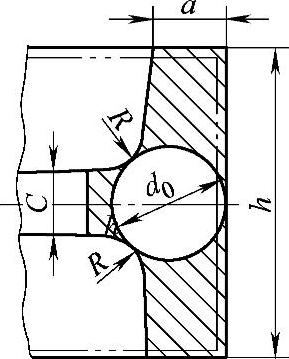

图4-56 求热节圆直径示意图

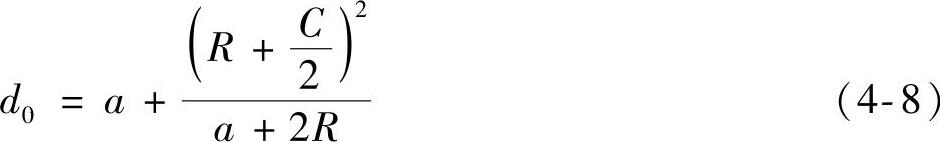

(1)比例法 比例法又称为热节圆法。铸件被补缩处的热节圆(内切圆)直径一般由作图法求出(见图4-56),量出热节圆直径d0。也可用公式计算出图4-56所示的热节圆直径,即

式中 d0——热节圆直径(mm);

R——过渡圆半径(mm);

a、C——铸件壁厚(mm)。

对于普通明冒口,冒口直径(或宽度)d=(1.8~2.0)d0,普通暗冒口d=(2.2~2.5)d0,冒口高度h=(1.15~1.18)d,冒口长度L=(1.5~1.8)d。

(2)模数法 通过计算模数来确定冒口尺寸的方法称为模数法。冒口模数是指冒口的体积与冒口的散热面的表面积之比,用公式表示冒口模数为(https://www.xing528.com)

M冒=V/A (4-9)

式中 M冒——冒口模数(cm);

V——冒口体积(cm3);

A——冒口散热面表面积(cm2)。

一般取M冒=1.2M件。

M件是指铸件或铸件局部热节模数,即铸件或铸件局部热节的体积与散热面积之比。

计算冒口尺寸时,应首先求出铸件模数,再根据铸件模数确定冒口模数,然后从有关标准冒口表格资料中选择一个合适的冒口,使冒口的模数等于或大于所求得的模数M冒。

2.工艺出品率

生产中常用工艺出品率来验证冒口尺寸是否合理,是否能保证冒口有足够的金属液来补缩铸件。

工艺出品率=铸件重量/(铸件重量+浇冒口重量)×100%

浇注系统重量占铸件重量的3%~6%,铸件重量为500~600kg时取6%左右,铸件重量在25t以上时取3%。验算时浇注系统也可不计入。

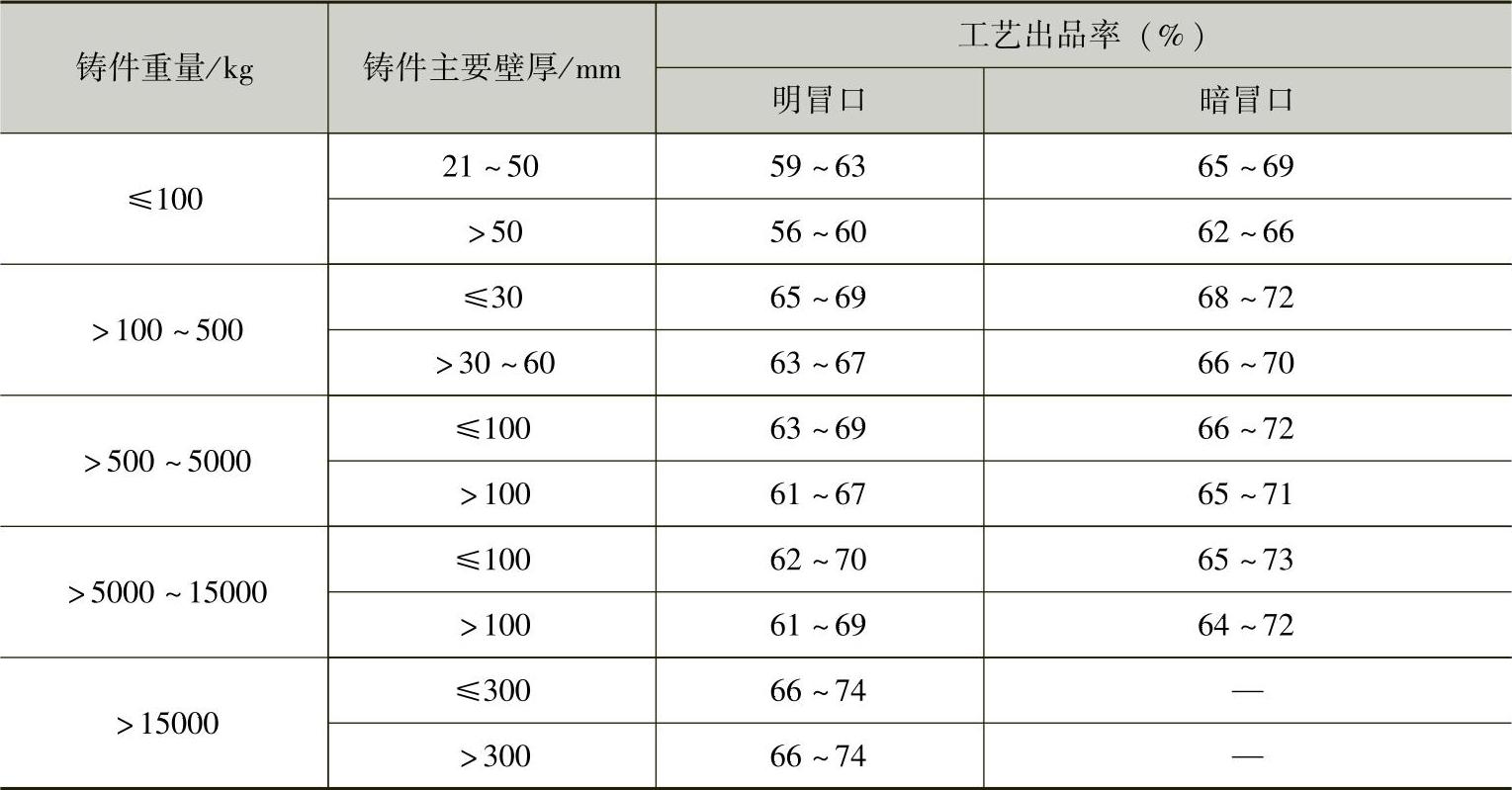

碳钢和低碳钢铸件的工艺出品率见表4-9,齿轮类铸钢件的工艺出品率见表4-10。若计算出的工艺出品率大于表中相应的数值,说明冒口偏小;反之,说明冒口偏大,应根据具体情况加以调整。对于质量要求高的铸件,工艺出品率可低一些。

表4-9 碳钢和低合金钢铸件的工艺出品率

表4-10 齿轮类铸钢件的工艺出品率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。