常用的湿法清砂有水力清砂和水爆清砂两种。湿法清砂对于清除大中型铸件表面型砂和芯砂效果较为显著。

1.水力清砂

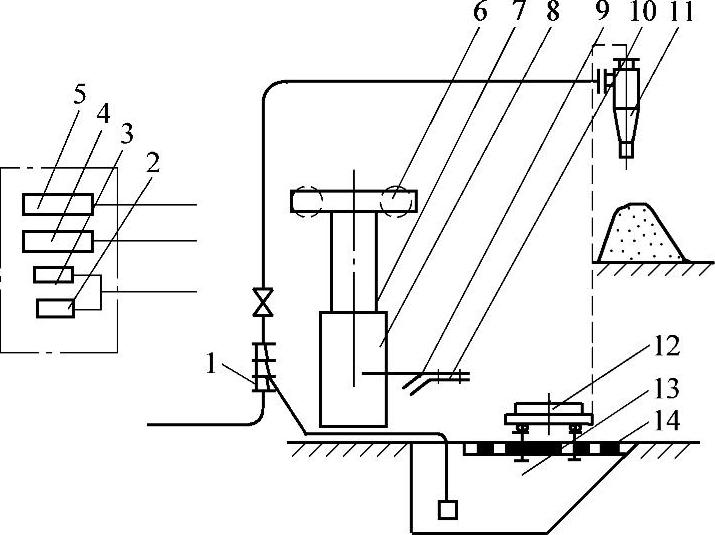

水力清砂是指利用高压水流束喷射铸件,清除黏附的砂子和砂芯的清砂方法。图7-2为水力清砂装置示意图。该装置的两只喷枪结构基本相同,喷枪9的喷嘴直径为2.5mm,由两台双柱塞高压泵并联供应工作压力为15MPa的高压水,流量为2.8m3/h。喷枪10的喷嘴直径为7mm,由离心泵供应工作压力为3.75MPa的高压水,流量为10m3/h。喷枪9的高压水对清砂起切割作用,喷枪10的大流量水起冲刷作用,两枪并联使用,生产率较高。清理下来的砂子与水都汇集于清砂池13中,由水力提升器将砂子和水提取至水力旋流器11,同时离心泵5供给工作水。砂子经水力旋流器再生后,经排砂口排出,等待自然干燥后回用。

图7-2 水力清砂装置示意图

1—水力提升器 2、3—双柱塞式高压泵 4、5—离心泵 6—简易行车 7—导向轨道 8—操纵室 9、10—喷枪 11—水力旋流器 12—回转台车 13—清砂池 14—栅格

水力清砂的操作方法:

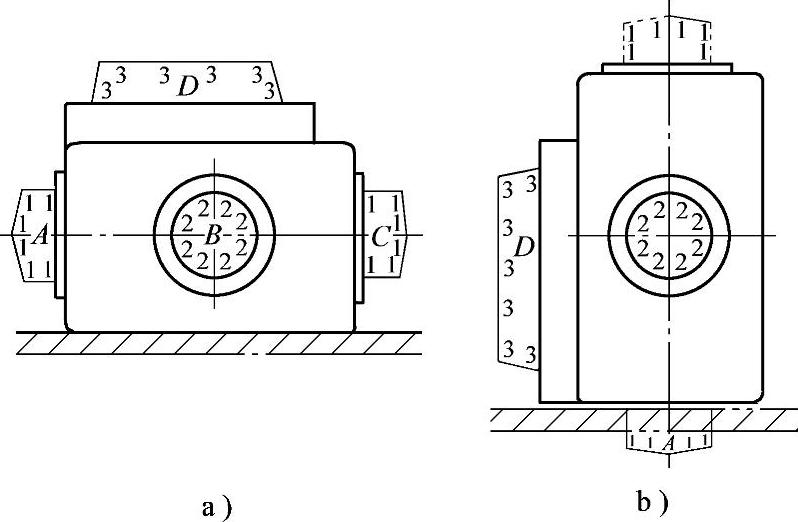

(1)放置铸件 将待清理铸件用起重机放置于在轨道上移动的回转台车12上。放置铸件时应选择好方位,使芯头轴线尽量与水平面平行,以便于喷枪冲刷。如果多方有芯头或粘砂较多,则先冲刷主要面,然后换个方向放置,再冲刷次要的清理面,如图7-3所示。当铸件放置好以后,将回转平台移到喷枪的前方,即图7-2中的栅格14上。

图7-3 铸件在栅格上的放置位置

a)冲刷主要表面 b)冲刷次要表面

(2)清理铸件 如图7-2所示,操纵室8在轨道和钢丝绳上进行上下、左右、前后移动,并联的喷枪9和喷枪10通过液压装置摆动一定角度进行射水清砂,同时回转平台缓慢转动,水枪不断地摆动,射出的水流逐一将铸件表面砂块切割冲刷干净。如果喷枪未能从铸件侧面和顶面将芯砂冲刷掉,则可以将回转平台退回一旁,使铸件芯砂位于易被水枪冲刷的方位,再次将铸件推至水枪前的栅格上进行冲刷,直到冲刷干净为止。

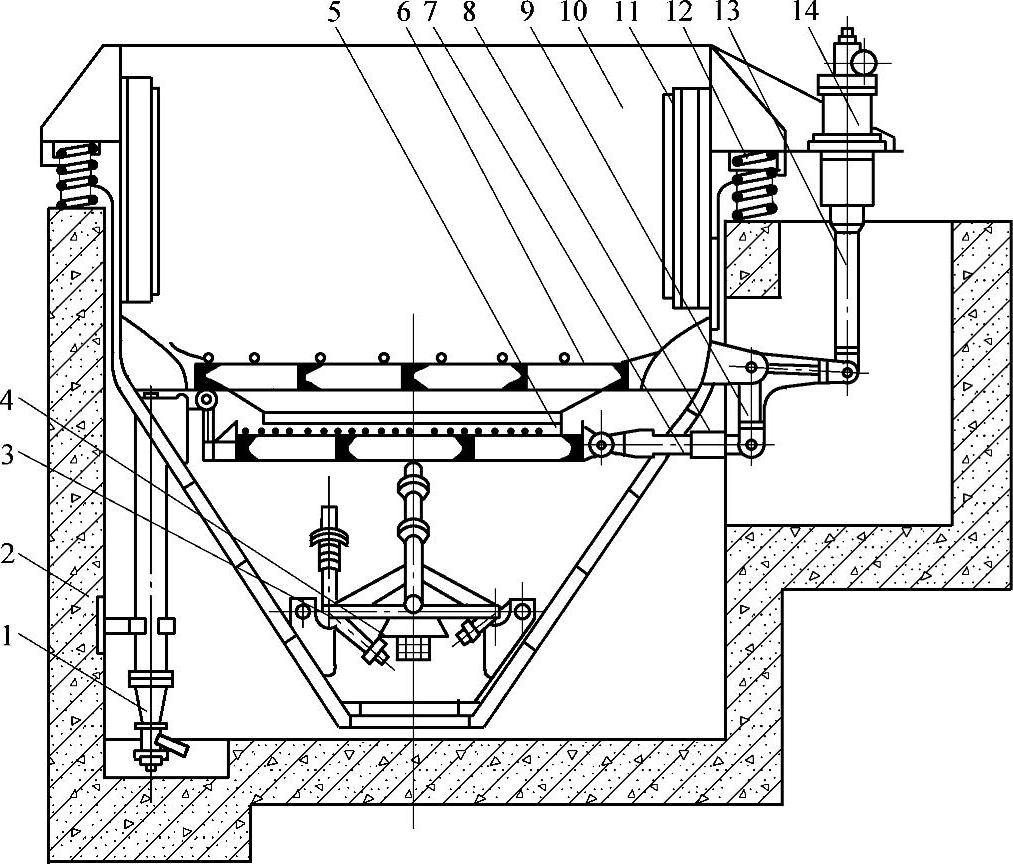

2.水爆清砂

水爆清砂就是将浇注后冷却到一定温度的铸件投入水池中,水迅速渗入砂内与较高温度的铸件表面接触,急剧汽化膨胀增压,产生爆炸力使型砂和砂芯从铸件表面和内腔脱落,实现铸件的清理。图7-4所示为水爆清砂池结构图。

图7-4 水爆清砂池结构

1—气力提升器 2—基础坑 3—搅拌装置 4—吸笼 5—摆动格栅 6—保护格栅 7—连杆 8—橡胶伸缩套 9—曲拐 10—水爆池 11—撞击面 12—弹簧 13—轴 14—压力泵

水爆清砂操作方法为:(https://www.xing528.com)

(1)确定铸件的水爆温度 重量轻、形状简单的铸件在550~560℃进行水爆,大中型复杂且碳含量高的铸件在450~550℃进行水爆。

(2)控制水爆池水的温度 夏天将池中水温控制在30℃左右,冬天将露天池水的温度提高到50℃左右。

(3)检查铸件温度 铸件的落砂温度要略高于水爆温度。常用下列方法测量铸件温度:

1)目测法测温。用目测法观察铸件的红热状态,判断其温度,见表7-1。

表7-1 目测法观察判断铸件温度

2)表面温度计测温。用表面温度计直接靠在铸件的表面测定其温度。

3)变色快速测温笔测温。用测温笔在铸件上划上笔痕,根据变色情况判断温度,测温迅速、方便。

4)化学熔盐测温。分别将少量各种熔盐撒于铸件表面,根据熔盐熔化情况确定铸件表面温度。常用熔盐熔化温度见表7-2。

表7-2 常用熔盐熔化温度

5)热电偶高温计测温。造型时在测温位置插入热电偶并配以相应的指示仪表,观察从浇注到落砂的温度变化过程。

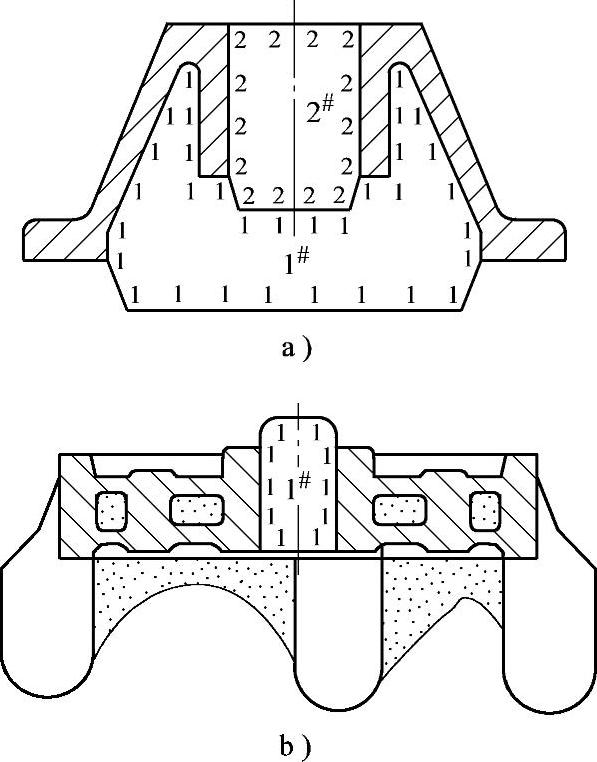

图7-5 水爆清砂铸件入水方向

a)芯头及开口面向下 b)带砂多的面向下

(4)水爆清砂操作方法 将易爆和难爆铸件堆放在一起,但铸件相互温差不可过大。为防止铸件下水后掉入池中,必须把铸件堆放平稳。选择有利于水对型(芯)砂的渗透造成良好的封闭条件的方向作为铸件下水方向,增加水爆压力。水爆清砂铸件入水方向如图7-5所示。水爆操作人员一般应离水爆池5m以外。铸件入水速度要快,达到18~21m/min,一般要求吊钩下降速度为12~15m/min。小型铸件入水深度控制在0.5m左右,中型铸件入水深度大于1m,大型铸件入水深度应更深一些。铸件在水中停留时间要短,以使铸件内外温差小,热应力小,从而减小铸件裂纹倾向。水中泥的质量分数应低于3%,水爆时铸件应在水中摆动或撞击池壁上的专用撞击面,不断破坏型砂表层的“气屏”,使水爆比较彻底。对于第一次水爆不成功的铸件,如果铸件温度还较高,则可迅速去除表层湿砂,待其传热及水蒸气蒸发后进行二次水爆。

(5)水爆后的铸件应采取缓冷措施 水爆后要立刻对铸件进行热处理,若不能立刻进行热处理或不进行热处理,则需将铸件集中堆放在避风处,易裂铸件应放入保温坑或退火炉中缓冷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。