(1)熟悉图纸要求及工作量。了解母材材质、主要工作量和重要钢结构的焊接工艺方法。在确保设备拖运顺利的前提下,尽可能多的进行组合,以减少安装焊接工作量及难度。学习《凝汽器组合安装措施》,了解凝汽器组合安装顺序及要求。

(2)进行技术交底。了解工程概况,明确焊接所用的焊材及焊接工艺。知道所施焊部件焊缝质量要求、质量标准及等级,并及时进行清理检查。进行安全技术交底,确保每个施工人员安全意识要强,防护意识要强,时刻注意安全防护。环保要求:施工中注意节约用电,不乱扔焊条及焊条头,焊条头长度控制在50mm以内,按照环保要求处理焊条头。

(3)焊接材料。

1)所用焊接材料必须有制造厂家的出厂合格证,其产品质量应符合国家有关标准,否则不予使用。

2)所用焊条使用前按要求进行烘干;焊工领用焊条时,须携带焊条保温筒到焊条室领取,到达施工现场后立即接通电源。

3)焊条管理人员及时准确地做好《焊条领用台账》。

(4)工机具检查。焊机一、二次接线无裸露、漏电现象。发现问题及时处理整改。电焊机有接零接地保护。焊机外特性良好,电流调节灵活。所用电焊钳、面罩及个人防护用品符合施工工艺及安全要求。

(5)坡口形式及制作。

1)图纸有特殊设计要求的,按图纸要求加工坡口。

2)图纸无特殊要求时:δ不大于16mm的钢板采用单V形坡口;δ大于16mm的钢板对接采用X形坡口、T形接头采用单V形或K形坡口;

3)除部分散件供货时已加工出机制坡口外,现场施工加工坡口均采用氧-乙炔焰加工。

(6)对口要求。

1)清理掉坡口及两侧10~15mm内的油污、铁锈等。

2)对口错口量不大于2mm,管板拼接对口错口量不大于1mm。

3)禁止强力对口。

(7)焊接工艺。

1)材料选择:供货设备散件材质为Q235—B,20号,组合焊接选用焊条为J507。焊条使用前必须按要求烘干,现场使用焊条保温筒,随用随取,用剩的焊条及时送回焊条室恒温保存。

2)焊接工艺参数。推荐电流;φ3.2I=90~130A;φ4.0I=130~160A。

3)前后端管板地面组合拼接。

①地面组合拼接为平焊焊缝,对其两面的两道焊缝均要进行点固,一般按100/500mm进行点固,焊缝厚度不小于5mm。

②采用分段、跳焊、退焊,多层多道焊。

③平焊电流不宜过大,采用较小电流直线运动或做小幅度摆动,严格控制焊接变形。如平焊拼接焊接层道顺序如图7-9-1所示。

图7-9-1 平焊拼接焊接层道顺序示意图

④施焊时,每名焊工的焊接电流和焊接速度应相互协调,基本保持一致,且经常观察焊接变形量,发现问题立即停止施焊,及时处理。

⑤组合拼接时,先点固焊缝2,并在B面进行“T”形板加固后,再翻过来点固焊缝1。将焊缝1焊完一遍,然后将其翻个,再将焊缝2焊完,并按图7-9-2焊接顺序施焊。

图7-9-2 组合拼接管板分段焊接示意图

4)前后端管板安装拼接。

现场安装拼接为立焊对接焊缝,采用双面U形坡口形式。对其两面进行均匀点固,一般按100/500mm进行点固,焊缝厚度不小于5mm;层间焊接顺序采用分段、退焊(由上向下进行退焊)、跳焊,对称多层多道焊。同一段焊缝不得连续完成,焊接过程中注意观察焊接变形,发现变形量过大及时回报给焊接管理人员,采取相应措施,以免造成不可矫正的焊接变形。为保证焊缝外观美观,外表焊缝可由下直接焊至顶部,但焊缝外表不易过厚。(https://www.xing528.com)

5)管板与端板的焊接。

图7-9-3 对接T形接头形式

①管板厚度为50mm,端板厚度为20mm,其焊接接头形式为对接T形接头形式,如图7-9-3所示。

②采用分段、跳焊、退焊,对称施焊。

6)壳体组合焊接。

①按图纸加工坡口,左右侧板拼接采用X形坡口。

②左右侧板(板厚20mm),侧板拼接焊接工艺与前后端管板焊接工艺大致相同,拼接焊接层道顺序如图7-9-4所示。

③施焊完毕,及时清理干净焊渣、飞溅及烟尘附着物。

7)接颈与壳体的焊接。

①接颈与壳体焊接结构见图7-9-5。

②焊接结构为长方形,由4~8名焊工同时在四边采用分段退焊工艺焊接。

③焊后做好清理工作。

8)波形节与低压缸的焊接。

图7-9-4 拼接焊接层道顺序示意图

①凝结器与低压缸的连接是焊接变形要求最严格的地方,控制该部变形对汽轮机安装质量至关重要,必须经焊接技术交底后进行施焊。

图7-9-5 接颈与壳体焊接结构

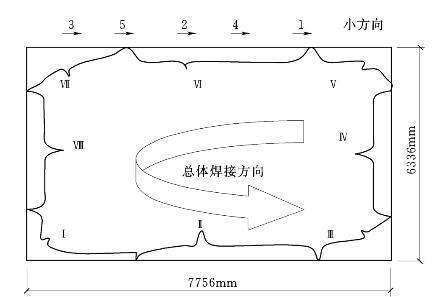

图7-9-6 波形节与低压缸连接

②安装点固焊时(见图7-9-6),只点固1号焊缝,2号焊缝不得点固,用“7”字板加固,待1号焊缝全部焊接完毕后,再焊接2号焊缝(其焊接工艺顺序见图7-9-7),施焊前必须通知本体有关人员进行监控焊接变形。

③8名焊工用分段、退焊、跳焊法同时施焊,同一段焊缝不须连续施焊,8名焊工的焊接电流及焊接速度应保持一致。

④焊接过程中设专人用百分表检测低压缸变形量,若发现变形量超标,应立即停止施焊。

图7-9-7 波形节与低压缸连接焊接方向

⑤尽量采取直线运条快速焊,可做小幅度摆动。

⑥焊工要求有极强的责任心,确保焊接质量,焊缝焊完后,应认真进行清理,将焊渣及烟尘附着物清除干净后认真进行自检,自检合格后交工地复检。

注:壳体所有内外拐角焊缝(平角焊、仰角焊、横焊)处不得在死角处起弧或收弧,必须用整根焊条连续焊完,以保证死角焊缝质量;如有纵、横焊缝拼接,应先将纵向缝焊完后,再焊横向缝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。