1.PLC的定义

可编程序控制器(Programmable Controller)简称PC,个人计算机(Personal Computer)也称PC,为了避免混淆,目前都将最初多用于逻辑控制而发展起来的可编程序控制器叫做PLC(Pro-grammable Logic Controller)。

国际电工委员会在1987年颁布的PLC标准草案中对PLC作了如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、定时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。PLC及其有关的外围设备都应按照易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。”定义中有以下几点应值得注意:

1)PLC是“数字运算操作的电子装置”,其中带有“可以编制程序的存储器”,可以进行“逻辑运算、顺序运算、定时、计数和算术运算”工作,可以认为PLC具有计算机的基本特征。事实上,PLC无论从内部构造、功能及工作原理上看都不折不扣地是一种计算机。

2)PLC是“为工业环境下应用”而设计。工业环境和一般办公环境有较大的区别,PLC具有特殊的构造,使它能在高粉尘、高噪声、强电磁干扰和温度变化剧烈的环境下正常工作;为了能控制“机械或生产过程”,它又要能“易于与工业控制系统形成一个整体”,这些都是个人计算机不可能做到的。因此PLC又不是普通的计算机,它是一种能在工业现场恶劣环境下使用的工业控制计算机。

3)PLC能控制“各种类型”的工业设备及生产过程。它“易于扩展其功能”,它的程序能根据控制对象的不同要求,让使用者“可以编制程序”。也就是说,PLC比以前的工业控制计算机,如单片机等工业控制系统,具有更大的灵活性,它可以方便地应用在各种场合,因此它又是一种通用的工业控制计算机。

通过以上定义还可以了解到,相对于一般意义上的计算机,PLC并不仅仅具有计算机的内核,它还配置了许多使其适用于工业控制的器件。它实质上是经过了一次开发的工业控制用计算机。但是,从另一个方面来说,它是一种通用机,但不经过二次开发,它就不能在任何具体的工业设备上使用。不过,自其诞生以来,电气工程技术人员感受最深刻的也正是PLC二次开发编程十分容易。它在很大程度上使得工业自动化设计从专业设计院走进了厂矿企业,变成了普通工程技术人员甚至普通电气工人都力所能及的工作。再加上其体积小、可靠性高、抗干扰能力强、控制功能完善、适应性强、安装接线简单等众多显著优点,PLC在问世后的短短十几年中便获得了突飞猛进的发展,在工业控制中得到了极其广泛的应用,已跃居现代工业四大支柱(PLC、数控机床、工业机器人、CAD/CAM)之首。

2.PLC的特点及应用

(1)PLC的特点

1)可靠性高,抗干扰能力强。高可靠性是电气控制设备最重要的关键性能。PLC由于采用现代超大规模集成电路技术,严格的生产工艺制造,内部电路采用了先进的抗干扰技术,具有很高的可靠性。例如日本三菱公司生产的F系列PLC平均无故障时间已高达30万h。一些使用冗余CPU的PLC的平均无故障工作时间则更长。从PLC的机外电路来说,使用PLC构成控制系统,和同等规模的“继电器-接触器控制系统”相比,电气接线及开关接点已减少到原来的数百甚至数千分之一,故障也随之大大降低。此外,PLC具有硬件故障的自我检测功能,出现故障时可迅速及时地发出报警信息。在应用软件中,用户还可以编入外围器件的故障自诊断程序,使系统中PLC以外的电路及设备也获得故障自诊断保护。这样,就使整个PLC系统都具有了极高的可靠性。

2)配套齐全,功能完善,适用性强。PLC发展到今天,已经形成了大、中、小、微等各种规模的系列化产品,可以用于各种规模的工业控制场合。除了逻辑控制功能外,现代PLC大都具有完善的数据运算能力,可用于各种数字控制领域。近年来PLC的功能模块大量涌现,使PLC已渗透到了位置控制、运动控制、过程控制、温度控制、计算机数控(CNC)等各种工业控制中。加上PLC通信能力的增强及人机界面技术的发展,使用PLC组成各种控制系统变得非常容易。

3)易学好懂易用,深受工程技术人员欢迎。PLC作为现代通用工业控制计算机,是面向工矿企业的工控设备,其编程语言易于为工程技术人员接受。像梯形图语言的图形符号和表达方式与继电器电路图非常接近,只用PLC的少量开关逻辑控制指令就可以方便地实现“继电器-接触器控制电路”的功能;像步进式顺序控制的状态转移图(SFC),简单,直观,容易设计复杂的多流程顺序控制,并且能够减少程序条数,使程序易于理解。

4)系统设计周期短,维护方便,改造容易。PLC用存储逻辑代替接线逻辑,大大地减少了控制设备外部的接线,使控制系统设计周期大大缩短,同时维护也变得容易起来。更重要的是使同一设备经过改变程序便可改变生产过程成为可能。因此很适合多品种、小批量的生产场合。

5)体积小,重量轻,能耗低。以超小型PLC为例,其新近产品的品种底部尺寸小于100mm2,质量小于150g,能耗仅数瓦。由于体积小,很容易嵌入机械内部,是实现机电一体化首选的最理想控制器件。

(2)PLC的应用 目前,PLC在国内外已广泛应用于机械制造、机床、钢铁、石油、化工、电力、建材、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况可归纳为以下几大类:

1)开关量的逻辑控制。这是PLC最基本、最广泛的应用领域,可用它取代传统的“继电器-接触器控制电路”,实现逻辑控制、顺序控制、定时、计数等,既可用于单机设备的控制,又可用于多机群控制及自动化流水线,如数控与组合机床、磨床、包装生产线、电镀流水线、电梯控制、高炉上料、注塑机、印刷机等。

2)模拟量控制。在工业生产过程中,有许多连续变化的模拟量,如温度、压力、流量、液位和速度等,为使PLC能处理模拟量信号,PLC厂家都生产有配套的A/D和D/A转换模块,使PLC可直接用于模拟量控制。

3)运动控制。PLC可以用于圆周运动或直线运动的控制。从控制机构配置来说,早期直接用开关量I/O模块连接位置传感器和执行机构;现在可使用专用的运动控制模块,如可驱动步进电动机或伺服电动机的单轴或多轴位置控制模块。世界上各主要PLC厂家的产品几乎都有运动控制功能,广泛地用于各种机械、机床、机器人、电梯等场合。

4)过程控制。过程控制是指对温度、压力、流量等模拟量的闭环控制。作为工业控制计算机,PLC能编制各种各样的控制算法程序,完成闭环控制。PID控制是一般闭环控制系统中常用的控制方法。目前不仅大中型PLC都有PID模块,许多小型PLC也具有PID功能。PID处理一般是运行专用的PID子程序。过程控制在冶金、化工、热处理、锅炉控制等场合有非常广泛的应用。

5)数据处理。现代PLC具有数学运算(含矩阵运算、逻辑运算)、数据传送、数据转换、排序、查表、位操作等功能,可以完成数据的采集、分析及处理。这些数据可以与储存在存储器中的参考值比较,完成一定的控制操作,也可以利用通信功能传送给别的智能装置,或将它们打印制表。数据处理一般用于大型控制系统,如无人控制的柔性制造系统;也可用于过程控制系统,如造纸、冶金、食品工业中的一些大型控制系统。

6)通信及联网。PLC通信包含PLC之间的通信以及PLC与其他智能设备之间的通信。随着计算机控制技术的不断发展,工厂自动化网络的发展也将会更加迅猛,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。最新生产的PLC都具有通信接口,实现通信非常方便。

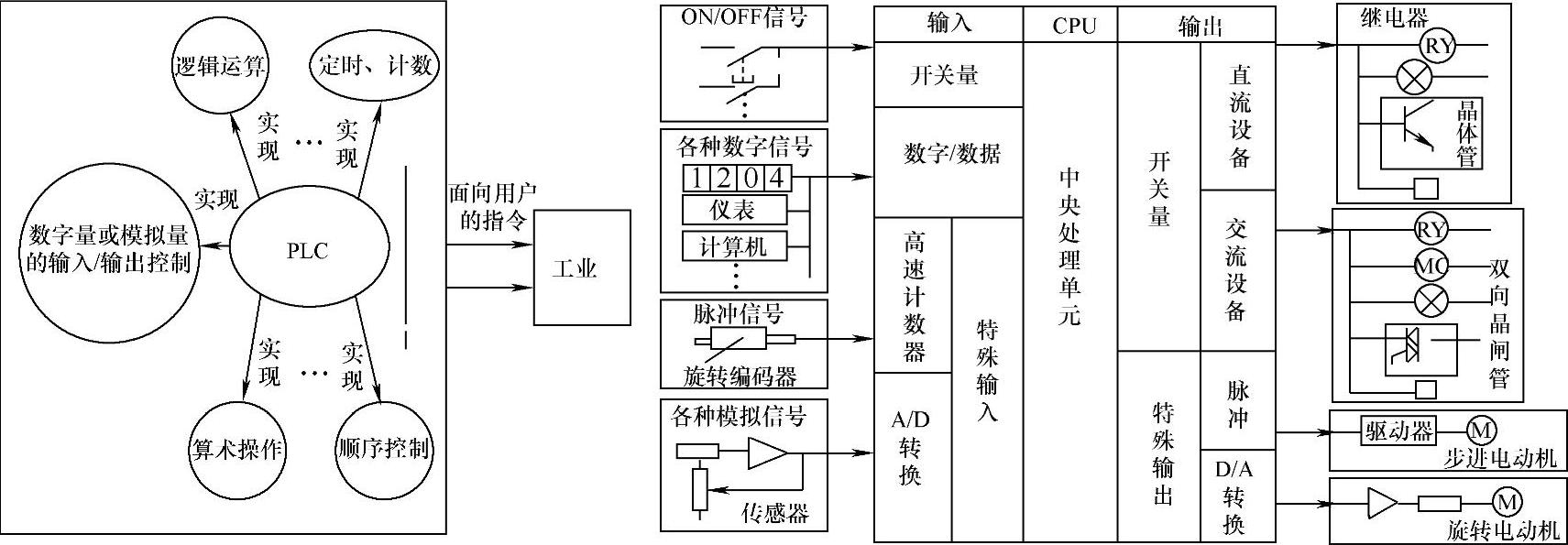

PLC的主要应用示意图如图4-1所示。

图4-1 PLC的主要应用示意图

3.PLC与“继电器-接触器”控制系统的比较

在PLC出现以前的一个世纪中,“继电器-接触器”硬件电路是逻辑控制、顺序控制的唯一执行者,它结构简单,价格低廉,一直被广泛应用。但它与PLC控制系统相比却有许多缺点,

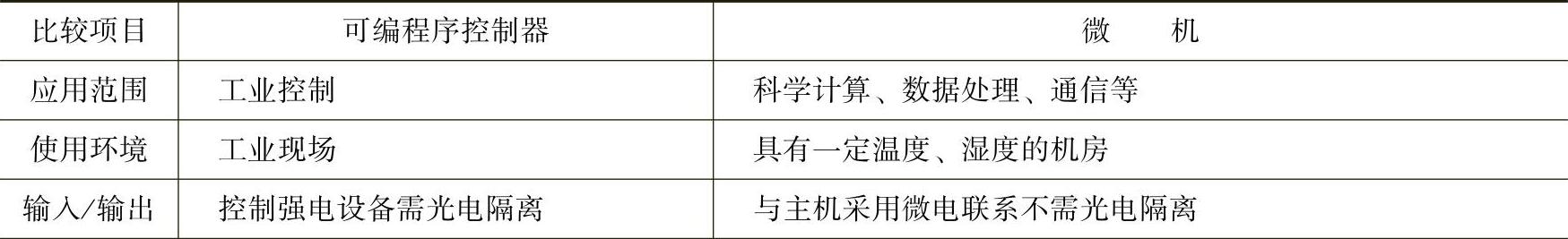

表4-1 PLC与“继电器-接触器”控制系统的比较

4.PLC与微机(PC)的区别

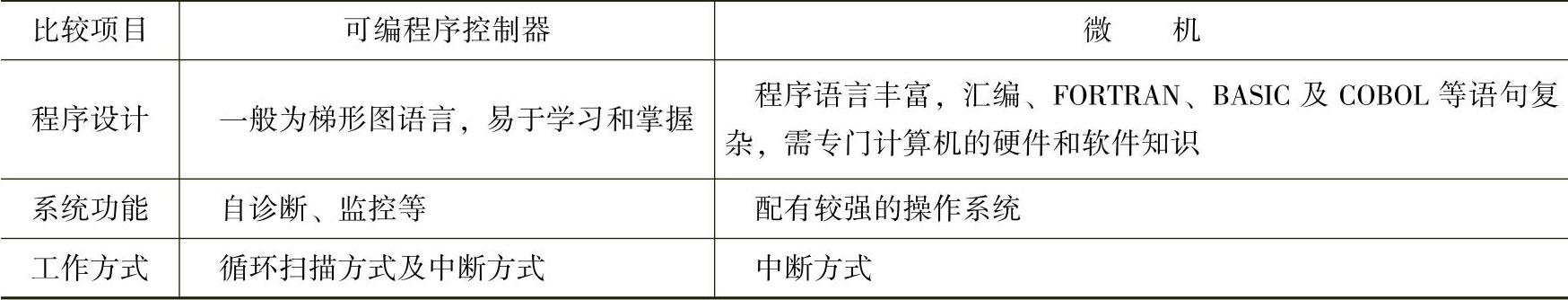

采用微电子技术制作的PLC也是由CPU、RAM、ROM、I/O接口等5大件构成的,与微机有相似的构造,但又不同于一般的微机,特别是它采用了特殊的抗干扰技术,使它更适于恶劣环境下的工业现场控制。PLC与微机(PC)的比较见表4-2。(https://www.xing528.com)

表4-2 PLC与微机(PC)的比较

(续)

5.PLC的新发展

PLC作为现代工业四大支柱之首,在先进发达工业国家中已成为自动化控制系统重要的基本电控装置。它具有控制方便、可靠性高、容易掌握、体积小、价格适宜等显著特点。据不完全统计,当今世界PLC生产厂家约200多家,生产300多个品种,占工控机市场份额的50%以上,PLC将在工控机市场中占有主要地位,并保持继续上升的势头。目前主要应用在汽车(23%)、粮食加工(16.4%)、化学/制药(14.6%)、金属/矿山(11.5%)、纸浆/造纸(11.3%)等行业。PLC在20世纪60年代末引入我国时,只用作离散量的控制,其功能只是控制离散量输出的接触器等,最早只能完成以继电器梯形逻辑的操作。新一代的PLC具有PID调节功能,它的应用已从开关量控制扩大到模拟量控制领域,广泛地应用于航天、冶金、轻工、建材等行业。目前正向着以下几个方面迅猛发展:

(1)微型、小型PLC功能明显增强 很多著名的PLC厂家相继推出高速、高性能、小型特别是微型的PLC。三菱的FXOS14(8个24VDC输入,6个继电器输出),其尺寸仅为58mm×89mm,仅大于信用卡几个毫米,而功能却有所增强,使PLC的应用领域扩大到远离工业控制的其他行业,如快餐厅、医院手术室、旋转门和车辆等,甚至引入家庭住宅、娱乐场所和商业部门。

(2)集成化发展趋势增强 由于现代高新技术控制内容的复杂化和高难度化,使PLC向集成化方向发展,PLC与PC集成、PLC与DCS集成、PLC与PID集成等,并强化了通信能力和网络化功能,尤其是以PC为基础的控制产品增长速度最快。PLC与PC集成,即将计算机、PLC及操作人员的人-机接口结合在一起,使PLC能利用计算机丰富的软件资源,而计算机能和PLC的模块交互存取数据。以PC为基础的控制容易编程和维护用户的利益,开放的体系结构提供较大的灵活性,最终将提高生产率和降低生产成本。

(3)向开放性转变PLC目前存在的最严重缺点,是PLC的软、硬件体系结构是封闭的而不是开放的,绝大多数的PLC是专用总线、专用通信网络及协议,编程虽多为梯形图,但各公司的组态、寻址、语言结构不一致,导致各种PLC互不兼容,致使广大PLC用户开发应用互不统一,使用很不方便,学用开发费力费神、劳民伤财。国际电工协会(IEC)在1992年颁布了IEC1131-3《可编程序控制器的编程软件标准》,为各PLC厂家编程的标准化铺平了道路。现在开发以PC为基础、在WINDOWS平台下,符合IEC1131-3国际标准的新一代开放体系结构的PLC正在规划中。

(4)新一代PLC将要实现

1)CPU处理速度进一步加快。

2)控制系统分散化。

3)可靠性进一步提高。

4)控制与管理功能一体化。

5)向两极化(大型化和小型化)方向发展。

6)编程语言和编程工具向标准化和多样化发展。

7)I/O组件标准化、功能组件智能化。

8)通信网络化。

9)大记忆容量,快处理速度发展。

10)发展故障诊断技术和容错技术。

总之,PLC的新发展可概括为以下几个方面:

1)在系统构成规模上,向超大型、超小型方向发展。

2)在增强控制能力和扩大应用范围上,进一步开发各种智能I/O模块。

3)在系统集成方面进一步提高安全性、可靠性。

4)在控制与管理功能一体化方面,进一步增强通信联网能力。

5)在编程语言与编程工具方面,达到多样化、高级化、标准化。

在全球PLC制造商中,根据美国Automation Research Corp(ARC)调查,世界PLC五大主导厂家分别为Siemens(西门子)公司、Allen-Bradley(A-B)公司、Schneider(施耐德)公司、Mitsubishi(三菱)公司、Omrom(欧姆龙)公司,他们的销售额约占全球总销售额的三分之二。

我国的PLC生产目前也有一定的发展,小型PLC已批量生产,中型PLC已有产品,大型PLC已开始研制。国内PLC形成产品化的生产企业约30多家,产品市场占有率不超过10%,主要生产单位有苏州电子计算机厂、苏州机床电器厂、上海兰星电气有限公司、天津市自动化仪表厂、杭州通灵控制电脑公司、北京机械工业自动化所和江苏嘉华实业有限公司等。目前国内产品在价格上占有明显的优势,但在质量上还稍有欠缺、不足。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。