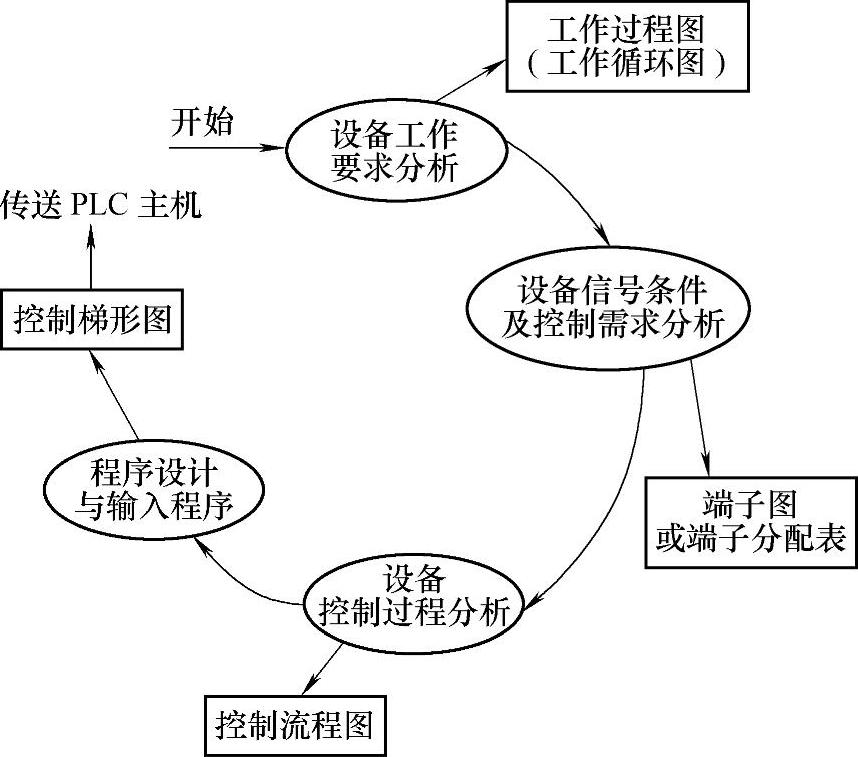

采用PLC构建电气控制系统的核心工作是编制PLC的用户设备控制程序,因此程序编制过程实际上也是设备控制系统的设计过程。程序编制与设计过程一般包含4个主要步骤,其关系如图4-278所示,每一步工作生成相应的工作图。掌握这些编程常用图,对控制系统设计将会事半功倍。

1.设备工作要求分析

电气控制系统的设计目标是能够控制设备完成给定的工作过程,因此在电气系统设计过程中,首先需要对被控设备进行分析,了解它的组成结构、驱动方式、循环工作过程与要求,分析触发设备工作状态转换的信号电器和驱动设备运动的执行电器种类,确定它们的数目,最终确定PLC输入和输出端口的对应关系,并用端子图或端子分配表的形式给予说明。

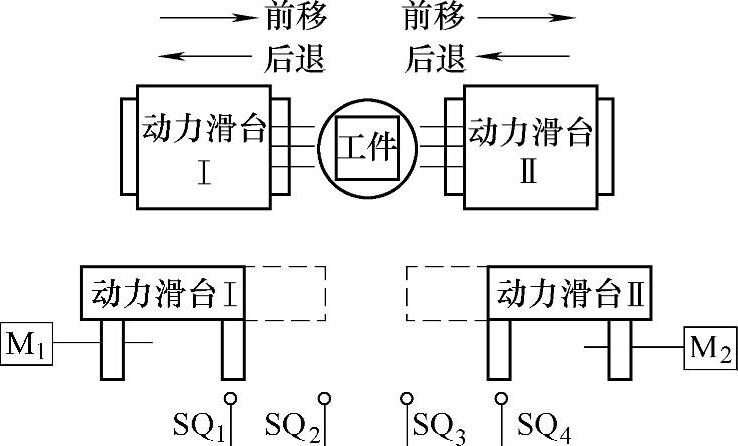

如图4-279所示为一进行自动循环工作的组合机床设备简图。机床有两个动力部件,机械动力滑台Ⅰ和机械动力滑台Ⅱ,分别由电动机M1、M2通过传动装置驱动,行程开关SQ1、SQ2是滑台Ⅰ的原位开关和终点限位开关;SQ3、SQ4是滑台Ⅱ的原位开关和终点限位开关。

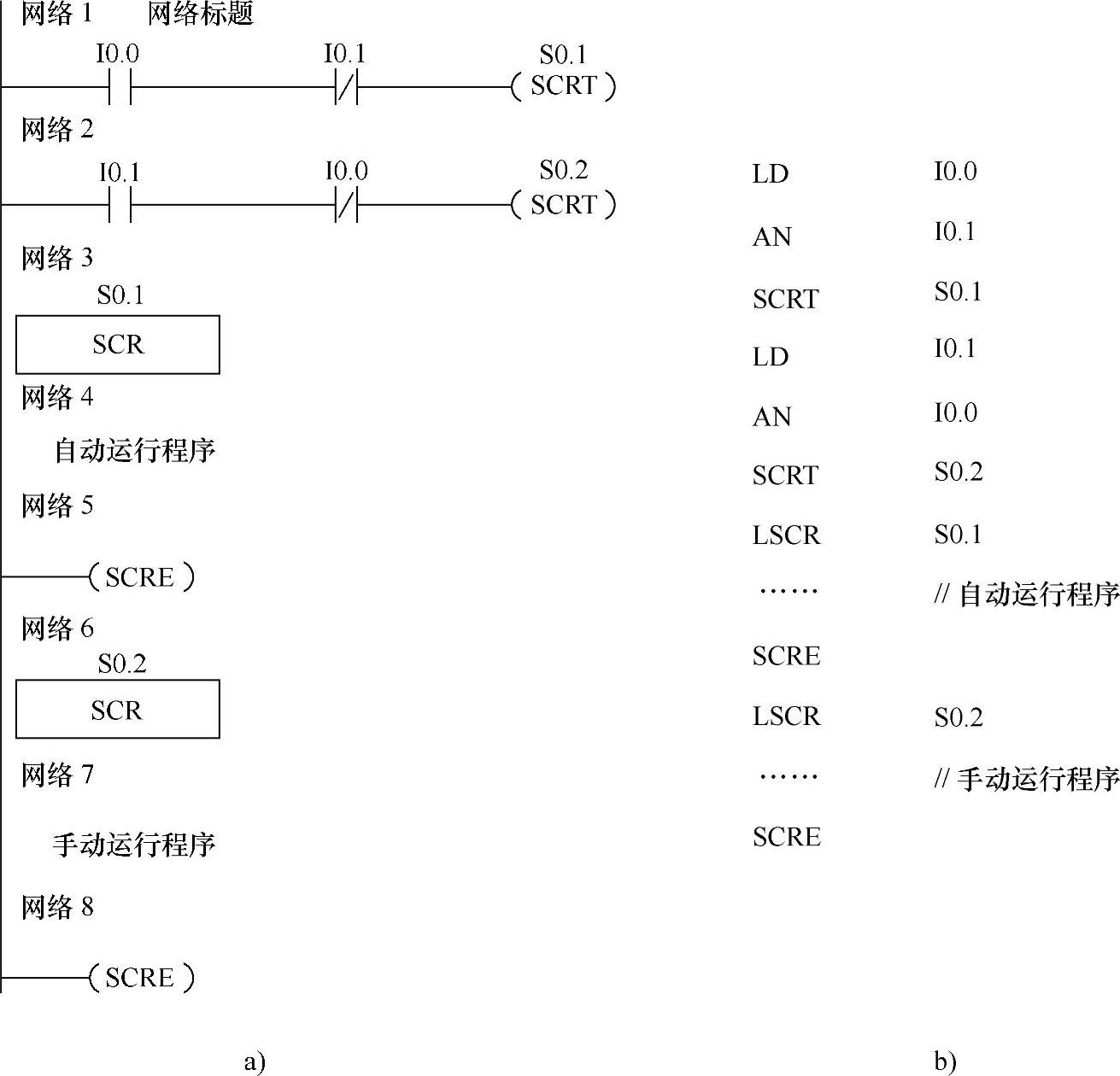

图4-277 多工况选择控制的梯形图和语句表

a)梯形图 b)语句表

图4-278 控制程序设计过程示意图

图4-279 组合机床设备简图

两个滑台循环工作过程相同,即电动机正转使滑台向前移动,到达行程终点后,压动终点限位开关SQ2或SQ4,开关信号触发工作状态转换,使电动机反转,带动滑台向后移动,退回到起点位置后压下原位行程开关,各自完成一次循环过程。

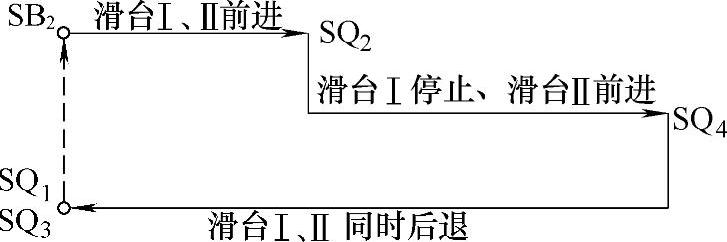

当两个滑台组合构成组合机床后,两个分循环组合成整机工作循环,其自动循环工作过程采用如图4-280所示的方法表达,该图也称为设备工作循环图。工作循环图的形式可有多种,但是图中需要明确两个控制要素:一是组成工作过程的工作状态的数量和顺序关系;另一个是触发工作状态转换的信号及电器元件。图中工作过程由3个工作状态组成,信号电器为启动按钮SB2,终点位置行程开关为SQ2、SQ4,原位行程开关为SQ1和SQ3。

在循环图中,工作状态是设备完成具体工作的阶段,不同阶段的工作内容不同,换句话说,各阶段执行件(或执行电器)不同。

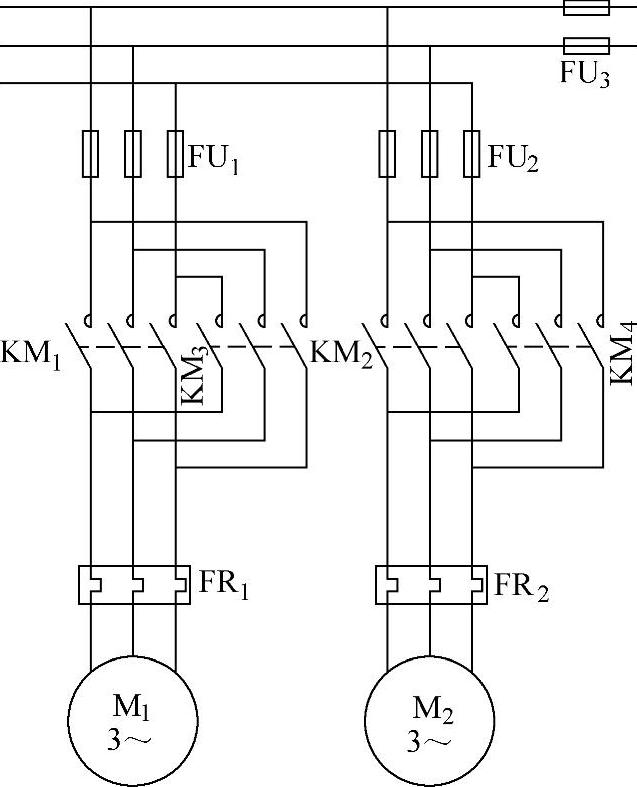

上例中,滑台前进与后退由电动机驱动,不同阶段,工作的电动机以及它们的转向不同。对电动机的转向控制是通过交流接触器完成的,因此电气系统控制的执行电器为交流接触器。电动机的驱动电路如图4-281所示。

滑台电动机M1、M2的正反转分别由交流接触器KM1、KM2、KM3、KM4的主触点控制,交流接触器的线圈得电时,相应主触点闭合,接通电动机驱动电路,电动机转动。电动机的正反转组合状态对应于工作循环图中3个工作状态。

图4-280 设备工作循环图

图4-281 滑台电动机的驱动电路

图4-282 接线端子图(https://www.xing528.com)

2.设备信号条件及控制需求分析

PLC工作时,需要由输入端口获取现场控制信号,并按控制要求,由输出端口送出驱动执行电器的控制信号。设备信号条件与控制需求分析的目的是确定进入PLC输入端口的信号和输出端口的信号,同时也是确定PLC输入/输出端口连接的电器元件。

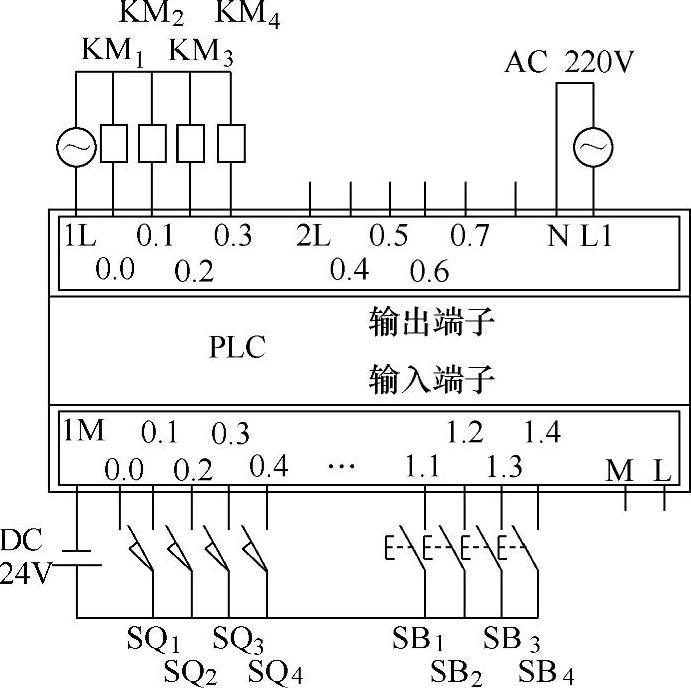

例如组合机床工作状态转换信号由按钮和行程开关给出,因此PLC输入端口与这些电器连接;电动机驱动电路由交流接触器控制,PLC输出端口信号的控制对象为交流接触器,端口连接器为交流接触器的电磁线圈。

确定与PLC连接的电器需要分配端口地址,端口地址与电器元件的接线关系是以端子图的形式表达。端子地址也可以采用赋值表的形式分配,提供编程使用。但在实际安装过程中,仍然需要端子图说明接线关系。

接线端子图如图4-282所示,端子地址赋值表如表4-62所示,具体应用需要按照所选PLC产品使用说明书要求绘制。

选用PLC产品的输入、输出端口数目必须满足处理信号数量的要求,并在此基础上增加一些备用端口,以满足设计变化和修改时的需求。

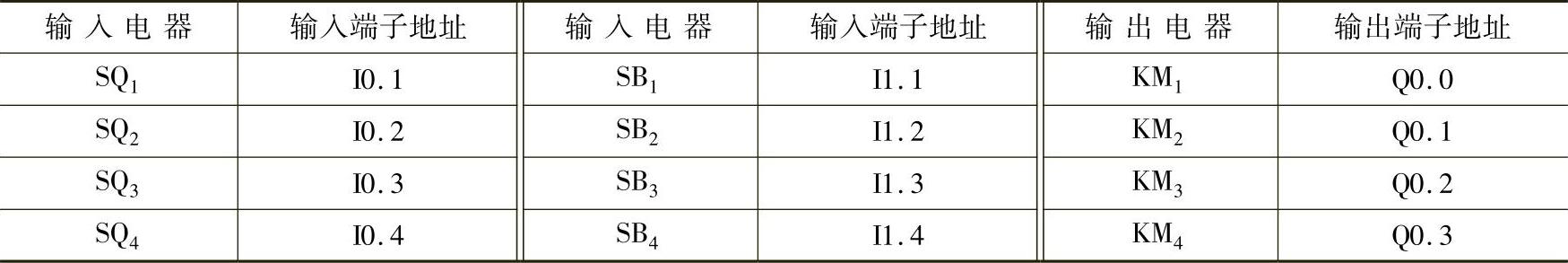

表4-62 端子地址赋值表

3.设备控制过程分析

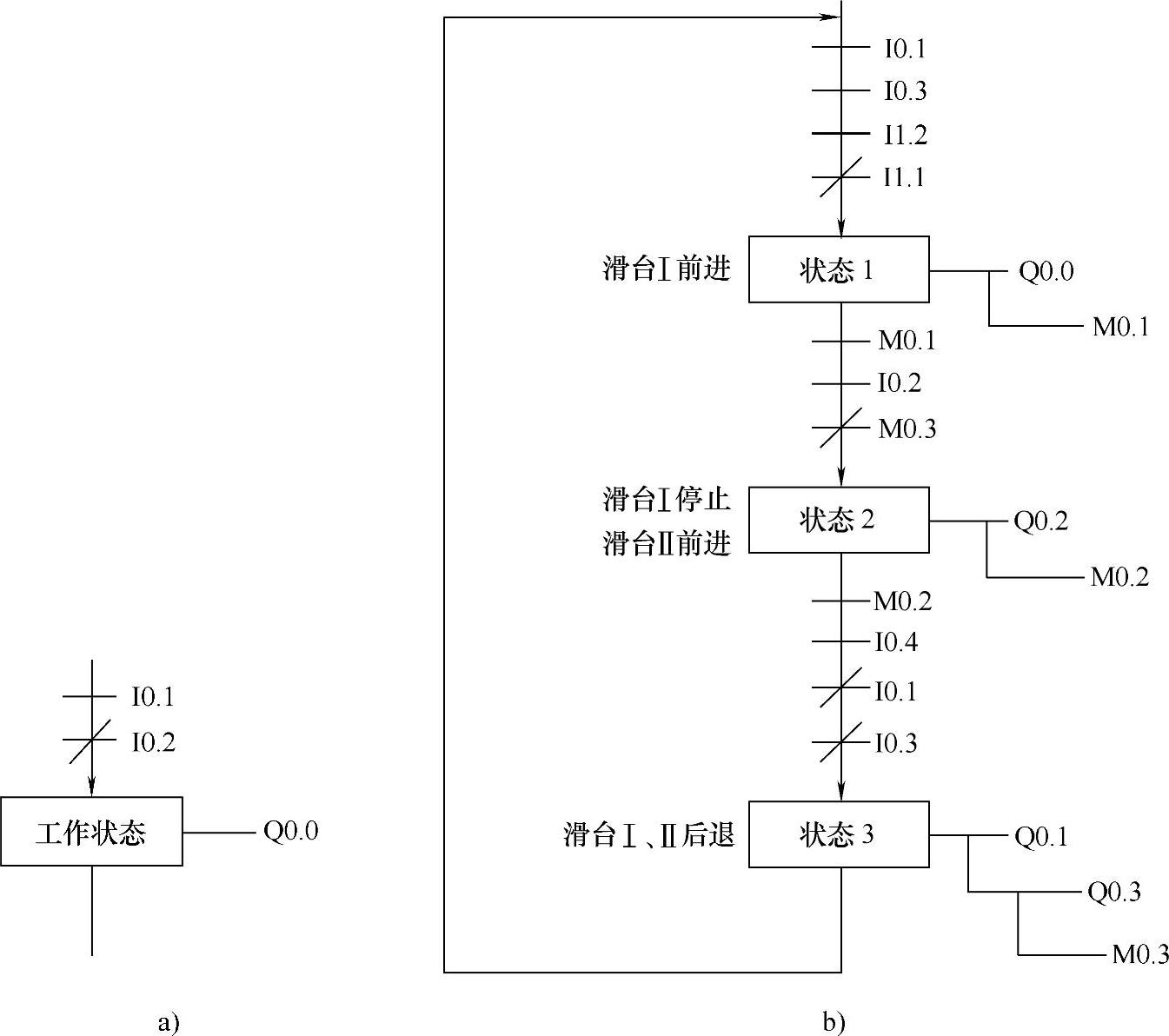

当控制设备的工作过程有较多种工作状态,针对每种状态又存在多个控制信号和执行元件时,需要使用设备控制流程图来说明系统的控制信号关系。

控制流程图设计是编制用户控制程序的一个重要工作阶段,在该工作阶段需要确定设备工作过程中各个工作状态之间的关系,确定每个工作状态所需要的控制条件与输出需求,并通过控制流程图来表达。

组成控制流程图有3个基本要素,即工作状态(也称工步)、状态开始与停止控制条件(工步控制条件)和状态内的输出执行件(执行件驱动信号),如图4-283a所示。

流程图设计过程,即是按照设备工作要求,安排各工作状态之间的顺序关系,配置控制各个工作状态转移的控制条件信号,设置各个工作状态的输出信号,以驱动相应的执行电器元件。机床例的控制流程图如图4-283b所示,输出电器M为中间状态控制。

图4-283 控制流程图

a)流程图基本要素 b)设备控制流程图

4.程序设计与输入程序

通过控制流程图设计,确定设备所有的工作状态和控制信号关系后,即可以编制PLC用户程序,实施这些控制功能。在编制PLC用户程序时,通常使用编程软件完成,并通过编程软件将用户程序传送给PLC主机,也就是进行PLC用户程序的编制与输入。

编制PLC控制程序,可用指令表形式,也可用梯形图形式。梯形图形式的程序与指令表形式的程序可以通过软件互相转换,所以使用PLC编程软件编程时,一般采用编程人员自己熟悉的形式。

应注意的是,上述4个上作步骤在整个设计过程中,需要不断地互补和完善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。