(1)平动齿轮机构的基本型 平动齿轮机构的基本型由外平动齿轮机构和内平动齿轮机构两种基本型组成。

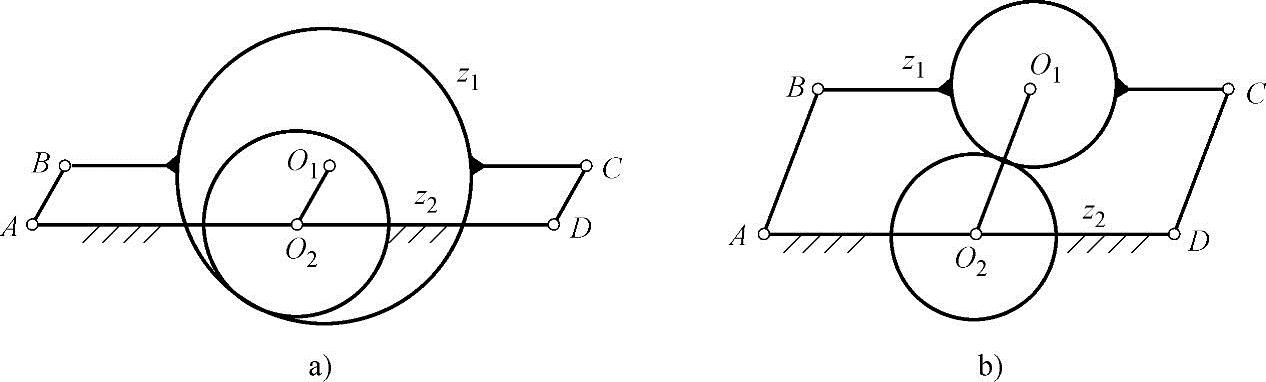

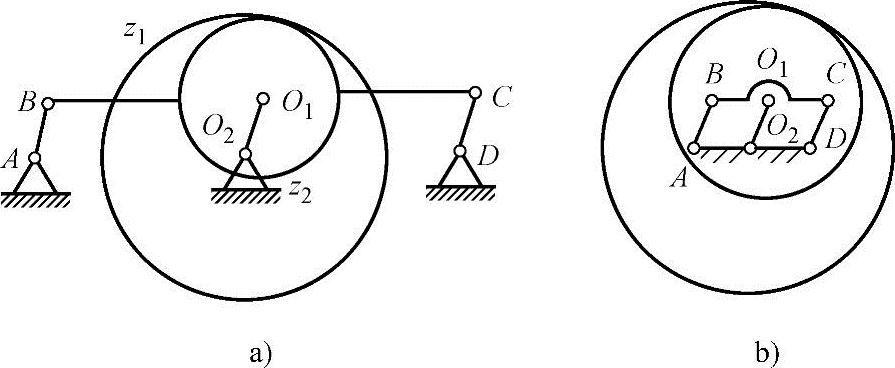

外平动齿轮机构是指一个齿轮在另一个齿轮的外部作平动,驱动另一个齿轮作定轴转动。图4-66所示为外平动齿轮机构的基本型。图4-66a为内啮合平动齿轮机构;图4-66b为外啮合平动齿轮机构。

图4-66 外平动齿轮机构的基本型

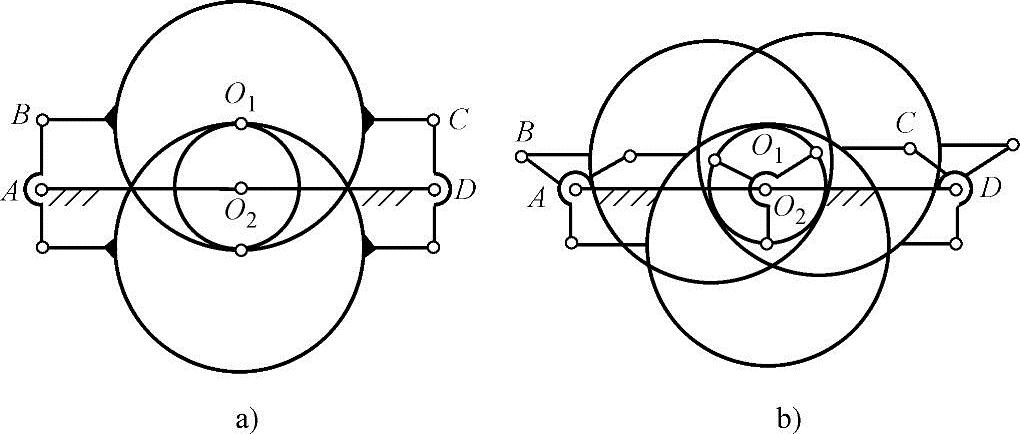

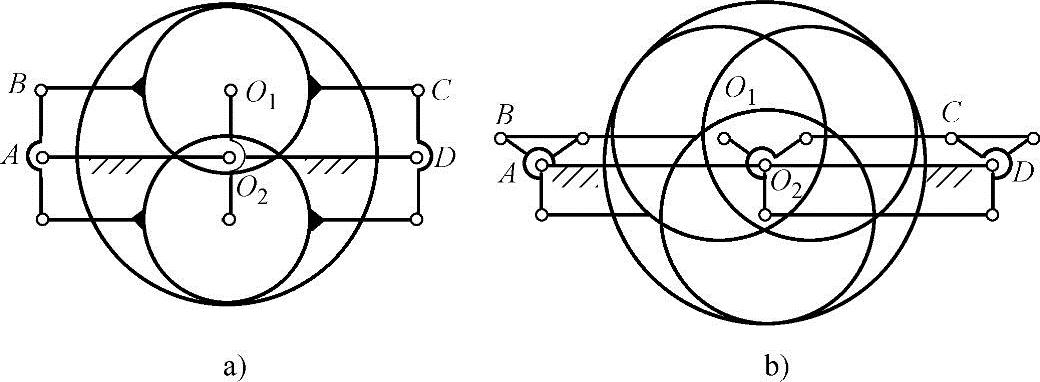

应用外平动齿轮机构的基本型,采用多环结构,可以演化成图4-67所示的二环和三环减速器。

图4-67a所示为采用互成180°的两个内齿平动齿轮的二环减速器。由于二环减速器存在运动不确定位置,还需采取必要的措施加以克服。图4-67b所示为采用互成120°的三个内齿平动齿轮的三环减速器。它们的特点是可以平衡惯性力,提高运动的平稳性和承载能力。

图4-67 外平动齿轮机构基本型的组合

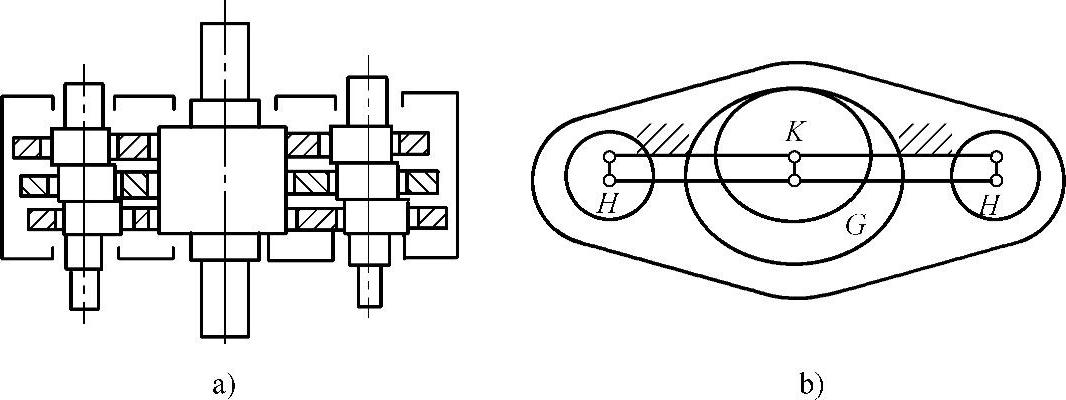

图4-68所示为三环传动的结构及传动原理。由两根互相平行的各有3个偏心轴颈的高速轴H、3个内齿轮G和1个宽齿外齿轮K组成。两根高速轴上的3个偏心轴颈的相位差120°,3个内齿轮G呈片状,又称内齿板,通过轴承安装在两根高速轴H上;宽齿外齿中心轮与低速轴固连,其轴线与两根高速轴H的轴线平行。高、低速轴均通过轴承支承在机架上。3个内齿轮G同时与宽齿外齿轮K啮合,啮合的瞬时相位差为120°。

(2)传动原理 当运动和动力从两根高速轴H之一输入时,支承在两高速轴上的内齿轮G做平面平动(行星轮G上的每一点的轨迹都是以高速轴偏心轴颈的偏心距为半径的圆),并驱动与之啮合的定轴外齿中心轮K,使运动和动力从与其固联的从动轴输出,从而实现了大速比减速。运动和动力也可以同时从两根高速轴输入,它们的传动原理是相同的。

图4-68 三环传动的结构及传动原理

由图4-68b知,两根高速轴上的偏心轴颈与内齿轮形成了平行四边形双曲柄机构。由平行四边形双曲柄机构运动特性可知,当单轴输入时,每1个行星轮在0°和180°位置时,是不能传递运动和转矩的,所以必须要用3个以上的内齿轮才能正常工作。三环传动中选择3个环状内齿板G作平动齿轮,三环传动由此得名。

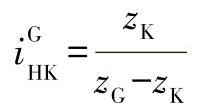

(3)运动学分析 三环传动以高速轴H为主动件,从动件是外齿中心轮K。由少齿差行星传动的传动比通用方程,得三环传动的传动比为

负号表示主、从动件回转方向相反。

上式表明,传动比大小与平动齿轮G和中心轮K的齿数zG、zK及其齿数差Δz(zG-zK)有关。在齿数差一定的情况下,齿数越多,传动比数值越大;在齿数一定的情况下,齿数差Δz越小,传动比数值越大。

(4)外平动齿轮传动的特点

1)传动比大、分级密集。少齿差行星传动类型的同轴线动轴传动,传动比大,单级传动比在11~99之间。双级传动比可达9801。

2)承载能力大。由于少齿差内啮合曲率半径接近,齿形相差极小,啮合时几乎是面接触,齿面赫兹应力小。单偏心轴中心输入改为双偏心轴外侧输入后,单个行星架轴承变换为多个行星架轴承分担载荷,行星架轴承的寿命可达2万h,而K—H—V型的行星架轴承的寿命只有5000~10000h左右,解决了少齿差行星传动行星架轴承为薄弱环节的技术难题,且行星架轴承等基本构件不受内齿轮尺寸的限制,可以按强度要求确定,有利于按强度进行优化设计。由3个内齿轮同时驱动外齿中心轮,载荷由3个内齿轮分担,提高了整机的承载能力。瞬时过载能力突出,是额定载荷的2.7~4.0倍。输出轴的转矩高达400kN·m。对大、中、小功率的传动都适用。

3)传动效率高。同K—H—V型少齿差行星传动相比,因省去了W输出机构,且行星架轴承受力仅为K—H—V型少齿差行星传动行星架轴承受力的60%,所以传动效率高,单级传动效率可达92%~96%。(https://www.xing528.com)

4)结构紧凑、体积小、重量轻。3个内齿圈类似于3个行星轮,转速变换后的低转速由外齿轮直接输出,故没有一般行星齿轮传动的行星架和少齿差行星传动的输出机构,简化了机构,保留了同轴线动轴传动结构紧凑的特点。比普通圆柱齿轮减速器的重量相应减小1/3~2/3。比相同体积的摆线针轮减速器承载能力高40%。可变换多种结构形式。

5)制造简单、维修拆装方便。零件种类少、易损件少,无需特殊材料及加工设备,制造成本低,使用寿命长。

6)能单轴或多轴传输动力。

(5)外平动齿轮传动存在的问题

1)为避免传动发生渐开线齿廓重叠干涉,应满足不发生齿廓重叠干涉的限制条件。为此,内齿轮副应采用角变位齿轮传动中的正传动(x1+x2>0),并降低齿高,形成非标准的短齿,当齿数差(zG-zK)甚小,又要避免发生齿廓重叠干涉时,则必须增大传动机构的正变位系数,传动机构的啮合角α′也将随齿数差(zG-zK)的减小而增大。啮合角α′值大致范围为:zG-zK=1,α′=54°~56°;zG-zK=2,α′=38°~41°;zG-zK=3,α′=28°~30°;zG-zK=4,α′=25°~27°。啮合角α′增加时,将使传动机构的动力学性能变差。

2)结构上需要3个相位差120°的内齿啮合副,这为装配工艺增加了难度,因为必须满足一定的装配条件才能装配起来。同时也为精度设计增加了限制条件。

3)传动机构的振动大、噪声高,并随着转速的提高迅速增加。工业产品达到的噪声级为74~82dB。

上述存在的问题不是加工方法或结构参数选择不当造成的,而是这种传动的基本原理所决定的,所以克服这些缺点的难度很大。基于此,外平动齿轮传动除提高现有类型的性能外,改进传动原理,开发新的传动类型是平动齿行星轮传动发展的重要途径。

外平动齿轮机构的A、D两轴的距离受结构的限制,必须大于内齿轮的齿根圆直径与2倍偏心轴距之和,即

LAD>df+2e

式中 df——内齿轮根圆直径;

e——偏心轴距。

由于外平动齿轮机构的尺寸难以缩小,而且提供内齿轮作平动的曲柄轴只有两个,因此限制了输入功率的分流,不利于传递过大的功率。

(6)内平动齿轮机构的基本型及其演化

图4-69所示为内平动齿轮机构的基本型。图4-69a与图4-69b所示机构的运动特性完全相同,均能保证外齿轮做圆平动。应用内平动齿轮机构的基本型,可以演化成图4-70所示的内二环减速器和内三环减速器。

为减小机构尺寸,可把AB、CD两曲柄向内平移到平动齿轮的辐板内部,如图4-69b所示,其性能与图4-69a所示机构性能完全相同。均能保证外齿轮做圆平动。因为内平动齿轮机构可获得较小尺寸和重量,其整机性能优于外平动齿轮机构,所以以此理论为基础设计的内平动齿轮减速器优于外平动齿轮减速器。

图4-69 内平动齿轮机构的基本型

图4-70 内平动齿轮机构的组合

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。