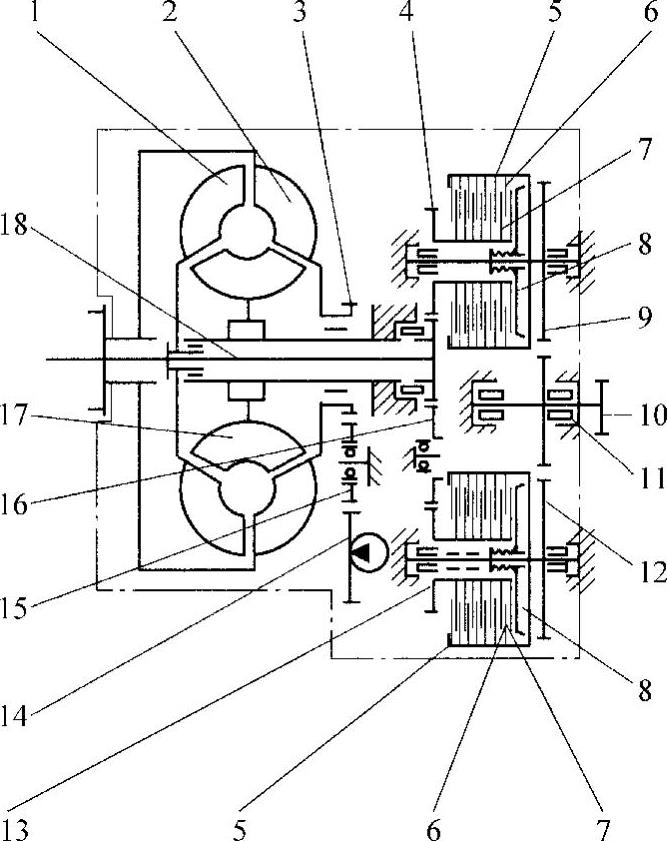

液力传动装置的结构的原理如图4-6所示。柴油机动力由花键凸缘18与发动机飞轮连接输入动力,通过变矩器将动力传到摩擦离合器,再传到输出轴上。

液力变矩器由泵轮、涡轮、导轮和涡轮轴构成。分动器由前行离合器、后行离合器和两组齿轮传动机构组成。

图4-6 液力传动装置的原理

1—涡轮 2—泵轮 3、4、9、11、12、13、14、15、16—齿轮 5—离合器外套 6—金属盘式摩擦片 7—离合器内套 8—活塞 9—输出轴 17—导轮 18—花键凸缘

分动器底为油池,并装有齿轮泵、滤清器、溢流阀、液压分配阀及配油盘,以供变矩器和离合器用油,形成了一组封闭的液压回路。

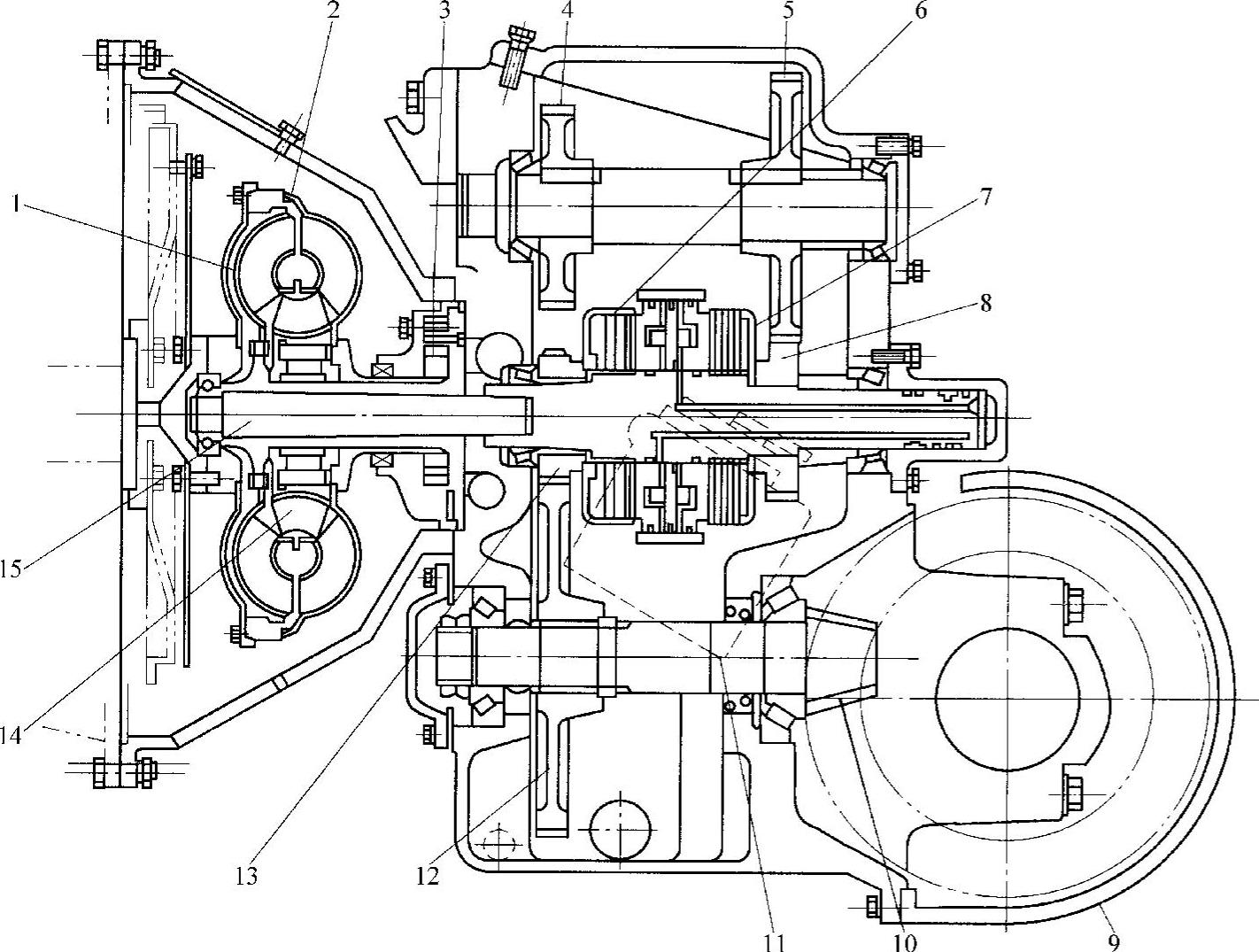

(1)液力变矩器的结构 液力变矩器的结构如图4-7所示。液力变矩器的泵轮2套在与齿轮3相连接的主动轴套上,外缘用螺栓连接到发动机飞轮壳的外缘上。因此飞轮是变矩器的驱动轮,它将柴油机的动力传到泵轮上。

涡轮1用花键凸缘与涡轮轴15相连,且涡轮轴又装入主动轴套内,两端由向心滚子轴承支承,它的输出端通过离合器6和7及齿轮8和13。因此涡轮及其涡轮轴,可将涡轮上的动力输出给分动器。

导轮14用滚针轴承空套在主动轴套上,由圆盘式端盖及密封圈将导轮的三个工作轮密封在腔内。

图4-7 液力传动装置的结构

1—涡轮 2—泵轮 3、4、5、8、10、12、13—齿轮 6—前行离合器 7—后行离合器 9—主减速器壳 11—换向阀 14—导轮 15—涡轮轴

泵轮、导轮、涡轮构成了整个液力变矩器的主动部分。泵轮、导轮、涡轮的内表面上的叶片是呈空间扭曲状的,其中涡轮的叶片扭曲最大,其次是泵轮。变矩器内部充满着工作液,并且有一定的压力。油液顺着泵轮➝涡轮➝导轮的循环方向螺旋流动,以实现它的动力传输。

泵轮的内缘用螺钉与齿轮3(见图4-7)相连接,再通过齿轮驱动齿轮泵,以使油液循环和冷却。

(2)液力变矩器的工作过程 当发动机起动后,泵轮将发动机的动力及转速传递给齿轮3,最后带动齿轮泵。

齿轮泵将过滤后的油液吸入,并加压送至配油盘、分配阀上的单向节流阀,再经过油管进入风扇后面和水箱前面的散热冷却器。冷却后的油液再经过分动箱中间隔离板上的壁孔,以及主轴套和从动轴之间缝隙流入泵轮2。

当发动机转速为1000r/min时,泵轮入口的油液压力为0.26MPa,泵轮在高速转动过程中,其扭曲的叶片迫使油液以离心力向外侧流动,这样油液不停地冲击着涡轮叶片,迫使涡轮转动,再经过涡轮轴输出转矩。与此同时,油液又通过导轮再回到泵轮,油液围绕着循环圆中心,由导轮的第一层叶片冲击着涡轮的第一层叶片,再冲击着导轮的第二层叶片;继续连续不断地冲击着第二层、第三层……。油液在高速运转过程中形成一股强大的液流,同时又围绕着主动轴作公转。由于液流以一定的速度和方向依着螺旋式前进的形式,连续不断地冲击着涡轮,涡轮轴也就连续不断地输出转速和转矩

(3)分动器 其前行离合器、后行离合器均为液压摩擦片式。(https://www.xing528.com)

1)离合器。变矩器只能单方向运转,为了使叉车实现前行和后行,在分动箱中安装了前行离合器6和后行离合器7(见图4-7)。

前行和后行由两个离合器来完成,是为了确保换向准确。每个离合器包括齿轮13(或8)。离合器内套、摩擦片通过花键及套与齿轮13相连接。离合器外套和活塞、金属盘式摩擦片再通过花键及螺栓与齿轮12相连接(见图4-7)。

如图4-7所示,涡轮轴端头与离合器轴相连,离合器内套与该轴由花键连接着,而离合器外套与齿轮13或8固定连接着,齿轮13又与输出轴上齿轮12啮合,实现叉车前行。叉车后行是由惰轮4和5来改变方向的。离合器内是由圆盘金属片分别相间的镶在内、外套上,靠摩擦传递转矩。

2)变矩器通过飞轮和中间轴连接到发动机上,变矩器外壳与飞轮壳固定连接。变矩器通过分动器输出轴连接到叉车的驱动轴上。

传动装置通过加速踏板的压力或释放改变发动机的转速,从而改变了液压泵的转速,同时也改变了泵轮和涡轮的转速,这样就能够实现叉车的无级变速。

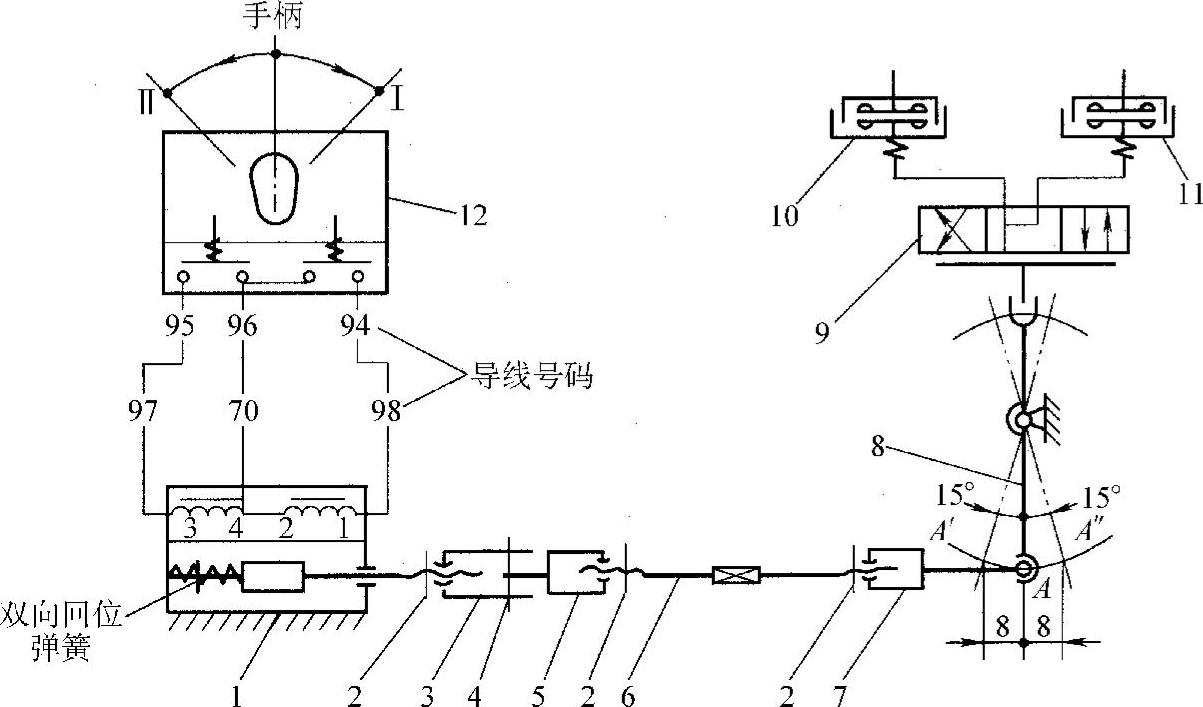

(4)液力变矩器的换向机构 如图4-8所示,叉车运行方向的改变(向前或向后)是通过换向开关12来实现的。手柄向前,则叉车向前行驶;手柄向后,则叉车后行;手柄中立,则叉车停止运行。换向开关处于前、后档位置时,发动机不能起动,只有在中间位置时,发动机方可起动。

图4-8 换向机构简图

1—电磁换向阀 2—锁紧螺母 3—叉形螺母 4—销 5—连接螺母 6—可调拉杆 7—连杆螺母 8—摇臂 9—液压换向阀 10、11—前(行)、后(行)液压离合器 12—换向开关 Ⅰ—叉车前行 Ⅱ—叉车后行

当换向开关处于Ⅰ(或Ⅱ)位置时,电磁换向阀吸合,带动可调拉杆6移动,通过摇臂8的摆动,拨动液压换向阀9移动,以接通离合器的油路,推动杯状活塞,使金属摩擦片紧紧地接合在一起,传出转矩,叉车就前行或后行。活塞靠弹簧复位,一个离合器进油,另一个离合器回油,空档位置时,液压换向阀9就切断了通向离合器的油路。

(5)液力变矩器传动的优点

1)因动力是用油液来传递的,所以即使外界阻力和负载发生变化,甚至大到使涡轮停止转动,而发动机仍能输出较大的转矩,即发动机不易熄火。

2)液力变矩器可增大发动机输出转矩,当外界阻力发生变化时,它能在一定范围内自行调节所需要的转矩,以克服外界阻力。可增加2.5倍转矩,有利于在爬坡和颠簸等恶劣情况下作业。因此能大大提高工作效率。

3)液力变矩器可实现无级变速。

4)当挂上档后,其传动比的变化由驾驶员操纵发动机加速踏板控制,并随着叉车行驶阻力的变化而自动无级地改变行驶速度,因而减轻了驾驶员的劳动强度,改善了驾驶员的劳动条件。

5)有利于提高柴油机和传动系统零件的使用寿命。因为液力变矩器是靠油液来传递的,液力变矩器的泵轮和涡轮不是刚性连接,因而能吸收振动和冲击,从而可降低传动系统中的动载荷。这样也就延长了发动机的使用寿命,提高了叉车的动力性和经济性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。