1.风机、泵类

风机、泵类是传动中数量最多的负载,风机有排风机、鼓风机等,泵类有水泵、油泵等,单机功率常在几千瓦到兆瓦,用电量占各种负载总量30%~40%。

这类机械过去都是恒速运行,风量和水量用阀门调节,造成很大的功率损耗。改用变频调速以后,根据此类负载转矩与转速的二次方成正比,功率与转速的三次方成正比,调节风量、水量不再用阀门,用调节频率调节转速,从而改变水量、风量,收到显著的节能效果,据统计节能可达在70%以上。

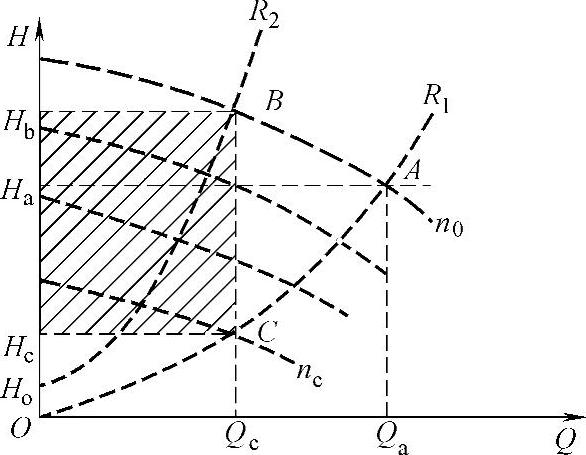

图1-27 水泵节电原理

节能的原理可用图1-27所示水泵节电来说明。图中,纵坐标H为水的压力,也称扬程;曲线R为管阻(即水管与阀门的阻力)特性。横坐标Q为水的流量,曲线为不同n下为H与Q的关系;当水泵运行于额定转速n0时,阀门全开,管阻特性为R1,工作点为A,水压、流量分别为Ha、Qa。现要减小流量为Qc,若用阀门控制,必须关小阀门,则管阻增加,特性移到R2,工作点为B,对应的水压为Hb,转速仍为n0,此时消耗能量P=HbQc,即面积OHbBQc。但用调速方法将转速减为nc,管阻特性仍为R1,阀门仍全开,可见工作点移到C,水压降到Hc,此时消耗能量面积为OHcCQc,则节能面积为HCHbBC,可见效果显著。

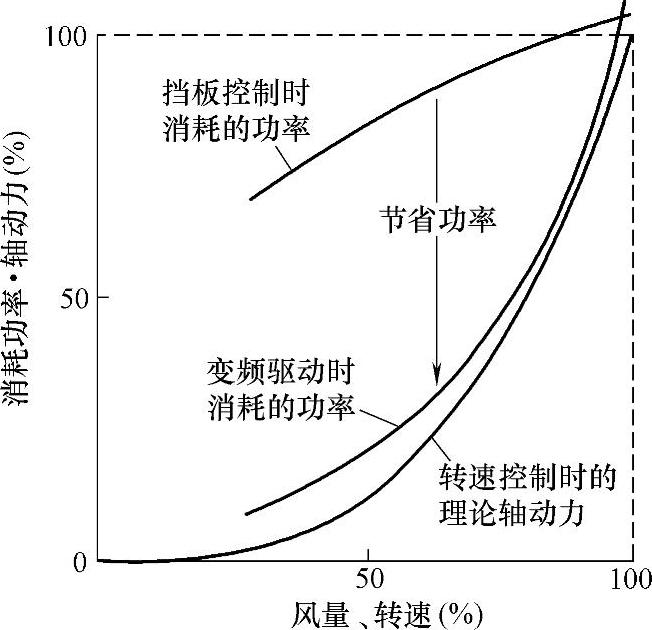

图1-28 风扇、鼓风机的运行方式与负载特性

图1-28所示为风机类的运行方式与负载特性,可见为降转矩特性,泵类与此相同。

2.机床

金属切削机床种类很多,在切削加工过程中,转塔车床、磨床、钻床属于恒转矩负载,车床、刨床属于恒功率负载。现以龙门刨床为例,分析它的运动、工作方式、机械特性和对变频调速的要求。

(1)工作方式与机械特性

和其他机床一样,龙门刨床的运动可分为主运动、进给运动及辅助运动。主运动是指工作台做连续重复往返运动,进给运动是指刀架的进给,辅助运动是指调整刀架。使用变频器调速,其优良的调速性能可使龙门刨床变频传动取得良好的效果。

操作方式也与其他机床一样,龙门刨的工作分为人工单步操作和自动循环操作两种。但刨床、铣床等,无论采用何种方式,均要求刀架的起落动作与工作台的前后运动密切配合,协调动作。图1-29所示是龙门刨床刨台的往复周期运行图。0~t1为工作台前进起动阶段,t1~t2为刀具慢速切入阶段,t2~t3为加速至稳定工作速度阶段,t3~t4为稳定工作速度阶段,t4~t5为减速退出工件阶段,t5~t6为反接制动到后退起动阶段,t6~t7为后退稳定速度阶段,t7~t8为后退减速阶段,t8~t9为后退反接制动阶段。在龙门刨床的工作过程中,工作台自动按照图1-29所示的规律运动,拖动工作台的电动机应按图1-29所示的规律改变其速度及加减速时间,由传动系统控制。

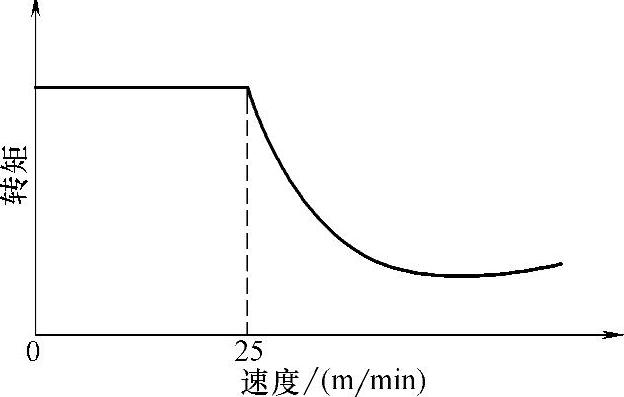

刨台运动的机械负载特性如图1-30所示。当切削速度小于规定值时,龙门刨床允许的最大切削力相同,在调速过程中,负载具有恒转矩负载;当切削速度大于该值时,由于受横梁与立柱等机械结构的强度限制,允许的最大切削力随着速度的增加而逐渐减小,因此,此时在调速过程中,负载具有恒功率特性。根据这些特点和特性设计传动系统。

图1-29 刨台的往复周期-速度图

图1-30 刨台运动的机械负载特性

(2)控制系统结构

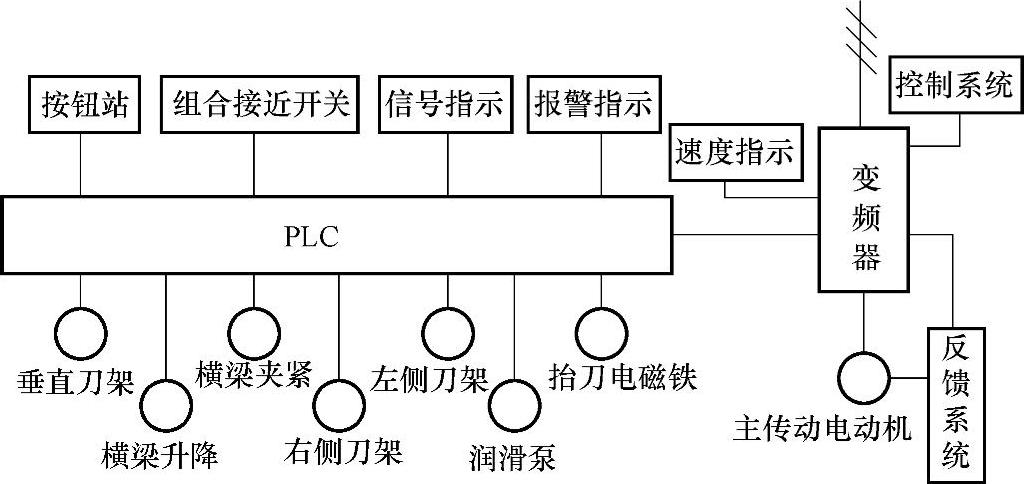

鉴于龙门刨床控制较复杂,一般采用可编程序控制器(PLC)配合变频器进行控制。控制系统采用了再生制动,可以提供给系统快速的制动能力。系统还应采用磁通反馈矢量控制,可使变频器具有低速转矩大的能力,以适应刨床低速工作。

图1-31所示是某一龙门刨床控制系统的框图结构,利用变频调速器实现对工作台的速度和换向控制,用PLC实现对刨床的各种复杂逻辑与时序控制。PLC根据操作站指令和现场信号,按预先编制好的程序对变频器、刀架、横梁、磨头的工况进行自动或手动操作,以便满足各种加工工艺要求。

3.轧钢系统

钢铁生产过程中,轧钢系统占了重要的地位。轧钢系统中的主要工作机械为各类轧钢主机,属于恒功率负载,低速时要求转矩大,高速时转矩小,即轧制小件时用高速,轧制大件时用低速,功率却保持恒定。同时主传动要求有很快的动态响应和相当高的过载能力。早期用直流电动机传动,1970年以后逐步为交流同步电动机或异步电动机传动所取代,并采用变频传动。

(1)轧钢主机分类及运行要求

轧钢主机按运行方式分类,有低速可逆、中高速可逆及中高速不可逆等类型。它们的运行特点和要求如下:

1)低速可逆运行:低速可逆轧钢主机的轧机型式有开坯初轧机、板坯粗轧机、中厚板轧,前两者用于带钢热连轧,中厚板轧机用于精轧,各种轧机的调速范围均为0~120r/min。其中,板坯粗轧机、中厚板轧机及带钢热连轧三种轧机的传动系统要求调速范围大、能频繁起制动、能正反转四象限运行且动态响应快。(https://www.xing528.com)

2)中高速可逆运行:常见的中高速可逆轧钢主机的轧机型式有单机架可逆冷轧机、森吉米尔轧机两种,调速范围为0~1800r/min。这类轧钢主机对控制传动系统要求是正反转(四象限运行)、调速范围大、对负载扰动动态响应快。

3)中高速不可逆运行:中高速不可逆的轧机型式为带钢冷连轧机,转速范围为0~1000r/min。控制要求调速范围广、控制精度高、对负载扰动动态响应快。

(2)电气传动方案

根据上述要求,毫无疑问,电气传动应采用变频调速。轧钢主机的变频调速传动方案主要有三种:①采用晶闸管的交-交变频调速;②采用高压交-直-交变频器;③采用大功率可关断器件的交-直-交三电平PWM变频调速。

早期轧钢机基本上采用交-交变频器,交-交变频器有网侧谐波污染和功率因数低的缺点,现在已很少见。采用晶闸管的交-直-交变频也较少,因为需要换相回路,控制复杂,耗能大,谐波大,功率因数低。因此交-直-交电压型全数字化矢量控制变频调速系统成为热门对象,特别是整流器和逆变器的主回路均采用三电平结构,变频器的输出谐波小,动态性能高,倍受青睐。由于整流器也采用了PWM控制,可以实现电网侧的功率因数为1,对电网的谐波干扰也大大降低,并有反馈量四象限运行的功能。因此此种方案有取代其他变频控制方案的趋势。

轧钢机的工作特点是高速时需要转矩小,低速和起动时需要转矩大,而功率保持不变,属于恒功率负载,需要恒功率传动运行。

图1-31 龙门刨床变频控制系统框图

4.机车牵引

铁路是国民经济的大动脉,铁道运输是关系到国计民生的重要设施,受到各国极大的重视。牵引机车又是铁道运输的重要环节,各国都在致力于开发创新。回顾机车的发展,从蒸汽机车到内燃机车再到今天的电力机车,性能已经大为改观,主要是采用了高压大容量变频器供电的交流电动机变频传动的牵引系统。

采用变频传动具有无可比拟的优越性,已经得到了广泛的验证,主要有下列几点:

1)三相交流异步电动机的恒功率区比直流电动机大许多,转速更高、起动牵引力大、持续功率大,有利于实现重载和高速牵引。

2)牵引性能好。由于机车起动牵引力不是依靠过载电流来实现的,所以起动时无过载,但牵引力大于直流传动,并允许长期发挥大的牵引力,适用于重载及客货机车。

3)变频传动可以很容易地实现电气制动,大大减少制动闸瓦的消耗,并可以利用制动时反馈的能量,达到节能的作用。另外,变频传动机车有优良的黏着特性,这是一个突出的优点;由于变频调速系统具有很硬的机械特性,因此车轮更容易打滑或者空转。

4)变频传动的功率因数可接近于1,而直流传动晶闸管整流功率因数低,且对电网造成污染。

5)机车采用交流牵引电动机后,簧下重量大大减轻,改善了轮轨动力学性能,降低了机车轮缘磨耗。

随着磁场定向矢量控制和直接转矩控制等高性能异步电动机控制策略的应用,变频传动机车的调速性能已经能够达到甚至超过直流传动机车。因此电力牵引需要量猛增,相应的高压变频器得到很大的发展。

机车牵引的工作特点是高速时需要转矩小,低速和起动时需要转矩大,而功率保持不变,属于恒功率负载,需要恒功率传动运行。

5.提升机械

提升机械有工厂用的起重机、建筑工地用升降机、矿山用的提升机、生活用的电梯等;通常只有矿山用的提升机使用高压电动机驱动,所需功率可达4000kW,电压达2kV,需要高压变频器,其余均为低压变频传动。

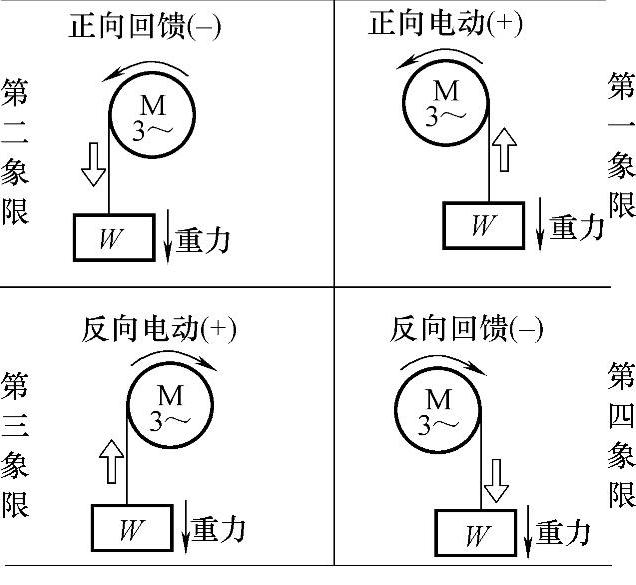

提升机属恒转矩负载,运行时要求提供恒定的足够的转矩,安全可靠。要求能四象限运行,再生制动时能反馈能量,其具体运行过程以升降机为例,如图1-32所示。

第一象限正向卷取,提升重物W,上升方向与电动机转速一致,如图1-32所示。此时电动机转矩与负载相反,处于正向电动运转状态。

图1-32 提升机械的四象限运行

第二象限正向卷放,重物W下放,储存于负载中的位势能被释放出来变成动能,负载拖着机械和异步电动机转动,此时因操作时反向通电,异步电动机转矩方向和转速方向相反,而转速方向与下降方向相同;但下降转速大于电动机转速,便呈发电状态,产生的能量反馈为正向回馈。

第三、四象限电动机反转便是反向工作,第三象限为反向卷取重物W,第四象限为反向卷放重物W。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。