1.熔焊焊接性

铜与钛组合的焊接是铜及铜合金与钛及钛合金组合接头的焊接,如T2+TB1、T2+T13Al7Nb、QCr0.5+TC2、T2+TA2、T2+TAl等组合接头,不完全是工业纯铜与工业纯钛的焊接。

从表4-1中可查到铜、钛等金属元素的物理、化学性能比较,其中铜的物理性能只是工业纯铜(T1~T4)对钛及钛合金的比较才有意义。因为纯铜在合金化以后其物理性能变化较大,从本书第3章内容中可知,纯(紫)铜的最大优点是极好的导热性(热导率)及导电性(电阻率),随着合金元素的不同,按黄铜、青铜、白铜的顺序,导热、导电性的优势逐渐减弱,黄铜的导热、导电性只有纯铜的1/3,比工业纯铝还低。青铜和白铜的导热、导电性还低于Q235钢。所以说铜有良好的导热、导电性,仅仅指的是工业纯铜(紫铜),黄铜还勉强,而不是青铜和白铜。

纯铜的化学性能决定了其合金化程度比较高,铜合金中铜的质量分数(w)(含量)控制在50%~80%之间;钛特殊的密排六方晶体结构决定了其合金化程度较低,每种合金元素的质量分数都不超过10%,钛合金中钛的(质量分数)大部分在90%以上。因此表4-1中钛金属元素的物理、化学性能基本上可视为工业纯钛及所有钛合金的物理、化学性能。当然钛合金因合金元素不同,有不同的力学性能和其他特殊的耐蚀性等。

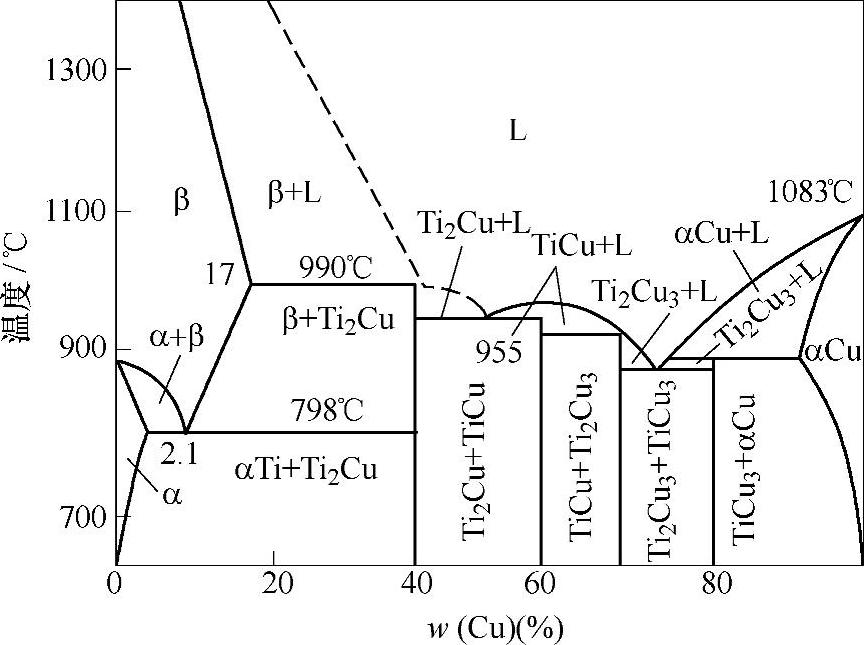

虽然青铜和白铜的导热、导电性比Q235低碳钢还低,但仍然高于钛及所有品种的钛合金。金属材料导热性的好坏涉及熔焊时焊接区热量积累能力和焊前预热温度高低或不用预热,以及对热源功率或能量密度的要求;导电性差别涉及电阻焊要求的焊接电流大小,焊机输出功率能否适应。图4-10是铜与钛二元合金相图,此图和表4-1是判断铜与钛组合熔焊焊接性的原始依据。从中可知,铜与钛的物理性能差别很大,与本书第3章3.3节钢与钛组合的情况相似,所以铁与钛组合熔焊焊接方法选择及工艺措施,对于铜与钛组合的熔焊极有启示和参考意义。

图4-10 铜与钛二元合金相图

从图4-10可知,铜与钛的冶金相容性极差,这一点也和钢与钛组合的铁-钛二元合金相图类似。所以铜与钛组合的熔焊也不能采用直接焊接法,而采用间接熔焊法或加中间过渡层的熔焊法。无论是加中间过渡段(如同Fe+Ti组合一样),还是加中间过渡层,都是一种高成本的、工艺复杂的熔焊方法。铜与钛组合熔焊的特点如下:

1)铜与钛的互溶性有限,在焊接高温下能形成多种金属间化合物和多种低熔共晶体,形成的金属间化合物是指Ti2Cu、TiCu、Ti3Cu4、Ti2Cu3、TiCu5和TiCu4等,低熔点共晶体是指Ti+Ti2Cu(熔点1003℃)、Ti2Cu+TiCu(熔点960℃)、TiCu2+TiCu3(熔点860℃)。上述脆性相的形成会使接头的力学性能及耐蚀性显著地降低,低熔点共晶的形成会成为产生热裂纹的根源。(https://www.xing528.com)

2)铜与钛的线胀系数差别较大,铜的线胀系数约为钛的2倍,焊接加热过程中产生的内应力成为焊接接头产生裂纹的力学因素。焊接接头薄弱面上产生裂纹。焊接接头中的薄弱面除上述脆性金属间化合物及共晶体外,焊接接头铜侧由于杂质的侵入而产生低熔点共晶(如Cu+Bi的熔点只有270℃);在钛母材侧因吸收氢气而形成片状氢化物TiH2导致发生“氢脆”。

3)气孔生成的可能性极大,由于铜与钛在高温时对氢气的溶解度都很大,除产生“氢脆”外,凝固结晶时由于溶解度急速降低,还来不及逸出的氢气原子就会聚集成为氢气孔。

综上所述,气孔、裂纹及接头力学性能的降低是铜与钛组合熔焊时的三个主要障碍。

4)铜、钛物理性能的差别使熔焊工艺变得复杂。铜、钛熔点相差600℃,熔焊时热源在接头坡口中心向钛侧偏斜是极为重要的;导热性(热导率)相差20多倍,铜侧散热极快妨碍了热量的积累,所以熔焊方法的选择要求保护效果好、能量密度高的热源,如TIG焊、电子束焊、等离子弧焊等。不允许采用焊条电弧焊和埋弧焊,也不能采用激光焊,因为有色金属(Cu、Al、Ti、Ni等)固态时对激光的反射率高达90%以上,液态时吸收率可达100%,反射率为0。激光焊工艺要求激光器的功率焊接开始很大,熔化后急速下降,对于钛或铜同种金属可以采用激光焊,异种接头无法调整与适应;如果一定要采用激光焊,那么必须是TIG-激光焊或MIG-激光焊复合工艺;此外,铜与钛组合熔焊工艺的复杂性还包括铜母材侧焊前是否需要预热,采用何种熔焊方法可以不用预热;焊前对接头坡口的清理处理十分重要,焊件表面的油污、杂质的残留往往是焊接接头产生低熔点共晶体及氢脆和气孔的源头。

2.压焊焊接性

与熔焊相比,压焊较适宜铜与钛组合的焊接,特别是纯铜(T2等)和钝钛的冷压焊,对避免因加热引起的一系列焊接性的问题更为有利,而且可以不加中间过渡层直接进行焊接。

虽然压焊避免了接头因熔化发生的冶金相容性的问题,但铜、钛导热性及导电性的极大差别,促使压焊工艺变得复杂化。铜与钛组合中,铜母材的一侧如果是纯铜,则其组合的电阻焊或摩擦焊因为铜的极高热导率和极小的电阻率而需要极大的焊接电流,或极高的摩擦焊转速和摩擦压力,上述这些因素使得压焊技术难以实现。极快的热传导无法积累热量,还不能在线预热,所以铜与钛组合中只有铜合金(青铜、白铜和某些黄铜)可以和钛及钛合金构成能够电阻焊或摩擦焊的异种金属组合。这种组合相当于钢与钛的异种金属焊接。

扩散焊是压焊中低生产率、高焊接质量,要求搭接接头形式的万能压焊方法。纯铜和钛及钛合金的组合,可以很好地适应扩散焊,无论何种压焊方法,由于钛及钛合金对大气吸收的敏感性,必须采用严格的氩气保护或在真空中施焊,且焊前对焊件的清理也要求极高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。