1.渗铝钢的特性

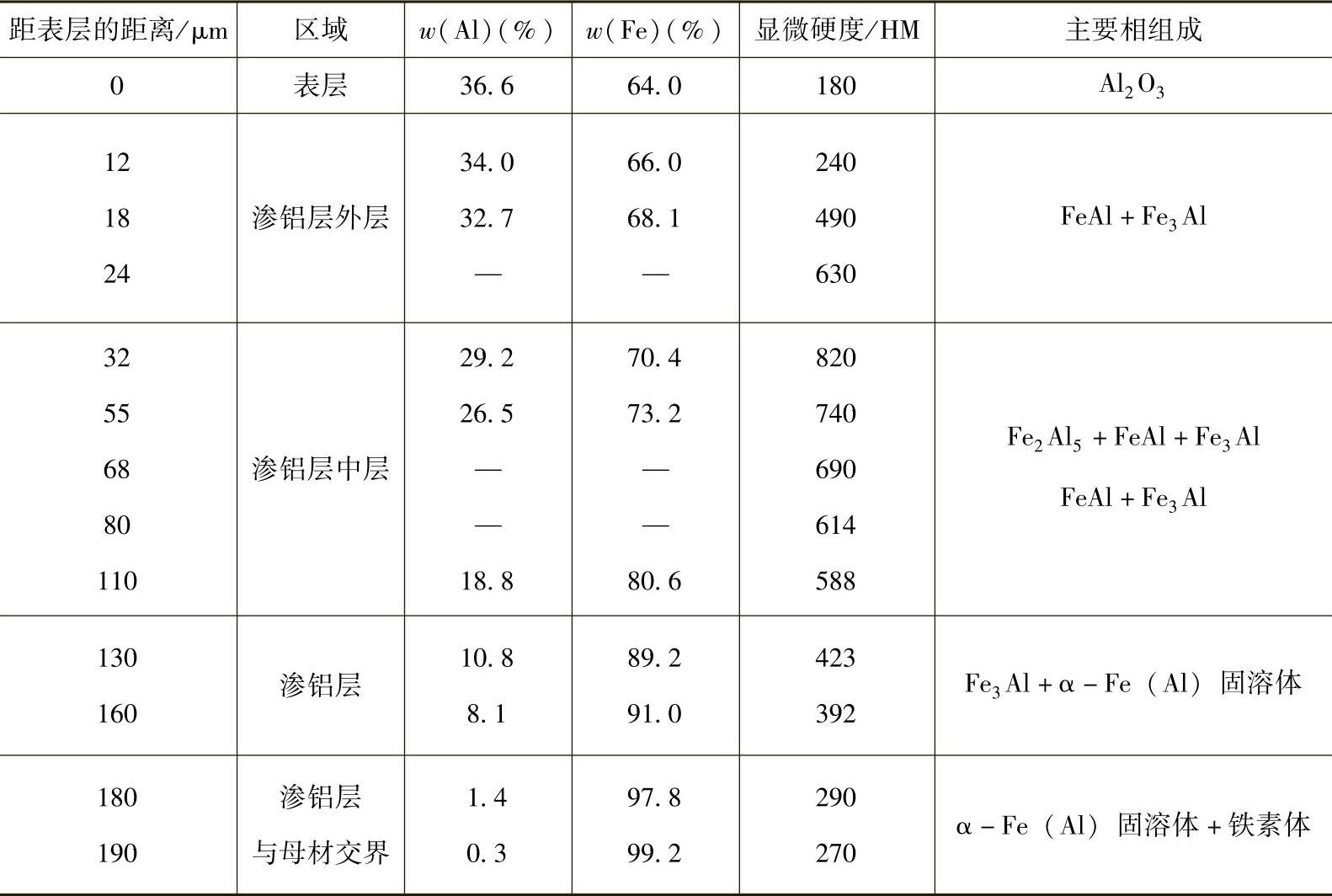

渗铝钢是碳钢或低合金钢经过渗铝处理之后,铝在钢材的表面渗入0.2~0.5mm的深度,形成铁铝合金层的一种新型复合钢铁材料。渗铝处理是钢板或钢管在熔化的铝液槽中热浸(即热镀)后,再在800~900℃条件下进行一定时间的扩散,通过扩散使铝原子渗入钢板或钢管的表面,表5-34是热浸渗铝钢渗层中铝、铁含量、显微硬度及主要相组成。

表5-34 热浸渗铝钢渗层中铝、铁含量、显微硬度及主要相组成

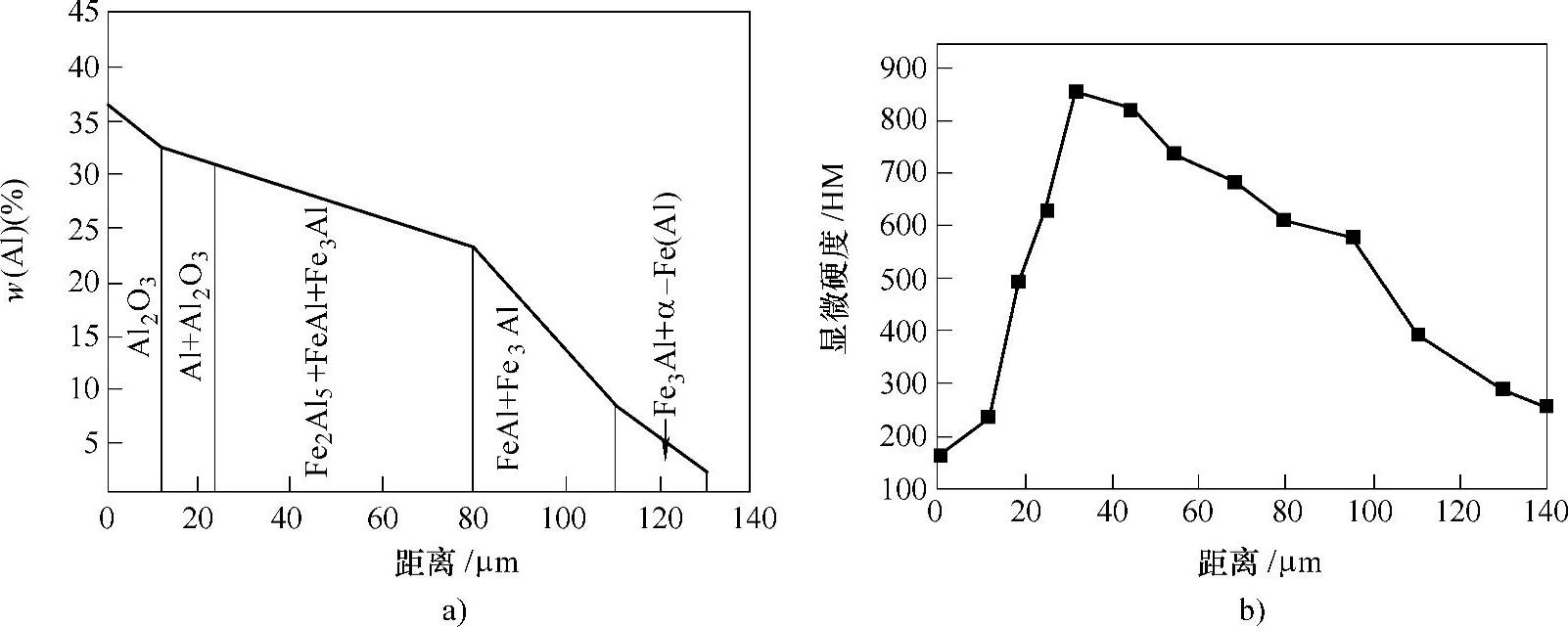

由表5-34可知,渗层深度变化对渗铝层中的铝、铁含量及显微硬度的影响,图5-18是渗铝层中渗铝深度和含铝量及显微硬度的变化规律。

可见由于渗铝导致钢板或钢管出现了脆性外表,钢板或钢管渗铝前后力学性能的变化,曾在本章5.1.2节的表5-11中显示出来。渗铝钢具备了优异的抗氧化和耐腐蚀能力,力学强度也略有提高。

图5-18 渗铝层中渗铝深度和含铝量及显微硬度的变化规律

a)含铝量变化 b)显微硬度变化

2.焊接性

渗铝钢渗铝之后出现脆性外表,这对焊接不利,渗铝钢的力学性能在渗铝之后略有提高,焊缝金属强度是容易满足的。渗铝钢不同于其他类型的复合钢,如爆炸焊-轧制不锈钢-复合钢、铜复合钢、镍复合钢,因为渗铝钢的铝覆层太薄,不可能采取过渡层的方法来隔离基层金属,只能直接焊接,这就增加了焊接的难度。铝和铁有一定的冶金相容性,可以形成有限固溶体,所以渗铝钢的焊接只要采取适当的工艺措施,其焊接性出现的问题都可以得到解决。渗铝钢的焊接主要存在问题如下:

1)不能采用常规结构钢焊条,如J422或J507焊条,否则焊接工艺性很差,因为有Al2O3进入熔渣,熔渣的黏度、熔点显著增大,焊缝成形不良,脱渣困难,飞溅大,因此必须采用专用焊条。

2)焊缝金属或熔合区产生裂纹是渗铝钢焊接中的主要问题之一。铝是铁素体化元素,焊接时渗铝层中铝的溶入会使焊缝及熔合区的韧性下降,因此对专用焊条的要求必须有一定的合金元素含量(如Cr、Mn、Mo等),使焊缝具有高的抗裂性,防止焊后产生裂纹。

3)焊接区渗层中Al元素含量下降,将导致焊接接头的耐蚀性下降,影响在腐蚀性介质中的使用寿命。焊接时应尽可能采用小的焊接热输入,或采取必要的工艺措施以减小焊缝及熔合区Al元素的含量。

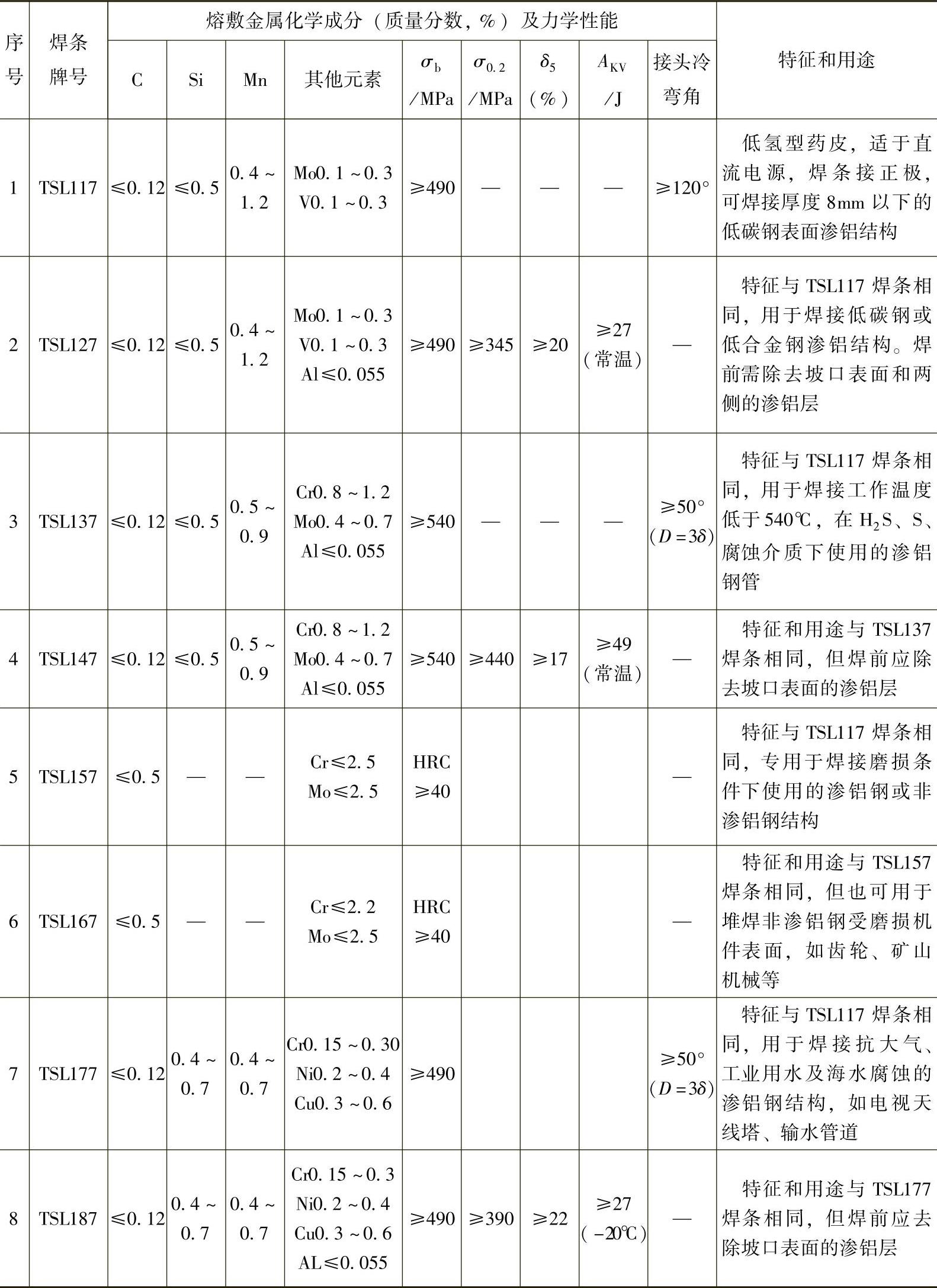

目前,国内外解决渗铝钢的焊接问题,主要有两条措施:一是将渗铝钢接头处的渗铝层刮削干净,用普通焊条焊接,焊后再在焊接区喷涂一层铝;二是采用奥氏体型不锈钢焊条或渗铝钢专用焊条,奥氏体不锈钢焊条指的是Cr23-Ni13型(牌号为EI23-13-16),或Cr25-Ni13型(EI25-13-16);常见国产渗铝钢专用焊条的化学成分力学性能、特性和用途见表5-35。

表5-35 常见国产渗铝钢专用焊条的化学成分、力学性能、特性和用途

注:1.焊缝金属化学成分中w(C)≤0.036%,w(P)≤0.040%。

2.渗铝钢专用焊条的生产企业为桂林焊条厂。(https://www.xing528.com)

3.焊接工艺要点

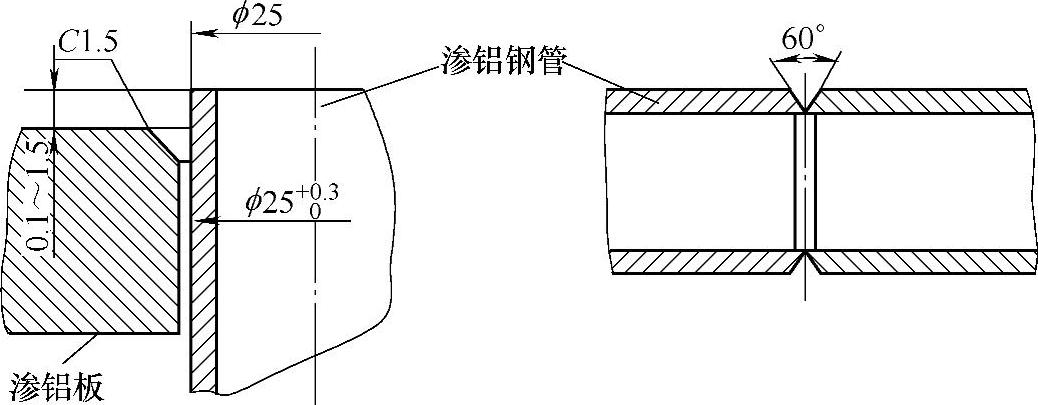

实际生产中经常会遇到渗铝钢的管-板接头或管-管接头的焊接,其常用接头形式如图5-19所示。

图5-19 渗铝钢管-板接头或管-管接头的焊接

渗铝钢管焊接的工艺要点与步骤如下:

1)用坡口机在渗铝钢管接头处开单面V形坡口,坡口角度为60°~65°,钝边1mm以下,接头间隙为3mm左右。焊接装配时应严格保证钢管接口处内壁平齐,错边量应小于壁厚的10%,最大不得超过1mm。定位焊焊缝应尽可能短些,定位焊后不得随意敲击。

2)对于渗铝钢管,管内的焊接接头区域不能在焊后进行喷涂和用其他方法处理的,除了选用使焊缝金属本身耐热、耐蚀的焊条以外,还必须从焊接工艺操作上保证单面焊双面成形。

3)施焊前,在渗铝钢管对接接头的内壁两侧涂覆焊接涂层,该涂层在焊接过程中对熔池有托敷作用,以防止焊穿及确保焊缝表面熔合区熔焊良好,此外在焊接条件下使涂层中的化学渗剂迅速分解,产生活性铝原子并使之向焊接熔合区渗入,以补偿焊接接头背面熔合区渗层中铝的烧损,达到提高焊接熔合区抗高温氧化性和耐蚀性的目的。焊接涂层由化学渗剂层和保护剂层构成。化学渗剂层的作用是向焊接熔合区渗层提供补偿渗铝必需的活性铝原子源和产生较高的铝势。保护剂层的作用是阻止焊接区域氧化性气氛对化学渗剂析出的活性铝原子氧化,保证补偿渗铝过程的进行。

4)在渗铝钢管焊接区域外侧涂覆白垩粉,以防止焊接飞溅的产生,确保渗铝层质量。

5)打底层焊接是渗铝钢管单面焊双面成形的关键,施焊时必须密切注视熔池动向,严格控制熔孔尺寸,使焊接电弧始终对准坡口内角并与焊件两侧夹角成90°。更换焊条要迅速,应在焊缝热态下完成更换,以防止焊条接头处背面出现熔合不良现象。封闭环焊缝时应稍将焊条向下压,以保证根部熔合。打底层焊接要求接头背面焊缝金属与两侧渗层充分熔合;盖面层焊接时要求焊道表面平滑美观,两边不出现咬边。在整个焊接过程中不能随意在渗铝钢管表面引弧,以避免烧损渗铝层。焊后应立即将焊接区域缠上石棉绳进行缓冷,以防止硬化而导致微裂纹的产生,特别是对于铬钼渗铝钢,更应注意焊后进行缓冷。

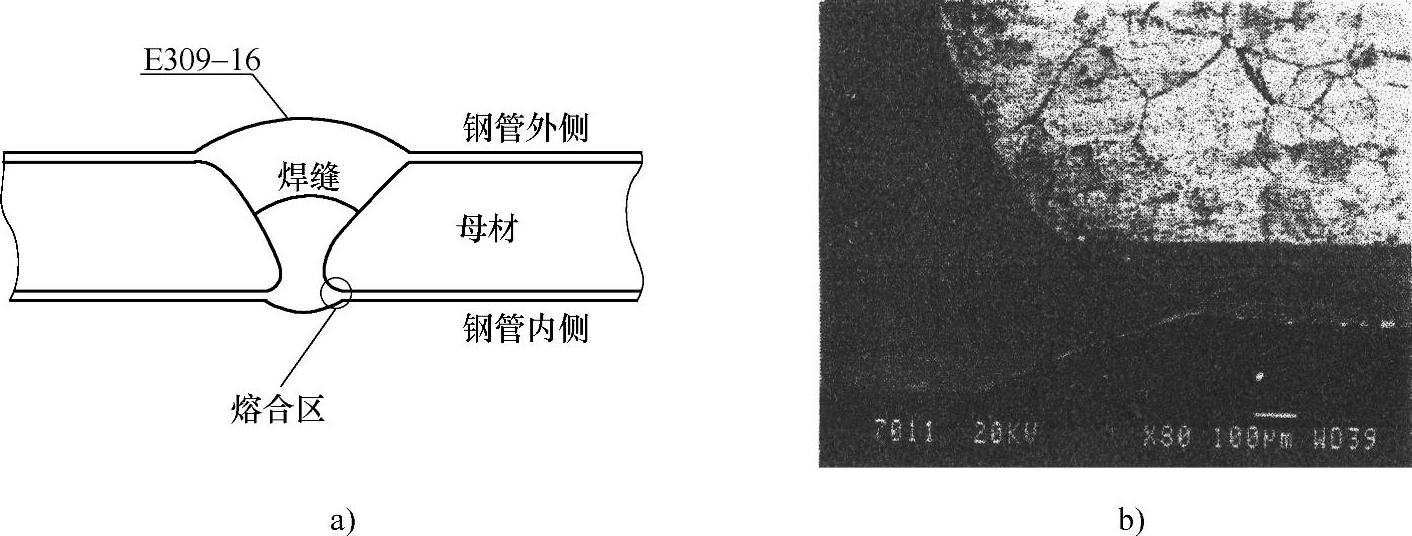

6)采用专用焊条或Cr23-Ni13型(E309-16)奥氏体不锈钢焊条,并且应严格按单面焊双面成形工艺进行渗铝钢管的对接焊,其焊接参数见表5-36。焊接应确保渗铝钢焊缝金属与渗层熔合良好,焊接接头背面的渗铝层从热影响区连续过渡到焊缝,基体金属不外露,保证渗铝钢管焊接区域良好的使用性能,如图5-20所示。采用Cr25- Ni13型不锈钢焊条进行焊接时,与母材互溶后形成的组织接近18-8型奥氏体,其总体耐蚀性无异已远远超过了母材本身。

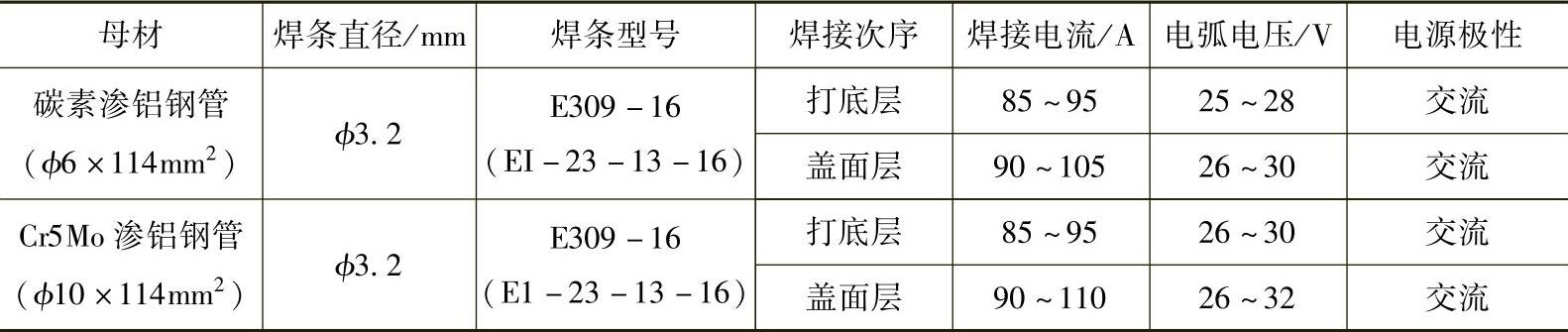

表5-36 渗铝钢管焊条电弧焊的焊接参数

注:表中括号内E1-23-13-16为旧型号的焊条,括号外为2012年新国标焊条型号,如E309-16。

图5-20 渗铝钢管焊缝金属与渗铝层熔合良好

a)焊接接头示意图 b)金相组织特征(100×)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。