1.锻造基本规律

(1)体积不变原理 在锻造前后,毛坯的重量和体积基本上是不变的,也就是说,变形前的体积等于变形后的体积。实际上,在变形前后体积是有一些的改变,如孔洞被压实,密度有所增大,以及表面被氧化等,不过这种体积改变小得可以忽略不计。因此,可以认为,锻造变形是一部分的体积移向另一部分,而不发生体积的改变。这样,我们可以利用计算体积的方法,根据已知量算出有关的未知量。

(2)最小阻力定律 锻工车间生产饼类锻件时,常采用圆柱形毛坯镦粗得到。但是如果改用方形毛坯镦粗,也能得到圆饼锻件,这是由于最小阻力原理的作用的结果。金属颗粒在外力作用下,会产生塑性流动,并且总是沿着阻力最小的方向移动。在锻压行业里,这一现象被称为最小阻力规律。这里所说的阻力,包括摩擦力和工具形状对金属流动的限制止力等。这一规律阐述了金属质点流动的可能性以及流动的方向问题。

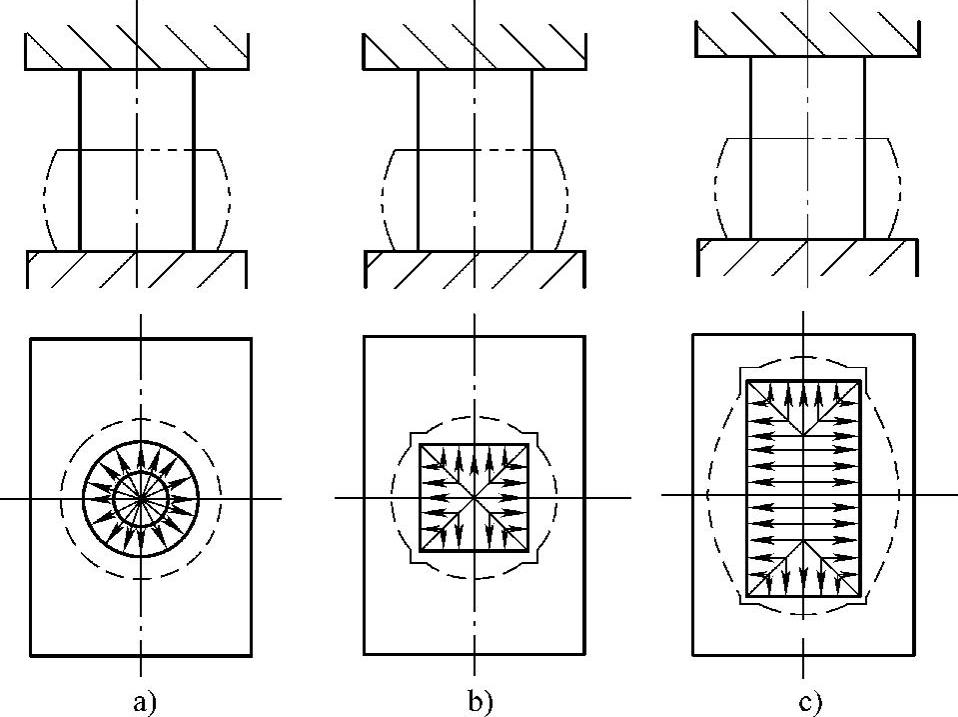

根据这个定律,钢料在自由变形的情况下,各个晶粒都在移动,每个晶粒总是采取最短的路线,即是从该动点到断面周界的垂直线,顺着最小阻力的方向移动。例如,压缩一个圆柱体,则它的各晶粒必沿着最短的路线——半径进行移动,因为圆的周界最小,所以变形后的断面仍是圆的(见图1-4a)。

当压缩一个断面为正方形的柱体时,它的各颗粒沿着各边垂直的方向移动。我们在方形断面上划出对角线,能够看出来每个颗粒都是沿着箭头的方向向四边移动,在每个方向上都是这样的。受力变形后,方形的四边向外弯曲,因为越接近四边形的中点颗粒的流动量越多。当压下量增加时,方形断面逐渐变成近似圆形的断面。如果仍要保持方的断面,那么在对角线处的颗粒必须要多走路程,由于阻力增加,事实上,这样变形是不可能的。因此,方柱体毛坯在平砧间镦粗时(见图1-4b),若接触面上沿各个方向的摩擦因数相同,因为对边距离最短,沿该方向尺寸增加遇到的阻力最小,沿该方向尺寸则显著增加。对角线方向距离最大,所以沿该方向尺寸增加的较慢。随着镦粗程度的增加,方形断面逐渐变成圆形断面。

当压缩一个断面为长方形的柱体时,在变形区断面上连接两个二等分角线的交点,如此把断面分成四个区域。压缩时,每个区域的颗粒沿着长方形的各边垂直方向移动,大多数颗粒是向垂直于长方形的大边移动的。这样移动的结果,长方形断面变成椭圆形,最后成圆形,如图1-4c所示。

图1-4 不同断面形状坯料的镦粗变形

a)圆柱坯料 b)正方体坯料 c)长方体坯料

把长方形时的变形区,按最小阻力定律分为四个流动区域。其梯形区域流出的金属多于三角形区域流出的金属,可判断锻造时金属如何流动,在今后的章节中会经常应用;同时,它也是工艺制订和实际操作中了解金属流动方向的依据。

2.工具与金属接触面上的摩擦对变形的影响

由于毛坯与工具在接触面上存在着摩擦,从而使金属变形受到了阻碍,引起金属的不均匀变形。

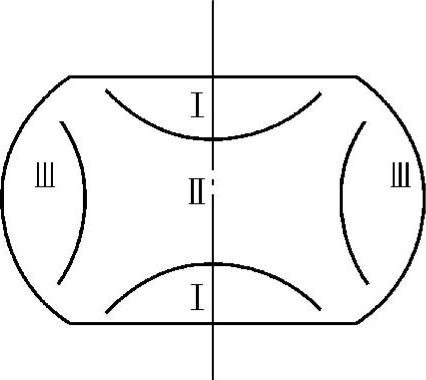

由摩擦所引起的内部不均匀变形,可用最常见的圆柱镦粗来说明。圆柱体坯料在平砧间镦粗时,由于砧面与坯料间的摩擦力,以及砧对坯料端面的冷却作用,镦粗后呈鼓形,中间粗,两端细。内部变形也不均匀,按变形程度的大小,大致可以分为三个区(见图1-5),第Ⅰ区变形最小,第Ⅱ区变形最大,第Ⅲ区变形中等。由于第Ⅱ区变形很大,它对于圆柱表面就有一个很大的胀力,因此在镦粗低塑性材料(如高速工具钢)时,表面就容易生裂纹。但事情都是一分为二的,摩擦对金属成形有不利的一面,但也有有利的一面。辊锻时,摩擦就有利于轧辊咬入轧件;模锻时,飞边的桥部分做得很薄,就是利用桥口部分的摩擦阻力来阻止型槽内金属外流,从而有助于型槽各处充满。

图1-5 镦粗时的内部变形区分布

Ⅰ—最小变形区 Ⅱ—最大变形区 Ⅲ—中等变形区

3.工具形状对变形的影响(https://www.xing528.com)

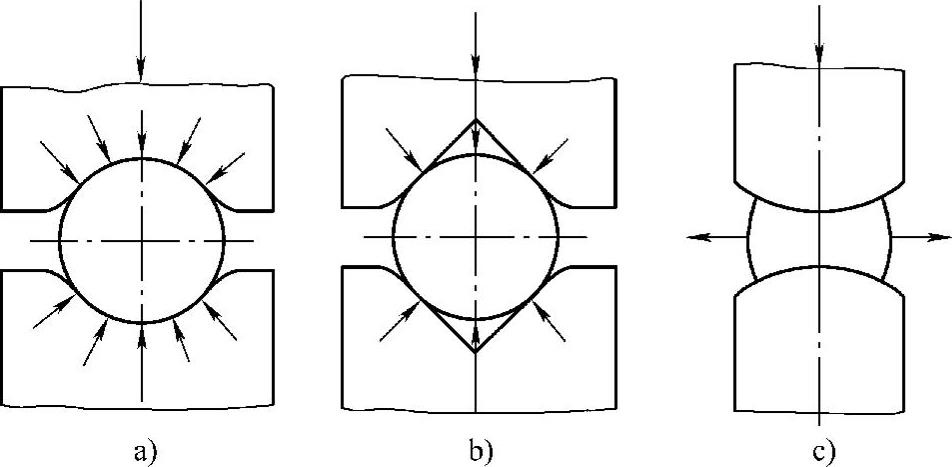

工具形状不同,造成金属沿各个方向的变形阻力也不一样,如图1-6a、b所示,在半圆形砧或V形砧内拔长时,工具的侧表面压力迫使金属沿轴向伸长,这就是利用砧拔长效率较高的原因。图1-6c所示的工具则产生相反的结果,金属利于横向伸展。小农具锻造中的开片工序,时常采用弧形砧,迫使工件向横向展宽,以得到所需要的锻件形状。

图1-6 工具形状对金属塑性变形和流动的影响

a)半圆形砧 b)V形砧 c)弧形砧

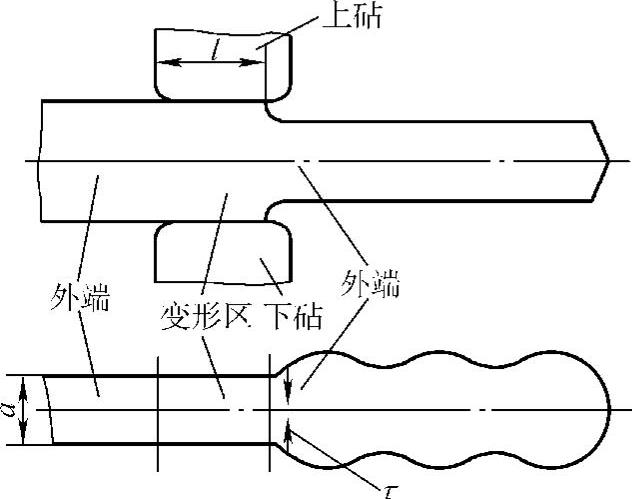

4.不变形部分的金属对变形部分金属的影响及变形金属相互间的影响

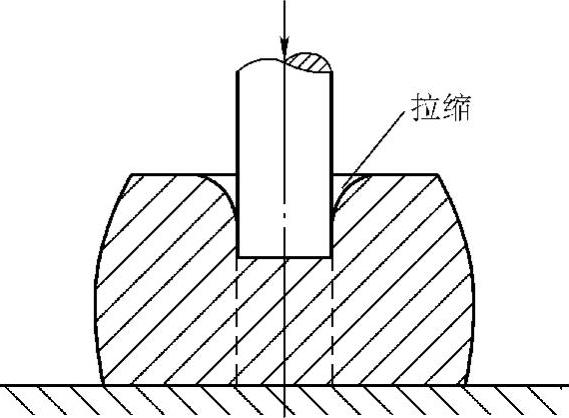

例如,金属在拔长时,由于变形部分金属的横向展宽受到两端不变形部分的牵制(见图1-7),因此,横向展宽量就比自由镦粗时少。又如冲孔时(见图1-8),冲子下面金属的流动受到周围环形金属的阻碍,由于金属本身是一个整体,冲子下面的金属流动时,又拉着周围的金属向下移动,造成了所谓的“拉缩”现象。

图1-7 拔长时不变形外端对变形金属的影响

图1-8 冲孔时变形部分金属相互影响

当环壁很薄时,严重的拉缩导致坯料外径上小下大、上端面拉缩凹进、底部翘底的严重畸形(“走样”)。如果环壁很厚,径向阻力大,坯料直径不易扩大,冲孔后上小下大的现象就不显著,拉缩也较小。

5.坯料本身性质不均匀对变形的影响

坯料本身性质不均匀对变形部分有很大的影响。例如,坯料两端加热温度不一样,在镦粗时,温度高的一端就变形大,低的一端则变形小。这一特点在生产上常被采用,如局部镦粗时,往往要将不变形部分用水冷却。镦锻铆钉时则采用局部加热。

6.锻锤吨位对金属变形的影响

当锻锤打击能量不足时,变形多集中在工件的表层;打击能量足够时,变形才可深入到工件中部去。

总之,锻件在锻造过程中的成形问题与很多因素有关,只有弄清楚各种因素对变形的影响,并根据具体情况制造条件,化不利因素为有利因素,就能又快又好地进行锻造加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。