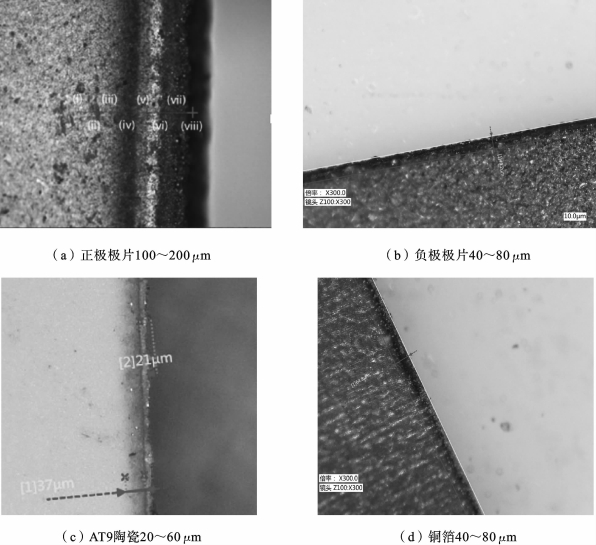

热影响区域是指在加工过程中,沿着激光切口附近的区域被加热,导致了金属的结构发生一定的变化,这种变化会导致金属产生硬化的现象。热影响区域的存在对于激光切割来说是比较不利的,尤其对金属表面以及边缘的光滑程度会产生不良的影响。热影响区域除了会导致金属硬化外,还会导致金属边缘出现凹陷和腐蚀等现象,这种情况就导致实际加工过程中有可能出现误差的现象。在精密加工过程中,细微的变化就会导致金属片材的精度出现误差,直接影响了切割质量。图2-5所示的是锂电材料热影响区。

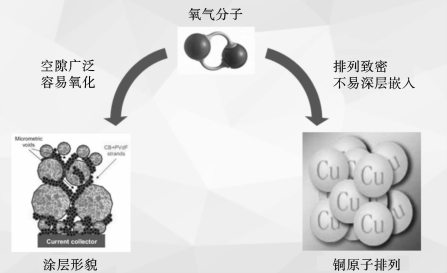

激光束低能量区,无法切断材料,但高温引起材料氧化,形成热影响区,如图2-6所示。激光切割的热影响区如图2-7所示。

图2-5 锂电材料热影响区

图2-6 激光无法切断视图

图2-7 激光切割的热影响区

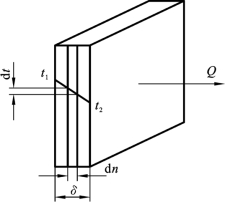

锂电材料激光切割的导热模型(见图2-8),可以用式(2-13)表示;热传递模型如图2-9所示。

材料热传导长度= 传热速率× 作用时间

![]()

式中:Δd 是材料热传导长度;λ是导热系数;ρ是材料密度;C 是比热容;t是作用时间。式(2-13)表明,激光对材料的热影响仅取决于材料的传热特征和激光的脉冲宽度;对于负极材料石墨:λ=129 W/(m·K),ρ=2250 g/cm3,C=710 J/(kg·K),代入式(2-13)得出:Δd=2.84μm;同理,对于铜箔:λ=398 W/(m·K),ρ=8900 g/cm3,C=386 J/(kg·K),代入式(2-13)得出:Δd=3.4μm。结果表明:在激光脉冲时间内,热量传递的深度为微米级。

图2-8 激光切割的导热模型(https://www.xing528.com)

图2-9 锂电材料激光切割的热传递模型

由于锂离子电池极片是双面涂层+中间集流体金属层的结构,而且涂层与金属箔材之间性质差异大,对激光作用的响应也不相同,锂电材料表层结构如图2-10所示。激光作用在负极石墨层或正极活性物质层时,由于它们具有很高的激光吸收率,导热系数也很低,因此,涂层需要相对较低的熔化和汽化激光能量,而金属集流体对激光具有反射作用,并且热传导快,使金属层的熔化和汽化激光能量升高。

图2-10 锂电材料表层结构

LFP氧化产物对电池的影响:

激光瞬间超高温作用下,LiFePO4中的2价铁发生氧化:

![]()

Fe2O3与锂离子的反应:

![]()

标准摩尔生成吉布斯自由能是指由标准状态的稳定单质生成标准状态下1 mol化合物时的吉布斯自由能变化,符号ΔGf,单位kJ/mol。稳定单质的ΔGf为零。

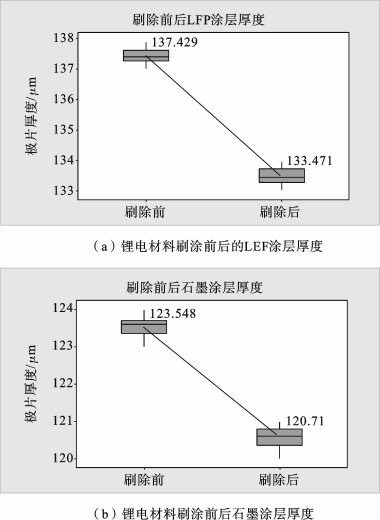

活性材料热影响区成分、涂层热影响区厚度、Fe3+含量、铜箔热影响区厚度、Cu2+含量都会影响电池性能;热影响区刷除后,阴极极片厚度仅减少4μm,阳极极片厚度仅减少3μm,对电池容量的影响约0.008%。锂电材料刷涂前后涂层如图2-11所示。

图2-11 锂电材料刷涂前后图层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。