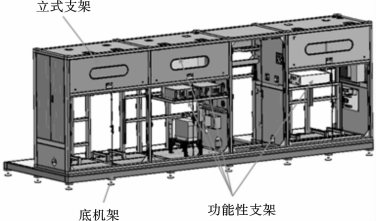

1.机架模组

1)主要构成

机架主要由立式机架、卧式机架、防尘电控箱、其他功能性支架等构成,如图5-9所示。

2)功能描述

使用方通切割机架,其中立式机架承载功能性模组,卧式机架支撑整体结构。

图5-9 机架模组

3)关键参数及要求

(1)机架长、宽、高:8000 mm、2300 mm、2900 mm(含FFU 净空);

(2)预计整机重量:14 t,厂房地面承载:≤1 t/mm2。

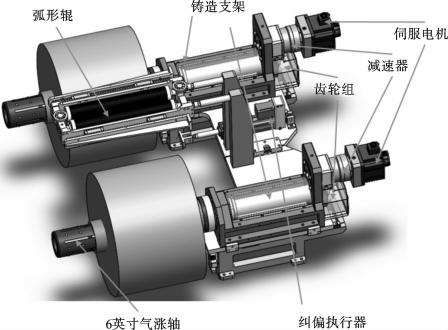

2.放卷模组

1)主要构成

放卷模组主要由气胀轴、弧形辊、纠偏执行器、伺服电机、减速机、齿轮组、铸造支架等构成,如图5-10所示。

图5-10 放卷模组

2)功能描述

(1)放卷模组使用自动充放气气胀轴承载材料;

(2)伺服电机通过减速机、齿轮组驱动材料稳定转动;

(3)纠偏执行器推动铸造支架整体移动以调整材料位置执行纠偏动作;

(4)弧形辊保证材料展开的同时并防止材料翻折;

(5)双6英寸气胀轴:一备一放。

3)关键参数及要求

(1)电机功率:4.0 kW;

(2)减速比:18.67;

(3)有效纠偏行程:±75 mm;

(4)6英寸气胀轴有效长度:835 mm;

(5)放卷轴中心离地距离:800 mm;

(6)收卷轴外端面到防护外罩距离:140 mm(65~215 mm)。

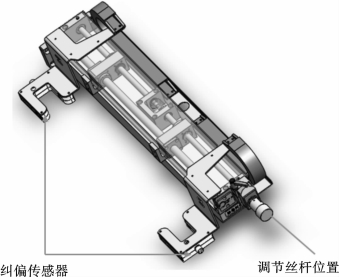

3.放卷纠偏模组

1)主要构成

放卷纠偏模组主要由超声波纠偏传感器、调节丝杆、纠偏支架等构成,如图5-11所示。

图5-11 放卷纠偏模组

2)功能描述

(1)采用双超声波纠偏,追踪材料两侧边缘;

(2)宽幅调节丝杆使用左右旋一体调节,带有锁死机构与圈数显示器。

3)关键参数及要求

(1)传感器响应时间:3 ms;

(2)检测范围:10 mm;

(3)整体纠偏精度:±0.1 mm;

(4)调节丝杆导程:12 mm。

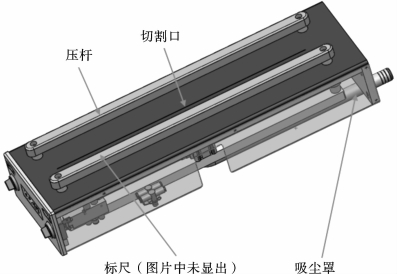

4.接带平台模组

1)主要构成

接带平台模组主要由压杆、除尘罩、标尺等构成,如图5-12所示。

图5-12 接带平台模组

2)功能描述

(1)接带平台采用双压杆式结构,压杆手动调节前后压杆动作;

(2)切割口下配有负压除尘罩,在设备停机接带时开启,吸除切割粉尘;

(3)切割位置配有标尺,方便断带时判断复原接带位置。

5.张力检测模组

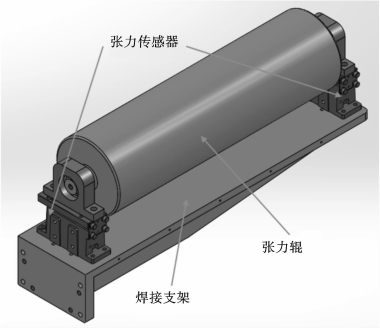

1)主要构成

张力检测模组主要由张力传感器、张力辊、焊接支架等构成,如图5-13所示。

2)功能描述

(1)通过张力传感器实时检测料带实际张力;

(2)系统通过张力检测数据并监控张力变化,具备异常报警停机功能。

3)关键参数及要求

(1)过辊直径:150 mm;

图5-13 张力检测模组

(2)传感器量程:≥150 N(一对合计)。

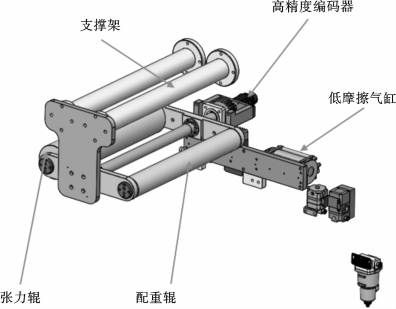

6.张力摆杆模组

1)主要构成

张力摆杆模组主要由张力辊、配重辊、低摩擦气缸、高精度编码器、支撑架等构成,如图5-14所示。

图5-14 张力摆杆模组

2)功能描述

(1)电位器检测角度信号,控制放卷速度,缓存料带长度;

(2)电控比例阀控制低摩擦气缸气压以调节张力大小,保持张力稳定。

3)关键参数及要求

(1)23位高精度编码器(带符号);

(2)低摩擦气缸缸径:63 mm;

(3)控制张力区间:10~150 N;

(4)匀速段张力波动:≤±5%。

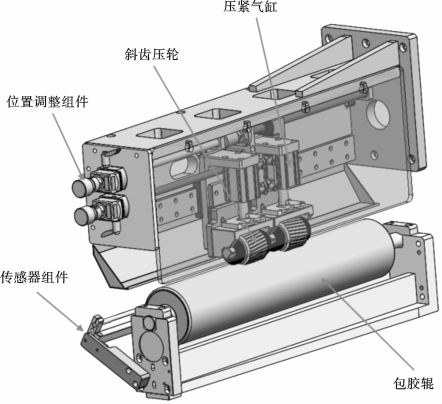

7.前置加强筋模组

1)主要构成

前置加强筋模组主要由压紧气缸、精密调压阀、斜齿轮、包胶辊、位置调整组件、传感器组件、压力开关等构成,如图5-15所示。

图5-15 前置加强筋模组

2)功能描述

(1)通过精密调压阀精确调节斜齿压辊压力,控制加强筋深度;

(2)调压阀配有压力开关监测压轮压力,压力波动超出设定值时报警并弹开压轮;

(3)使用位置调整组件分别调整内外两组压轮位置,调整组件配有圈数显示器,量化调整幅度;

(4)配有对射式传感器,检测料带位置,在料带跑偏时进行报警,并抬起压轮;

(5)正极使用过辊代替并预留安装空间。

3)关键参数及要求

(1)包胶辊直径:100 mm;

(2)气缸缸径:φ32 mm,行程:25 mm;

(3)气缸压力:0~0.6 MPa,可调;

(4)包胶材质本色聚氨酯硬度:A60~A70;

(5)调节丝杆导程:12 mm。

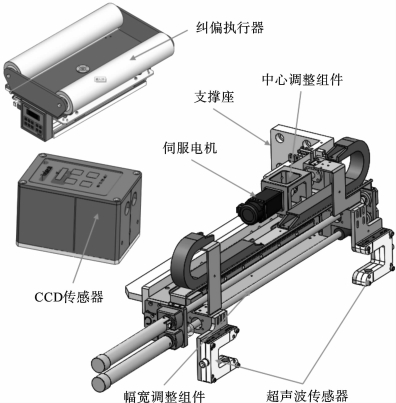

8.行进纠偏模组

1)主要构成

行进纠偏模组主要由纠偏执行器、中心调整组件、支撑座、幅宽调整组件、伺服电机、纠偏执行器等构成,如图5-16所示。

图5-16 行进纠偏模组

2)功能描述

(1)正极采用双CCD 纠偏追踪两侧陶瓷边线,保持涂布区居中,负极采用双超声波纠偏追踪两侧材料边缘,保持整体材料居中(分切前,行进纠偏建议正负极均使用超声波传感器);

(2)使用伺服电机驱动滚珠丝杆精确调节两个纠偏传感器的中心位置应在自动运行模式下和后段;

(3)电机自动调整对中料带,纠偏组件检测极片,以极片中心为基准,通过行进纠偏器纠正料带位置,以保证极耳切割/分条精度(负极用超声波传感器,正极用光电传感器)。

3)关键参数及要求

(1)丝杆导程:12 mm;

(2)滚珠丝杆导程:2 mm;

(3)纠偏精度:±0.1 mm;

(4)纠偏行程:±10 mm。

9.压带模组

1)主要构成

压带模组主要由压紧气缸、压紧块、支架、调压阀、挡油罩等构成,如图5-17所示。

图5-17 压带模组

2)功能描述

(1)在设备停止运行进行接带或者断带时,气缸动作推动压紧块,将材料固定在过辊轴上,方便进行接带工作;

(2)气缸带有调压阀、节流阀等装置调整压带力度,不破坏材料图层且料带固定牢固;

(3)压紧块与材料接触面使用非金属软质材料。

3)关键参数及要求

接片块上固定有胶条,气缸缸径为φ32 mm,行程为30 mm,压力在0~0.6 MPa可调。

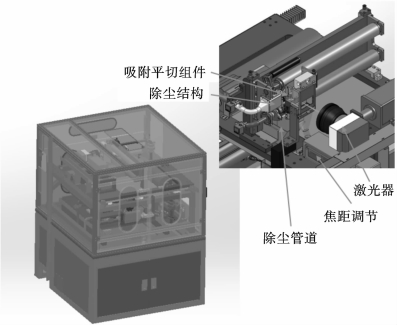

10.激光切割模组

1)主要构成

激光切割模组主要由水冷脉冲激光器、负压吸附平切组件、正反面吹吸除尘结构、手动焦距调节、伺服幅宽调节、除尘管道等构成,如图5-18所示。

图5-18 激光切割模组

2)功能描述

(1)使用2台激光器对材料两侧分别制片,极耳形状尺寸可自定义,Mark孔位置与形状可自定义;

(2)负压组件保证材料稳定不抖动;

(3)正反面吹吸除尘,经过分切调整组件,将材料迅速分开,与切割同步除尘,减少极片粉尘污染;

(4)手动焦距调节配有标尺量化调整;

(5)幅宽调整采用伺服驱动的线性模组,可精确调整幅宽;

(6)切割后配有防翻折板、防抖动辊、漏切检测传感器;

(7)所有吹吸管道均配有流量调节阀,负压管道配有负压检测表;

(8)切割口下部配有废料收集管道,采用负压抽取连续或非连续废料,并做切割和压缩。

3)关键参数及要求

(1)激光器功率:200 W;

(2)焦距调节标尺精度:0.01 mm;

(3)负压管道风速:≥23 m/s;

切割工位1 m 以内使用金属或阻燃软管管道。

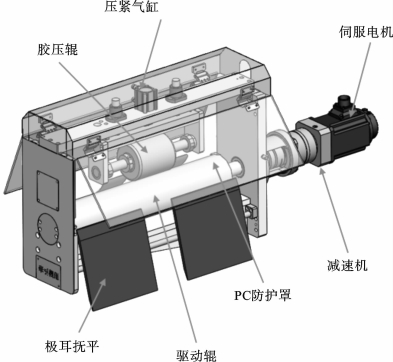

11.主驱动模组

1)主要构成

主驱动模组主要由驱动辊、伺服电机、压紧气缸、调压阀、极耳抚平、胶压辊、减速机等构成,如图5-19所示。

图5-19 主驱动模组

2)功能描述

(1)稳定设备速度,隔断前后张力;

(2)使用气缸压紧驱动辊与压轮,提高材料在驱动辊上的摩擦力;

(3)驱动辊由伺服电机减速器驱动,精确控制转速,维持料带速度稳定;

(4)驱动辊前后均设有极耳防翻折装置,保护极耳不翻折;

(5)出入料口使用可开关PC防护罩,方便操作。

3)关键参数及要求

(1)驱动辊材质为45#钢镀硬铬,直径100 mm;

(2)胶压辊材质为PEDM,直径φ100 mm;

(3)气缸压力在0~0.6 MPa可调,缸径φ32 mm,行程20 mm;

(4)伺服电机功率:1 kW;

(5)减速比:5。

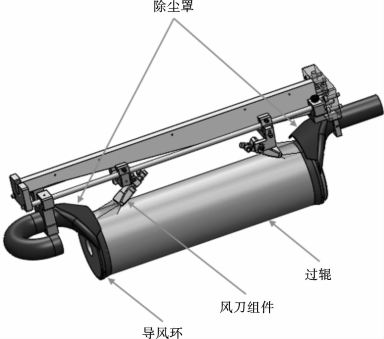

12.风刀除尘模组

1)主要构成

风刀除尘模组主要由过辊、除尘罩、导风环、风刀组件、幅宽调整装置等构成,如图5-20所示。

图5-20 风刀除尘模组

2)功能描述

(1)使用高效风刀对极耳切割位置进行除尘;

(2)安装有导风环与大面积除尘罩,将风刀吹落的粉尘导出,避免二次污染;

(3)除尘罩、风刀均设有幅宽调整装置与锁定装置,方便换型调整。(https://www.xing528.com)

3)关键参数及要求

(1)过辊直径:φ150 mm;

(2)风刀出风口最大风速:60 m/s,风压在0~0.6 MPa可调,流量可调;

(3)风刀可调角度:0°~30°;

(4)导风环角度:15°。

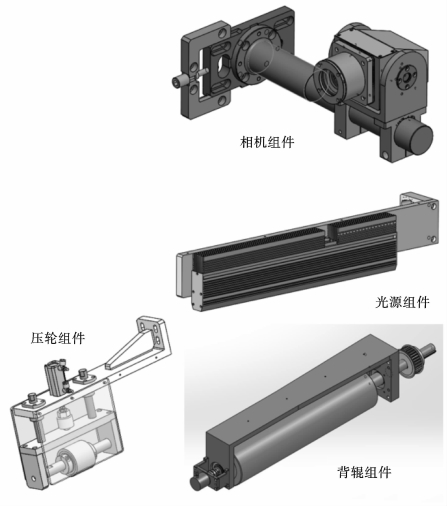

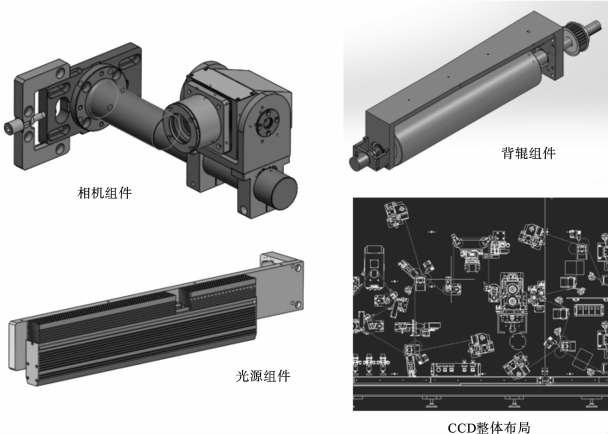

13.视觉检测系统及缺陷CCD 检测模组

视觉检测系统及缺陷CCD 检测模组是极片切割检测装置的核心部分,通过获取极片图片进行处理,判断极片是否存在缺陷,决定了整个自动检测分选装置的成败。视觉检测系统的设计包含两部分:图像采集与图像处理。图像采集主要是硬件方面,主要包含相机、镜头、光源、计算机等的选型设计;图像处理主要是软件方面,包含图像处理算法研究、上位机程序开发、处理结果输出等的开发设计。

1)主要构成

视觉检测系统及缺陷CCD 检测模组主要由线阵相机、高频光源、背辊组件、压轮组件等构成,如图5-21所示。

2)功能描述

(1)使用高速线阵相机对激光切割后的极耳间距、极片长度、正反面涂布区缺陷进行检测;

(2)背辊组件配有高精度编码器,采集材料运行长度信息;

(3)压轮组件增强极片与背辊之间摩擦,防止材料打滑,影响图像合成。

3)关键参数及要求

(1)过辊直径:φ120 mm;

(2)线阵相机像素:8K,拍摄幅宽:450 mm,单像素精度:0.056 mm;

(3)编码器规格:精度等级12位,带A、B 差分相,采集精度0.025°(1.5分)。

图5-21 视觉检测系统及CCD 缺陷检测模组

14.极耳尺寸CCD 检测模组

极耳尺寸CCD 检测模组中的采集功能可获取高质量图片,图像处理功能可准确有效地处理图片。视觉检测系统设计主要考虑计算精确度、处理准确度、编程灵活度、开发周期及硬件平台的通用性等。根据极片缺陷的特性、装置所在环境、系统运行环境来合理选择相机、镜头、光源和计算机等。考虑到系统的稳定性、鲁棒性和程序执行效率,应选择较成熟的机器视觉算法库和开发环境。

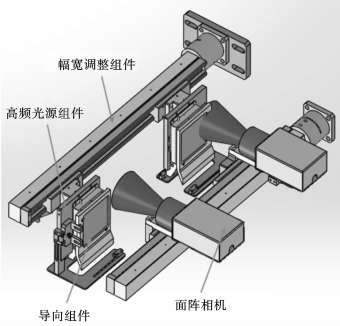

1)主要构成

极耳尺寸CCD 检测模组主要由面阵相机、高频光源组件、导向组件、幅宽调整组件等构成,如图5-22所示。

2)功能描述

(1)使用高速面阵相机对激光切割后的极耳高度、极耳长度、极耳带料宽度进行检测;

图5-22 极耳尺寸CCD 检测模组

(2)导向组件扶正极耳,防止极耳弯折导致检测误差,并配有高速对射式传感器作为拍照信号触发源;

(3)使用直线滑轨幅宽调整,保证换型时快速定位;

(4)采集极耳尺寸高度数据,作为二级纠偏反馈,行程在线闭环控制。

3)关键参数及要求

面阵相机像素为500 万,拍摄面积为100 mm×100 mm,单像素精度0.042 mm。

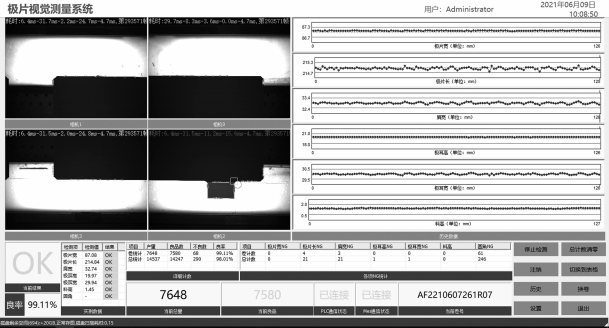

极片视觉系统界面如图5-23所示,采用多个相机检测;相机2检测的项目有产量、良品率、不良数量、不良品率等;相机3检测的项目有极片宽、极片长、肩宽、极耳高、极耳宽、料高、圆角等。

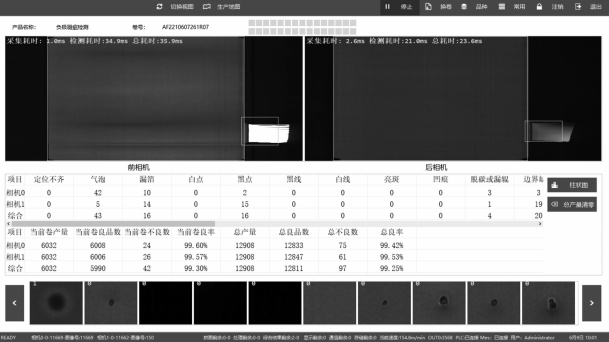

图5-24所示的是负极瑕疵检测界面,通过前相机和后相机结合检测,检测参数有定位不齐、气泡、漏箔、白点、黑色、黑线、白线、亮斑、凹痕、脱碳、边界缺失等。根据检测结果能够统计出当前卷产量、当前卷品数、当前卷不良数、当前卷良率、总产量数、总不良数、总不良率、总良率。图5-25所示的是极耳CCD 测量图像。

15.分切刀模组

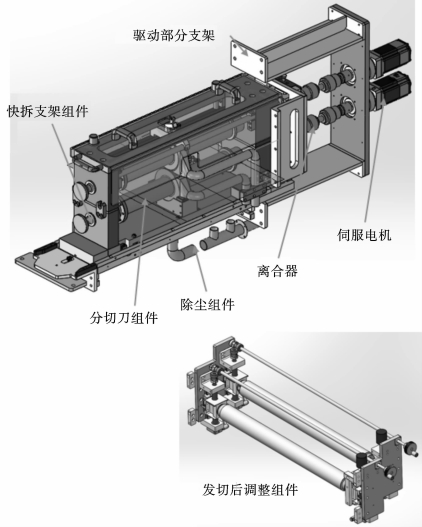

1)主要构成

分切刀模组主要由分切刀组件、除尘组件、离合器、伺服电机、驱动部分支架、快拆支架组件、极耳抚平、导向轴、酒精适配器等组成,如图5-26所示。

图5-23 极片视觉系统界面

图5-24 负极瑕疵检测界面

2)功能描述

(1)使用刀具对制片后材料进行分切;

(2)分切刀组件包含上下分切刀、分切刀驱动轴;

(3)分切刀组件被安装在快拆支架上,使用配有对接平台的升降小车进行独立拆装;

图5-25 极耳CCD 测量图像

图5-26 分切刀模组

(4)伺服电机通过离合器与分切驱动轴连接;

(5)刀具除尘毛毡配有负压除尘组件,清理分切粉尘;

(6)材料在进入分切刀前有极耳防翻折板保护,入切角度有导线辊调整;

(7)经过分切后调整组件,将材料迅速分开,产生漏金属。

3)关键参数及要求

(1)上刀直径130 mm,尖刀角度30°,下刀直径130 mm,尖刀角度90°,刀具材质为钨合金;

(2)入切导向轴直径为35 mm,分切后调整导向轴直径为50 mm,材质为铝合金,光洁度为HV750;

(3)上下刀啮合,其横向间隙可调,可调范围为0~0.2 mm。

16.分切后幅宽CCD 检测模组

1)主要构成

分切后幅宽CCD 检测模组主要由线阵相机、高频光源组件、背辊组件等构成,如图5-27所示。

图5-27 分切后幅宽CCD 检测模组

2)功能描述

(1)使用高速线阵相机对激光切割后的幅宽进行检测;

(2)采集极片宽度数据,作为三级纠偏反馈,行程在线闭环控制。

3)关键参数及要求

(1)过辊直径:φ120 mm;

(2)线阵相机像素为4K,拍摄幅宽为225 mm,单像素精度为0.056 mm。

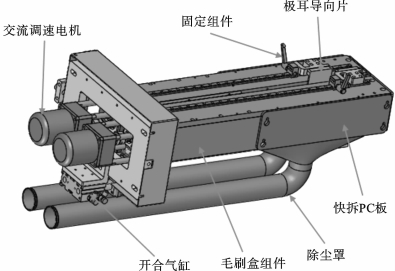

17.毛刷除尘模组

1)主要构成

毛刷除尘模组主要由毛刷盒组件、除尘罩、开合气缸、交流调速电机、极耳导向片、幅宽调整组件、快拆PC板等构成,如图5-28所示。

图5-28 毛刷除尘模组

2)功能描述

(1)交流调速电机经减速机减速,稳定驱动毛刷转动清除粉尘,并通过除尘罩负压抽走粉尘;

(2)毛刷可通过快拆PC板位置拆下更换;

(3)气缸控制正反毛刷盒的开合,方便穿带;

(4)极耳导向片保护极片不被刮伤;

(5)幅宽通过直线导轨调整,带有锁定装置。

3)关键参数及要求

(1)毛刷直径为φ66 mm,毛刷有效宽度为220 mm;

(2)导杆气缸缸径:φ20 mm;

(3)开合宽度:20 mm;

(4)减速比:3.6。

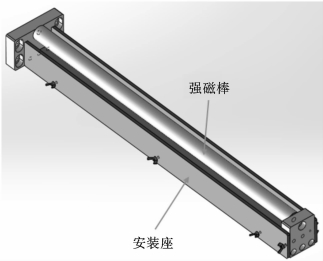

18.除铁模组

1)主要构成

除铁模组主要由强磁棒、安装座等构成,如图5-29所示。

图5-29 除铁模组

2)功能描述

(1)强磁棒对材料表面进行除铁处理;

(2)安装座使用无磁元器件。

3)关键参数及要求

(1)磁棒磁通量为10000 GS,长度大于450 mm;

(2)与极片距离在0~20 mm 可调。

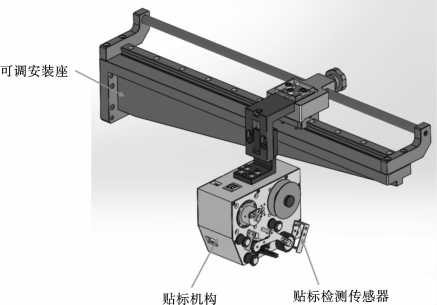

19.贴标机构模组

1)主要构成

贴标机构模组主要由可调安装座、贴标机构、贴标检测传感器等构成,如图5-30所示。

2)功能描述

(1)采取三组CCD 报警信号,对切割质量有问题的材料进行贴标,贴标后由色标传感器进行检测,确保贴标动作准确有效;

(2)贴标位置通过导轨调整,带有锁定装置。

3)关键参数及要求

贴标精度为±15 mm。

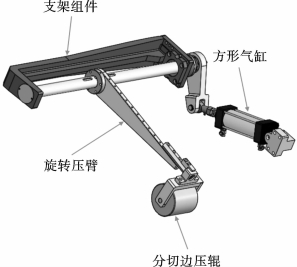

20.收卷分切边压辊模组

1)主要构成

收卷分切边压辊模组主要由方形气缸、分切边压辊、旋转压臂、支架组件、高精度电位器、电控比例阀等构成,如图5-31所示。

图5-30 贴标机构模组

图5-31 收卷分切边压辊模组

2)功能描述

(1)压辊可随收卷直径变化摆动,宽度可调;

(2)电位器反馈角度信息,电控比例阀调节气缸压力,保证压辊恒压力压料带;

(3)气缸控制压辊的抬升及下压。

3)关键参数及要求

(1)压辊材质为铝合金,直径为φ100 mm;

(2)气缸缸径为50 mm,气缸行程为100 mm;

(3)压力在0.1~0.6 MPa可调。

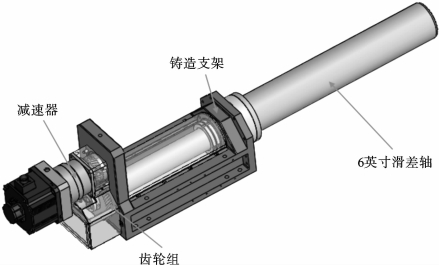

21.收卷模组

1)主要构成

收卷模组主要由6英寸滑差轴、铸造支架、齿轮组、减速器、电控比例阀等构成,如图5-32所示。

图5-32 收卷模组

2)功能描述

(1)收卷模组使用自动充放气滑差轴承载材料;

(2)伺服电机通过减速机、齿轮组驱动材料稳定转动;

(3)PLC采集张力检测信号,控制电控比例阀调节滑差轴摩擦,稳定张力。

3)关键参数及要求

(1)电机功率:4.0 kW;

(2)减速比:18.67;

(3)6英寸滑差轴:总长度为835 mm,有效滑环为250 mm 左右;

(4)上收卷轴中心离地距离:1600 mm;

(5)收卷轴外端面到防护外罩距离:140 mm。

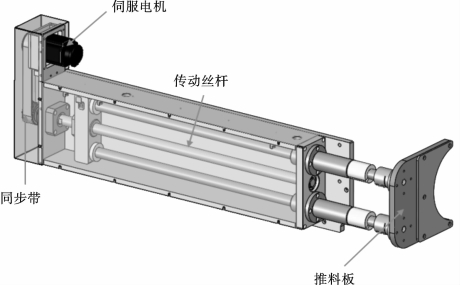

22.推料模组

1)主要构成

推料模组主要由伺服电机、同步带、传动丝杆、推料板等构成,如图5-33所示。

图5-33 推料模组

2)功能描述

(1)当收卷结束时,可手动操作推料机构将材料推出收卷轴,将成品转移至卸料小车;

(2)机构驱动采用伺服电机,传动采用同步带加丝杆结构。

3)关键参数及要求

(1)电机功率:0.4 kW;

(2)最大推出距离:600 mm 左右;

(3)推料板圆弧开口直径:190 mm。

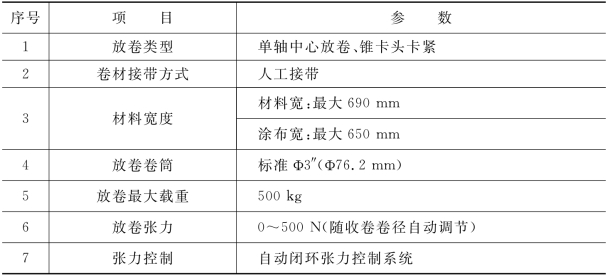

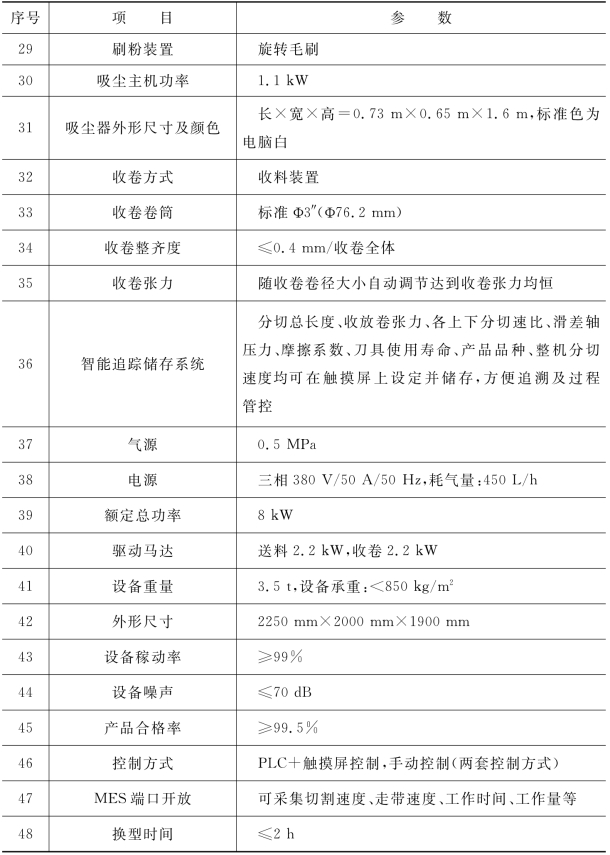

设备主要技术参数如表5-2所示。

表5-2 设备主要技术参数

续表

续表

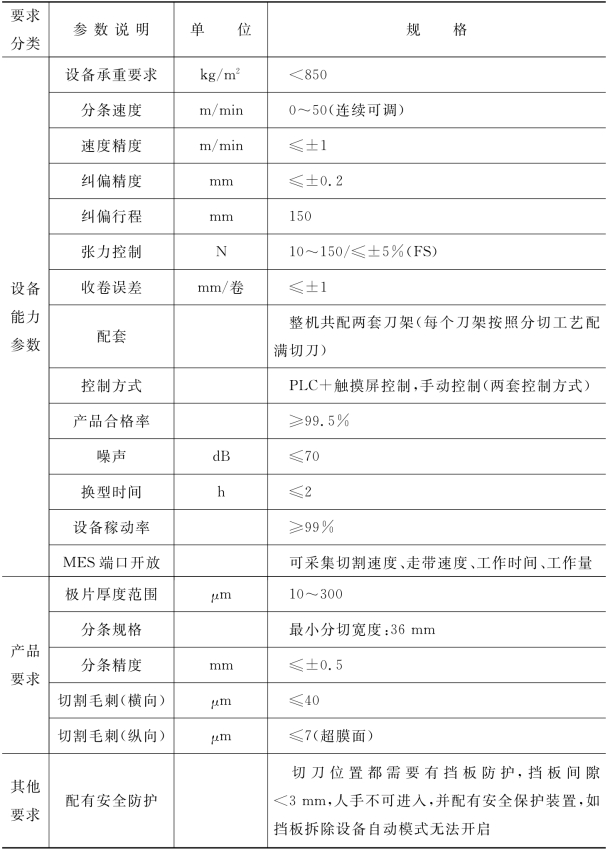

主要精度参数如表5-3所示。

表5-3 主要精度参数

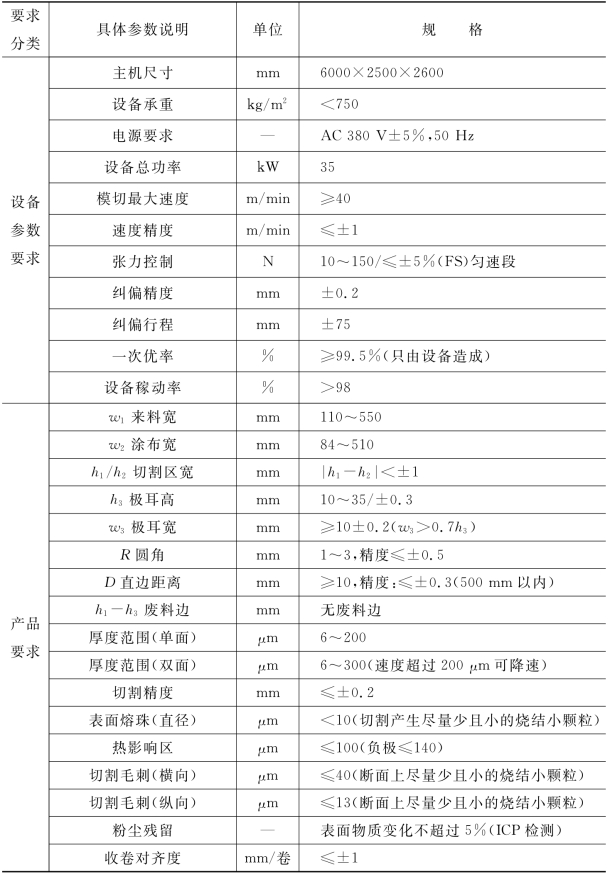

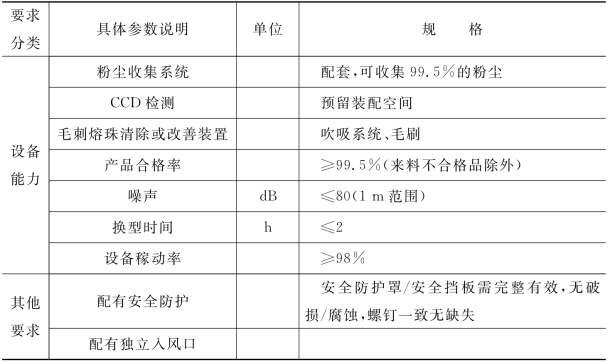

激光模切机总体技术要求如表5-4所示。

表5-4 激光模切机总体技术要求

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。