为了应用有限元法计算齿根弯曲应力,首先必须计算出齿廓上各点的坐标。齿轮分为两部分,渐开线部分与过渡曲线部分。用滚刀加工齿轮其过渡曲线是延伸渐开线,而用轮形插齿刀加工的齿轮其过渡曲线是延伸外摆线。计算渐开线部分各点的坐标并不难,而计算过渡曲线上各点的坐标并且使之和渐开线部分正确连接则是需要研究解决的一个问题。分析齿廓的范成过程,并将此过程编成计算机程序,输入计算机,就可以精确地得到整个齿廓的坐标。

(1)范成过程。图3-4表示滚切一直齿轮的几何关系,LM是齿条刀刃的直线部分, 是刃端的圆角部分,Q是圆角部分的圆心,设X-P-Y是一个固定的直角坐标系,X1-O1-Y1是设在齿条上的坐标系,并令滚动节线位于O1X1轴上和固定轴PX重合,而O1Y1轴等分刀具的齿槽。滚切齿轮时,齿条上的X1O1Y1坐标随齿条向左移动,O1X1轴也就在固定坐标轴PX上移动。

是刃端的圆角部分,Q是圆角部分的圆心,设X-P-Y是一个固定的直角坐标系,X1-O1-Y1是设在齿条上的坐标系,并令滚动节线位于O1X1轴上和固定轴PX重合,而O1Y1轴等分刀具的齿槽。滚切齿轮时,齿条上的X1O1Y1坐标随齿条向左移动,O1X1轴也就在固定坐标轴PX上移动。

设被加工齿轮的圆心为O2,P是齿条刀具和齿轮的啮合节点,O2P是齿轮的节圆半径,滚切时齿轮的节圆和齿条的滚切节线作纯滚动。

先研究切制渐开线部分:过P点作压力角为α的啮合线TM,瞬时的切削点一定是落在啮合线上,并且就是啮合线和齿条直线部分的交点。当移动坐标O1Y1轴位于O1′Y1′时,啮合线通过直线刀刃的最低点M。这时开始切出齿廓的渐开线部分的最低点,随着齿条向左移动,切削点也逐渐向上移,齿条移到O1Y1位置时,切削点在B点;当齿条移到O1″Y1″时,啮合线和直线刀刃的交点T正好落在齿顶圆上,这时齿廓的渐开线切制完毕。

图3-4 滚刀滚切直齿轮的几何关系

再研究切制过渡曲线部分:在切制渐开线部分的同时,过渡曲线由刀刃的圆角 范成出来的。根据Willis啮合定理,过渡曲线和刀刃圆角可以看成是一对有固定传动比的共轭曲线,其接触点的公法线必然通过啮合节点P。而接触点的公法线是必然通过圆角中心Q的,所以PQ的延长线和圆角

范成出来的。根据Willis啮合定理,过渡曲线和刀刃圆角可以看成是一对有固定传动比的共轭曲线,其接触点的公法线必然通过啮合节点P。而接触点的公法线是必然通过圆角中心Q的,所以PQ的延长线和圆角 N的交点就是切削点。当齿条处在O1′Y1′位置时,PQ延长线交

N的交点就是切削点。当齿条处在O1′Y1′位置时,PQ延长线交 于M点,就是过渡曲线的起始点。随着齿条向左移动,PQ线和X轴的夹角也逐渐变大,与

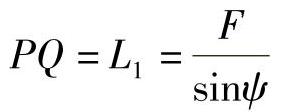

于M点,就是过渡曲线的起始点。随着齿条向左移动,PQ线和X轴的夹角也逐渐变大,与 的交点也逐渐下移。齿条处于O1Y1位置时,PQ与PX的夹角为ψ,切削点也移到了K点;当ψ=90°时,PQ与PY轴重合,此时过渡曲线切削完毕。

的交点也逐渐下移。齿条处于O1Y1位置时,PQ与PX的夹角为ψ,切削点也移到了K点;当ψ=90°时,PQ与PY轴重合,此时过渡曲线切削完毕。

(2)确定刀具上切削点的坐标 设齿条上O1Y1轴离固定坐标PY轴的距离为S,并规定:处在PY右边的S为正,在PY左边为负,则只要确定某一S值,相应的切削点B和K在坐标系X1O1Y1上的坐标值也就可以用下法确定:

对于直线部分:切削点B的坐标就是直线刀刃和啮合线的交点的坐标。

直线刀刃LM的方程式是:

式中 m——齿条模数;

x——变位系数;

α——齿条压力角。

啮合线PM的方程式是

x1+y1cotα=-S (3-2)

合并方程式(3-1)与(3-2)后,可得到

所以只要确定S值,解方程(3-1)、(3-3)就可求出点B的坐标。

对于圆角部分:切削点K的坐标用下述方法确定:

图3-4右图是圆角部分的局部放大图,设ρa0为刀刃圆角曲率半径,由图上可知:从圆角的起始点M到齿条中线的距离

E=1.25m-ρa0+ρa0sinα

由曲率中心Q到滚动节线的距离

F=1.25m-xm-ρa0 (3-4)

则

由此可求出K的坐标值

x1=(L1+ρa0)cosψ-S (3-6)

y1=-(L1+ρa0)sinψ (3-7)

所以只要确定了S,就可以根据式(3-1)、式(3-3)、式(3-6)、式(3-7)求出渐开线部分和过渡曲线部分的相应切削点在坐标系X1O1Y1中的坐标。

(3)确定齿廓坐标 现需要进一步找出切削点B、K在齿轮上的相应位置。为此在被加工齿轮上设立一坐标系X2O2Y2(图3-4),O2点设在齿轮的圆心,设O2Y2和O2P的夹角为ϕ,并令

S=rφ

式中 r——节圆半径。

则X2O2Y2坐标系和X1O1Y1坐标系的相互关系就相当于齿轮和齿条的相对运动。(https://www.xing528.com)

X1O1Y1坐标系上任意点可用以下方法变换为X2O2Y2的坐标值:图3-5中任意点A在坐标系X1O1Y1中的坐标为(X1、Y1),作AB线平行于PX,AC、BD线垂直于O2Y2,则

利用方程(3-8)、(3-9)就可以将X1O1Y1坐标系中的任意点变换为X2O2Y2的坐标值。

(4)确定切削开始点及终止点综上所述,可以归结为:随着齿条刀不断地向左移动,给出一系列的S值,直线刀刃和圆角刀刃上就连续产生瞬时切削点,将这一系列切削点在齿条上的坐标转换成设在被加工齿轮上的坐标,就范成出相应的齿廓。

所以只要给定开始切削时的S1值,并把此值逐步减小,直到切制完成时的S2值,就可以相应地计算出齿廓上各点的坐标。

由图3-4,可以直接确定S1值:

图3-5 坐标变换

由图3-4,也可以确定S2值:

其中的PT值可用下法算出

在ΔO2PT中

因PQ2=r

TO2=r+m(1+x-Δy)

式中 Δy——齿顶高变动系数

代入后得

rcosα=[r+m(1+x-Δy)]cos(α+ϕ″)

PTcos(α+ϕ″)=rsinϕ″

解得ϕ″及PT。

对于刀刃圆角部分,由图3-4可以直接看出

(5)确定过渡曲线的曲率半径 圆角刀刃和过渡曲线实际上是一对共轭曲线,所以可以应用Euler-Savary方程,以求出过渡曲线上各点曲率半径

式中 ρ1——滚动节线的曲率半径;

ρ2——齿轮节圆半径;

L2——节点P到齿轮过渡曲线上被切削点K的曲率中心的距离;

L1、ψ——见式(3-4)、式(3-5)。

显然 ρ1=∞

ρ2=r

K点的曲率半径ρ为

ρ=L1+ρa0-L2 (3-14)

由式(3-14)可以看出过渡曲线上各点的曲率半径是随S的变化而变化的。在计算过渡曲线上各点的坐标时,可以同时把它的曲率半径也计算出来。

将上述计算方法编制成程序,输入电子计算机,就可以把齿廓坐标精确地计算出来。

图3-6 插齿刀加工齿轮时的几何关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。