根据渐开线圆柱齿轮精度规定,在一个齿轮工作图中除了具备一般零件图的要求,还应在工作图上标注齿轮的精度等级,齿厚极限偏差的字母代号(或偏差数值)和标准号。

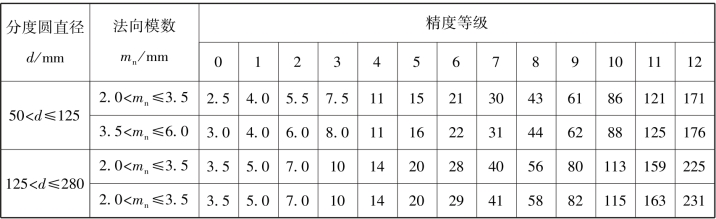

齿轮精度等级分为13 级,其中0 级最高,12 级最低。根据误差特性及对传动性能的影响,将齿轮的各项公差分为3 个公差组,见表4.4。

齿轮副侧隙是区别于以上3 个公差组的描述齿轮精度的另一项目,是用来保证齿轮副正常运转的指标,用最大极限侧隙(jnmax或jtmax)与最小极限侧隙(jnmin或jtmin)来规定。

表4.4 齿轮的3 个公差组

分度齿轮侧重传动的准确性且传动侧隙要小,高速齿轮侧重传动平稳性,低速重载齿轮侧重载荷分布均匀性,因此,齿轮检测时应根据齿轮的不同用途选择3 个公差组中不同的检验项目。由于检验项目较多和实验设备的限制,下面只对其中几个检验项目进行介绍。

(1)齿圈径向跳动ΔFr测量

径向跳动Fr是指测头(球形、圆柱形或锥形)相继置于齿槽内时,从它到齿轮轴线的最大和最小径向距离之差见表4.5。以齿轮基准孔的轴线O 为中心,转动齿轮,使齿槽在正上方,再将球形测头(或用圆柱)插入齿槽在近似齿高中部与左右齿面接触,从千分表上读数,依次测量所有齿。将各次读数记在坐标图上,如图4.5 所示,取最大读数与最小读数之差作为齿圈径向跳动ΔFr,ΔFr应不大于齿圈径向跳动公差值为合格。

表4.5 径向跳动公差Fr(节选GB/T 10095.2—2008) 单位:μm

图4.5 齿轮径向跳动测量原理图

齿轮径向跳动误差可用齿轮径向跳动检查仪、万能测齿仪或普通偏摆检查仪等仪器测量,本实验采用齿轮径向跳动测量仪来测量。该仪器是手动、纯机械齿轮测量仪器,利用两顶尖定位齿轮,用手动转动齿轮,测头逐齿在齿轮的径向测量其跳动误差。

齿圈径向跳动ΔFr是指在齿轮一转范围内,测头在齿槽内或齿轮上,与齿高中部双面接触,测头相对于齿轮轴心线的最大变动量。它主要是由齿轮加工中毛坯安装的几何偏心和齿轮机床工作台的跳动或插齿刀的偏心等引起的。这种误差将使齿轮传动一周范围内传动比发生变化。

齿轮跳动检查仪是一种多用途的测量仪器,可供检查有中心孔的圆柱、圆锥表面和端面、6 级或6 级以下精度有中心孔的带轴内外啮合圆柱齿轮、圆锥齿轮和蜗轮蜗杆等的径向跳动或端面跳动量。卧式齿轮径向跳动测量仪的结构如图2.6 所示。

测量时,将被测齿轮13 用芯轴4 安装在两个顶尖架7 的顶尖5 之间(齿轮基准孔与芯轴成无间隙配合,用芯轴轴线模拟该齿轮的基准轴线),或将齿轮轴直接安装在两个顶尖之间。指示表2 的位置固定后,使安装在指示表测杆上的球形侧头或圆锥角等于2α(α 为标准压力角)的锥形测头在齿槽内接近齿高中部与该齿槽左右齿面接触。测头尺寸的大小应与被测齿轮的模数协调,以保证测头在接近齿高中部与齿槽双面接触。用测头逐齿槽地测量它相对于齿轮基准轴线的径向位移,该径向位移由指示表2 的示值反映出来。指示表的最大与最小示值之差即为齿轮径向跳动Fr的数值。

为了测量各种不同模数的齿轮,仪器备有大小不同可换的球形测量头,仪器还可以通过更换不同的杠杆完成不同类型齿轮的检测。

外接触杠杆——呈直角三角形,用于测量端面及伞齿轮。

内接触杠杆——呈直角形,用于测量内孔的跳动及内齿轮的跳动。

测量圆柱直齿轮齿圈径向跳动时,不需要选用内外接触杠杆,直接将球形侧头接在指示表的量杆下即可。

(2)齿厚偏差ΔEs的测量

对于中等精度以下的齿轮的齿厚偏差ΔEs的测量,通常采用游标式或光学式齿厚卡尺以齿顶圆为定位基准进行测量。

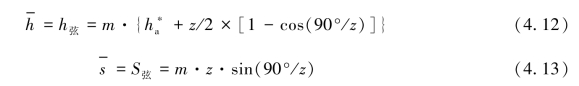

由于测量弧齿厚比较困难,通常都是以测量齿轮的弦齿厚,并以弦齿厚偏差代替弧齿厚偏差。直齿圆柱齿轮的公称分度圆弦齿厚S弦和弦齿高h弦可按下式计算:

式中: m 为模数;z 为齿数; 为齿顶高系数,正常取1。(https://www.xing528.com)

为齿顶高系数,正常取1。(https://www.xing528.com)

因齿顶圆直径存在加工误差,为消除其对测量的影响,用实际弦齿高代替理论弦齿高,即

![]()

式中:De为公称齿顶圆直径;D′e为实测齿顶圆直径。

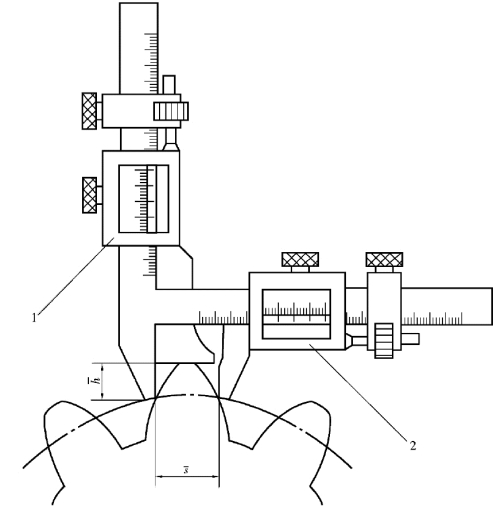

图4.6 齿厚偏差的测量

1—垂直游标尺;2—水平游标尺

本实验用齿厚卡尺测量齿厚实际值。测量齿厚所用的齿轮游标卡尺的结构如图4.6 所示。它主要由两条互相垂直的刻线尺组成,垂直游标尺1 用以确定弦齿高,水平游标尺2 用以测量弦齿厚,分度值均为0.02 mm,测量模数为m=1 ~16 mm。测量时,分度圆弦齿高h按式(4.12)求得,以齿顶为基准,并按 调整垂直方向上的游标卡尺。然后在水平游标卡尺上读出分度圆弦齿厚

调整垂直方向上的游标卡尺。然后在水平游标卡尺上读出分度圆弦齿厚 。

。

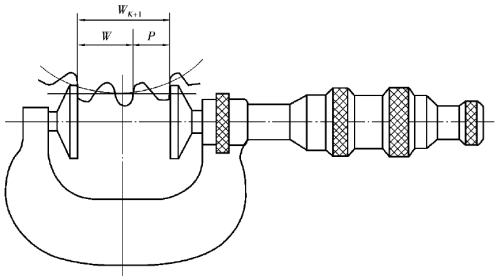

(3)公法线平均长度偏差ΔEwm和公法线长度变动ΔFw的测量

公法线长度可用公法线千分尺测量,如图4.7 所示。测量公法线长度时,要求测量器具的两平行测量面与被测齿轮的异齿面在分度圆附近相切。对于齿形压力角α=20 °的齿轮,按 选择跨齿数(k 取整数,四舍五入)。

选择跨齿数(k 取整数,四舍五入)。

图4.7 公法线千分尺测ΔEwm和ΔFw

在被测齿轮圆周上均匀分布的6 个位置上测得相应的公法线长度值,其最大差值即为公法线长度变动值,即ΔFw=Wmax-Wmin,各公法线长度的平均值与其公称值之差即为公法线平均长度偏差ΔEwm。

(4)单个齿距偏差fpt与齿距累积总偏差Fp测量

齿轮齿距p 用来表示齿轮分度圆上同侧齿面两相邻点之间的弧长。齿轮齿距偏差用来反映同一齿轮上每个齿的偏差,如果齿距偏差较大,则导致齿轮的传动性能降低。齿轮在低速转动时,齿距偏差直接影响着齿轮的传动精度。而在高速运转时,齿距偏差直接影响齿轮之间啮合的平稳性。因此,齿轮齿距偏差是用来评估齿轮传动性能和齿轮几何精度参数的重要指标,齿轮齿距偏差是必须检测的精度项目之一,各种齿轮精度等级下单个齿距偏差±fpt和齿距累积总偏差Fp见表4.6、表4.7。

齿轮齿距偏差测量方法主要包括绝对法和相对法。绝对测量法的实质为测量齿轮的分度圆处的同一齿高位置,测量圆周与两个同侧齿面交点所对应的实际齿距角与理论齿距角的差值。通常情况下,在测量齿距偏差时,绝对法使用单测头,通过装有高精度的分度装置,采用高精度的角度量仪和线性测微仪,从而测出该齿的实际齿距,由测微仪显示理论齿距角与其对应的实际齿距角的变化量,该变化量即为齿距累积偏差,经过数据处理计算出单个齿距偏差和齿距累积总偏差。目前,对于齿轮齿距偏差的测量,常规齿轮大多数都采用绝对法进行测量,但随着被测齿轮模数和直径的增大,绝对测量法的分度误差也随之增大,导致测量精度下降。因此,一般大型齿轮齿距偏差测量采用相对测量法。相对测量法属于间接测量法,在测量过程中,通常使用双测头,选定齿轮上任意一个齿距的两个同侧齿面的齿高中部的位置相接触,将该齿距作为相对基准,进而逐齿测量该齿轮上的其他各个齿距相对于该基准齿距的偏差的差值,通过数据处理求出齿距偏差,进而计算出单个齿距偏差和齿距累积总偏差。

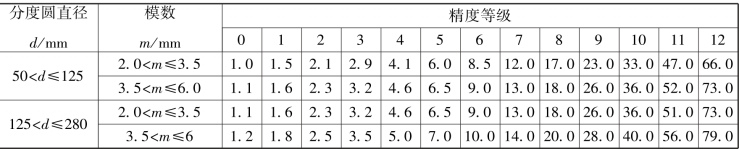

表4.6 单个齿距偏差±fpt(节选GB/T 10095.1—2008) 单位:μm

表4.7 齿距累积总偏差Fp(节选GB/T 10095.1—2008) 单位:μm

在本实验中,首先,以被测齿轮上任一实际齿距作为基准齿距调整齿距仪指示表的示值零位;然后,用调整好示值零位的量仪依次逐齿地测量其余齿距对基准齿距的偏差;最后,按圆周封闭原理(即同一齿轮所有齿距偏差的代数和为零)进行数据处理,以指示表依次逐齿地测出的各个示值的平均值作为理论齿距,求解单个齿距偏差Δfw、齿距累积总偏差Δfp的数值。测量时应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。齿轮的测量基准可选用齿轮内孔、齿顶圆和齿根圆。本实验以齿顶圆定位,因而对齿轮外圆的径向圆跳动应有相应的要求,否则将造成较大的测量误差。

双测头式齿距仪的结构如图4.8 所示。测量时,将被测齿轮和齿距仪都放置在平板上。量仪以被测齿轮的齿顶圆定位,将两个定位支脚2 分别与齿顶圆接触,并适当调整它们的位置,以使固定量脚4 和活动量脚3 能够在接近齿高中部的一个尽量与被测齿轮基准轴线同心的圆上,分别与任选的相邻两个同侧齿面接触,活动量脚3 的移动经量仪杠杆机构传递给指示表7 的测杆,引起指示表示值变化,其示值即为这两个同侧齿面的实际齿距。

图4.8 双测头式齿距仪

1—基体;2—定位支脚;3—活动量脚;4—固定量脚;5—支脚2 的紧固螺钉;6—量脚4 的紧固螺钉;7—指示表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。