内孔加工与外圆表面加工,其切削原理相似,但具体加工条件差异较大,加工内孔表面时,刀具尺寸受被加工孔径限制,刀杆细、刚性差,不能采用较大的切削用量;同时刀具处于被加工孔的包围之中,切削液很难进入切削区,散热、冷却、排屑条件差,测量不方便。因此,在同等精度要求下,加工内孔比加工外圆难度大、工序多、成本高。

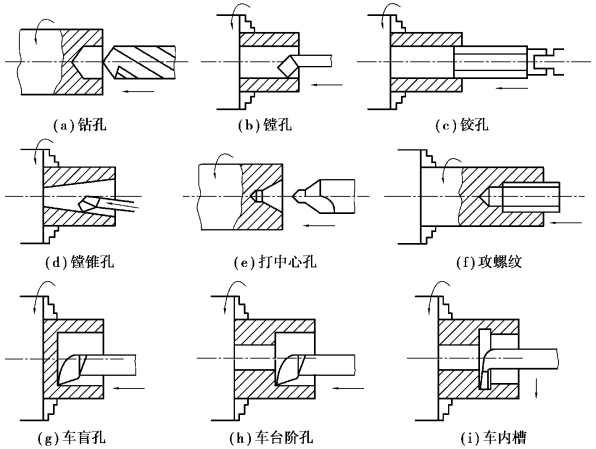

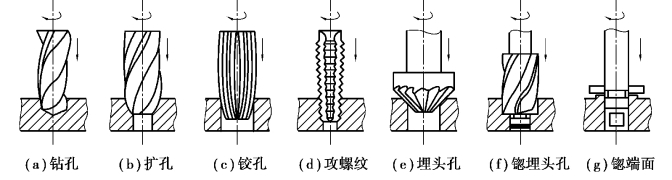

根据所采用的刀具,孔加工方法有车孔、钻孔、镗孔、铰孔和磨孔等,如图4.10、图4.11所示。

特种加工孔的方法有电火花穿孔、超声波穿孔和激光打孔等。

(1)钻孔

钻孔通常用于在实心材料上加工直径为0.5~50 mm的孔。常用的钻头是麻花钻。为排出大量切屑,麻花钻具有容屑空间较大的排屑槽,因而刚性与强度受到很大削弱,故加工的内孔精度低,表面粗糙度大。一般钻孔后精度为IT12级左右,表面粗糙度Ra为12.5~50μm。钻孔主要用于精度低于IT11级以下的孔加工,或用于精度要求较高的孔的预加工。

钻孔的方式有两种:一种是刀具旋转,工件或刀具作轴向进给,如钻床、铣床和镗床上钻孔;另一种是工件旋转,刀具作轴向进给,如车床上钻孔。

图4.10 车孔的方法

图4.11 刀具回转加工孔的方法

由于麻花钻刚性差,当钻头的两切削刃刃磨得不对称时,很容易造成孔中心线的歪斜或偏移,称为引偏。引偏量较大时在以后的工序中难以纠正。上述第一种方式钻深孔时易产生引偏。第二种方式钻孔时,如刀具发生偏斜,只会使孔径扩大或产生几何形状误差,而孔的轴线基本上是直的,所以深孔加工宜采用第二种方式。

防止和减少钻头引偏的措施有:

①钻孔前先加工孔端面,以免端面不平影响钻头两切削刃受力不均。

②用中心钻或短钻头在工件上预钻出一个凹孔或浅孔,便于引导钻头。

③采用夹具以钻套来引导钻头。

④仔细刃磨钻头,采用合理的钻削用量。

(2)扩孔

扩孔是采用扩孔钻对已钻出(或铸出、锻出)的孔进行进一步加工的方法。扩孔时,背吃刀量较小,排屑容易,加之扩孔钻刚性较好,刀齿较多,因而扩孔精度和表面粗糙度均比钻孔好,一般尺寸精度可达IT10~IT11级;表面粗糙度Ra为3.2~6.3μm。扩孔通常作为孔加工的中间工序,对精度要求不高的孔也可以作为终结工序,其成形运动与钻孔相似。

(3)铰孔

铰孔是对未淬硬的孔进行精加工的一种方法,其成形运动与钻孔相似,所用刀具为铰刀。铰孔加工由于余量较小,所以对孔的位置和形状误差几乎没有修正作用;同时铰孔切削速度较低,铰孔刀齿较多,刚性好,制造精确,排屑、冷却、润滑条件均较好,铰孔后孔本身质量得到提高,孔径尺寸精度可达IT7~IT9级,手工铰制孔精度可达IT6级,表面粗糙度Ra为0.2~1.6μm。

铰孔主要用于加工中、小尺寸的孔,孔的直径范围为1~100 mm。铰孔不适宜短孔、深孔和断续孔的加工。铰孔通常在钻孔或扩孔后进行,多用于批量生产,也可用于单件生产。

(4)镗孔

镗孔时刀具的回转运动为主运动,刀具或工件作直线进给运动。镗孔加工可在镗床上进行,也可在车床、铣床、数控镗铣床上进行,如图4.12所示。

图4.12 用单刃镗刀在铣镗床上镗孔的方法(https://www.xing528.com)

在车床上镗孔的工艺称为车孔更准确些,因为加工时工件的回转运动是主运动,刀具作直线进给运动。

镗孔应用很广泛,在单件、小批量生产中,镗孔是很经济的孔加工方法。镗孔可进行粗加工或精加工;能修正孔中心线的偏斜,又能保证孔的坐标位置。镗孔的尺寸精度一般可达IT7~IT8级,表面粗糙度Ra为0.4~3.2μm。

(5)拉孔

拉孔是一种高生产率的加工方法,多用于大批量生产。拉孔是利用多刃刀具相对于工件的直线运动完成工件的加工。拉孔可以拉圆柱孔、花键孔、成形孔等,如图4.13所示。

(6)磨孔

磨孔是高精度、淬硬内孔的主要加工方法。

磨内圆在内圆磨床和万能外圆磨床上进行,其方法如图4.14所示。与磨外圆相比,由于磨内圆砂轮受孔径限制,切削速度难以达到磨外圆的速度;砂轮轴直径小,悬伸长,刚度差,易弯曲变形和振动,且只能采用很小的背吃刀量;砂轮与工件成内切圆接触,接触面积大,磨削热多,散热条件差,表面易烧伤。因此,磨内圆比磨外圆生产率低得多,加工精度和表面质量也较难控制。

磨孔的尺寸精度一般可达IT6~IT7级,表面粗糙度Ra为0.2~0.8μm。磨削常用于一般刀具难以切削的高硬度材料的加工,如淬硬钢、硬质合金等。

图4.13 常见的拉削截形

图4.14 磨内圆的方法

(7)珩磨孔

珩磨是利用带有磨条(油石)的珩磨头对孔进行精整、光整加工的方法。珩磨头圆周上镶有若干条磨条,通过可胀机构使磨条径向胀开压向工件孔壁。珩磨头在旋转的同时作轴向进给运动,实现对孔的低速磨削和摩擦抛光,其原理如图4.15所示。

珩磨头的圆周速度虽不高,但由于砂条与工件的接触面积大,往复速度相对较高,因此,珩磨工艺可获得较高的尺寸精度和形状精度,以及很好的表面质量,并有较高的生产率。尺寸精度可达IT6级,圆度和圆柱度可达0.003~0.005 mm,表面粗糙度Ra为0.1~0.8μm。但是珩磨不能修正被加工孔的位置偏差,孔的位置精度和孔中心线的直线度应由前道工序保证。

图4.15 珩磨原理

珩磨主要用于加工铸铁、淬硬和未淬硬的钢件,但不宜加工易堵塞砂条的韧性金属材料,也不宜加工带键槽的孔和花键孔等断续表面。

孔加工的常用设备有钻床、车床、铣床、镗床、拉床、内圆磨床、万能外圆磨床、研磨机、珩磨机等。

(8)内孔表面常见加工工艺及方案

内孔加工方案视具体条件可参照表4.7拟订。需要说明的是,对于回转体零件的内孔,表中的镗削工艺也可选用车削方法。

表4.7 孔加工方案

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。