平面常用的切削加工方法有车削、铣削、刨削、刮削、宽刀细刨、普通磨削、导轨磨削、精密磨削、砂带磨削、超精加工、研磨和抛光等。

1)平面车(镗)削加工

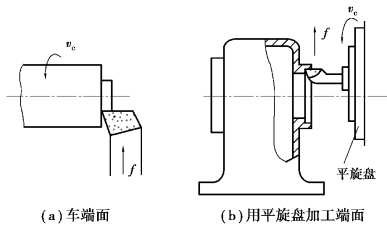

平面车(镗)削一般用于加工回转体类零件的端面,如图4.16所示。

图4.16 平面车(镗)加工方法

因为回转类零件的端面大多与其外圆表面、内圆表面有垂直度要求,而车削可以在一次安装中将这些表面全部加工出来,有利于保证它们之间的位置要求。在车床上车平面时,工件的回转运动是主运动,刀具作垂直于主轴回转轴线的进给运动。镗平面时,主运动和进给运动均由刀具完成。

平面车削的表面粗糙度Ra为1.6~6.3μm,精车后的平面度误差在直径为100 mm的端面上最小可达0.005 mm。

中小型零件的端面一般在普通车床上加工;大型零件的平面则可在立式车床上加工。

2)平面的刨削加工和拉削加工

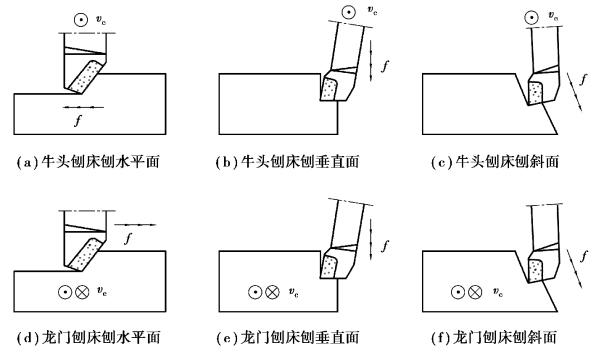

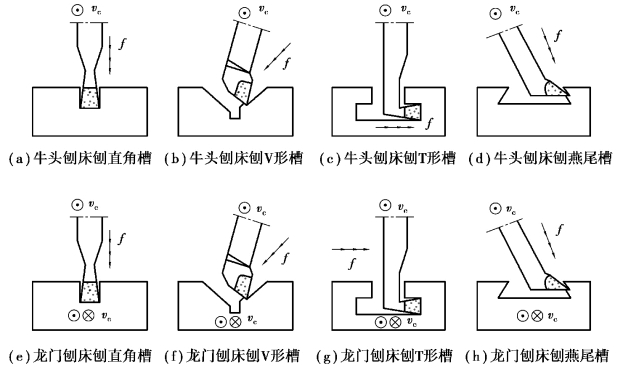

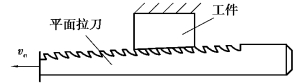

对于牛头刨床,刨刀的直线运动为主运动,进给运动通常由工件完成;对于龙门刨床,工件的直线往复运动为主运动,进给运动通常由刀具完成。目前,牛头刨床已逐渐被各种铣床所代替,但龙门刨床仍广泛用于大件的平面加工。宽刃精刨工艺在一定条件下可代替磨削或刮研加工方法。平面拉刀相对于工件作直线运动(称为拉直)或圆周运动(称为转位拉或转拉),实现拉削加工。刨削和拉削一般适用于水平面、垂直面、斜面、直槽、V形槽、T形槽、燕尾槽的单件小批量的粗加工、半精加工。刨平面和沟槽的方法如图4.17、图4.18所示。

平面刨削分粗刨和精刨。精刨后的表面粗糙度Ra为1.6~3.2μm,两平面间的尺寸公差等级可达IT7~IT8,直线度可达0.04~0.12 mm/m。在龙门刨床上采用宽刀精刨技术,其表面粗糙度Ra可达0.4~0.6μm,直线度不大于0.02 mm/m。

平面拉削是一种高精度和高效率的加工方法,如图4.19所示,考虑刀具成本,一般适用于大批量生产,拉削加工精度为IT7~IT8,直线度可达0.08~0.12 mm/m。

图4.17 刨平面的方法

图4.18 刨沟槽的方法

图4.19 平面拉刀拉平面的方法

平面刨削和拉削常用的设备有牛头刨床、龙门刨床、插床和拉床。牛头刨床一般用于加工中小型零件上的平面和沟槽;龙门刨床则多用于加工大型零件或同时加工多个中型零件上的平面和沟槽;孔内平面(如孔内槽、方孔)的加工一般在插床和拉床上进行,较小尺寸的平面用卧式拉床,较大尺寸的平面用立式拉床。

3)平面铣削加工

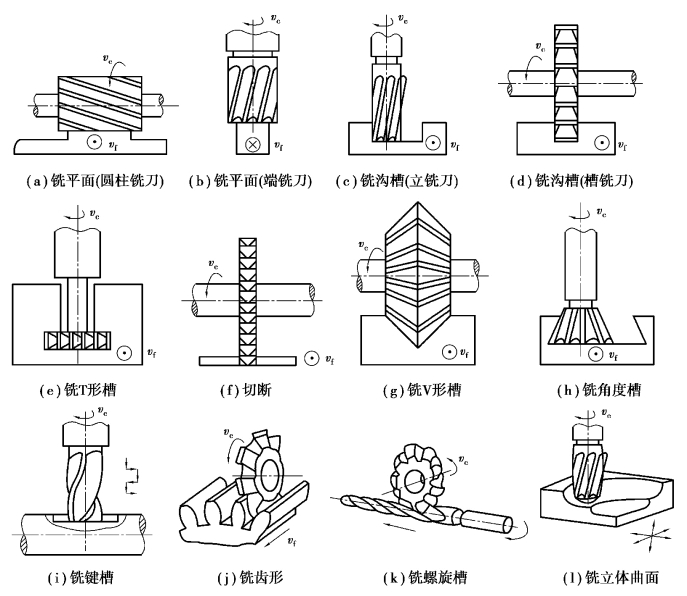

铣削是加工平面的最主要方法之一。铣削可用于加工平面、沟槽、台阶面、斜面、特形面等各种几何形状的表面,如图4.20所示。这些表面的获得除了需要机床提供必要的运动外,还须依靠多种多样的铣刀。

图4.20 铣刀与铣削加工

①圆柱铣刀[图4.20(a)]用于在卧式铣床上加工面积不太大的平面,一般用高速钢制造。切削刃分布在圆周上,无副切削刃,铣刀直径d0=50~100 mm,加工效率不太高。

②端铣刀[图4.20(b)]用于在立式铣床上加工平面,尤其适合加工大面积平面。硬质合金刀片多采用可转位形式,并以机械方式夹固。

③立铣刀[图4.20(c)]主要用于在立式铣床上铣沟槽,也可用于加工平面、台阶面和二维曲面(例如平面凸轮的轮廓)。主切削刃分布在圆柱面上;副切削刃分布在端面上。

④槽铣刀[图4.20(d)]主要用于加工沟槽。

⑤T形槽铣刀[图4.20(e)]主要用于T形槽的铣削。

⑥锯片铣刀[图4.20(f)]主要用于铣窄槽(B≤6 mm)和切断。

⑦角度铣刀[图4.20(g)、图4.20(h)]用于铣V形槽和角度槽等带斜角平面。

⑧键槽铣刀[图4.20(i)]只有两个刃瓣,铣削时先沿铣刀轴线进刀,然后沿工件轴线进给的循环顺序铣出键槽的全长。

⑨盘形齿轮铣刀[图4.20(j)]用于铣削直齿和斜齿圆柱齿轮的齿廓面。

⑩成形铣刀[图4.20(k)]用于加工外成形表面(如螺旋槽)的专用铣刀。

鼓形铣刀(又称球头铣刀)[图4.20(l)]用于数控铣床和加工中心上加工立体曲面。

鼓形铣刀(又称球头铣刀)[图4.20(l)]用于数控铣床和加工中心上加工立体曲面。

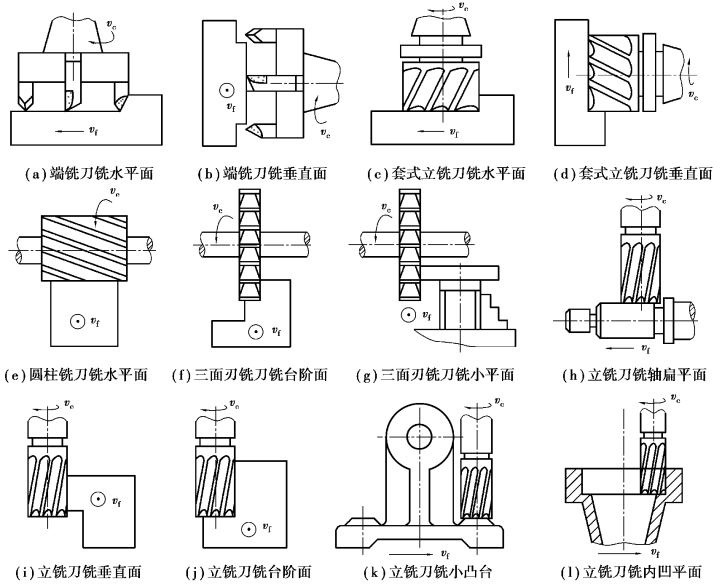

铣平面的方法如图4.21所示。

图4.21 铣平面的方法

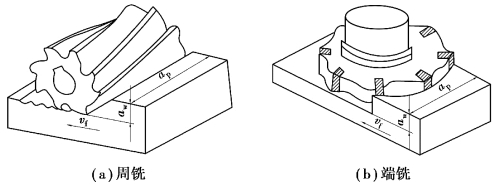

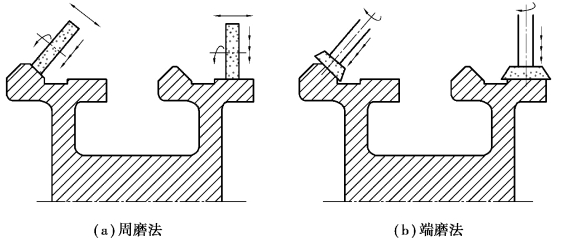

平面铣削方式按照铣床主轴与工件表面位置关系不同有周铣和端铣两种。周铣时铣刀主轴线平行于铣削平面,如图4.22(a)所示;而端铣刀的主轴垂直于加工表面,如图4.22(b)所示。目前常采用端铣加工平面,因为端铣的加工质量和生产率都比周铣高。

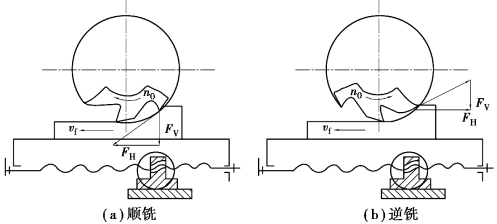

按照铣削时主运动方向和主进给运动方向不同,铣削又分顺铣和逆铣两种。当铣刀与工件接触点处的运动方向与切削进给运动方向一致时是顺铣,否则是逆铣,如图4.23所示。这两种不同铣削方式下刀齿的切削工作方式也完全不同。

顺铣可获度良好的表面质量、具有较小的后刀面磨损等优点,但铣削力的水平分力与工件的进给运动方向一致,而铣床工作台的进给丝杆与固定螺母之间存在间隙,因此变化的切削力容易引起工件和工作台之间前进时产生窜动,并且进给量的突然增大容易引起打刀,所以适用于在较好的切削条件下高合金钢的精铣。

当在切削面上有硬质层、积渣、表面凹凸不平较显著的粗铣表面时,应采用逆铣。逆铣时,切削由薄变厚,刀齿从已加工表面切入,铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离,在滑动过程中,由于强烈的摩擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具的耐用度。

图4.22 周铣和端铣

图4.23 顺铣和逆铣

按加工质量平面铣削分粗铣和精铣。精铣后的表面粗糙度Ra为1.6~3.2μm,两平面间的尺寸公差等级为IT7~IT8,直线度可达0.08~0.12 mm/m。

平面铣削加工常用的设备有卧式铣床、立式铣床、万能升降台铣床、工具铣床、龙门铣床等。中小型工件的平面加工常在卧式铣床、立式铣床、万能升降台铣床、工具铣床上进行,大型工件表面的铣削加工可在龙门铣床上进行。精铣平面可在高速、大功率的高精度铣床上采用高速精铣新工艺进行加工。

4)平面的磨削加工

平面磨削和其他磨削方法一样,可获得高加工精度,所以平面磨削是平面精加工的主要方法之一,一般作为零件已经完成了铣、刨削加工基础上的后续加工,主要用于中小型零件高精度表面及淬火钢等硬度较高的材料表面的加工。磨削后表面粗糙度Ra为0.2~0.8μm,两平面间的尺寸公差等级可达IT5~IT6,平面度可达0.01~0.03 mm/m。

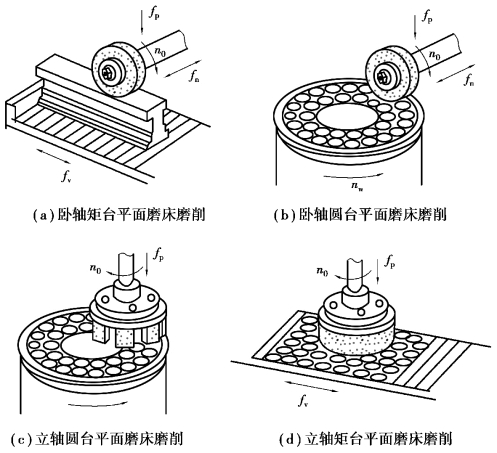

图4.24所示工件安装在具有电磁吸盘的矩形或圆形工作台上作纵向往复直线运动或圆周进给运动。由于砂轮宽度限制,需要砂轮沿轴线方向作横向进给运动。为了逐步地切除全部余量,砂轮还需周期性地沿垂直于工件被磨削表面的方向进给。

平面磨削同样有端面磨削和圆周磨削两种方式。图4.24(a)、(b)为圆周磨削,这种磨削方式砂轮与工件的接触面积小,磨削力小,排屑及冷却条件好,工件受热变形小,且砂轮磨损均匀,所以加工精度较高。缺点是砂轮主轴呈悬臂状态,刚性差,不能采用较大的磨削用量,生产率较低。图4.24(c)、(d)为端面磨削,砂轮与工件的接触面积大,同时参加磨削的磨粒多。磨床工作时主轴轴向受压,刚性较好,允许采用较大的磨削用量,故生产率高。但是,在磨削过程中,磨削力大,发热量大,冷却条件差,排屑不畅,造成工件的热变形较大,且砂轮端面沿径向各点的线速度不等,使砂轮磨损不均匀,所以这种磨削方法的加工精度不如圆周磨削高。

图4.24 平面磨削方式(https://www.xing528.com)

平面磨削一般作为精加工工序,安排在粗加工之后进行。由于缓进给磨削技术的发展,也可直接从毛坯磨削成成品,这种工艺特别适宜磨削具有相互平行平面精度的零件。此外,平面磨削还可磨削导轨平面。机床导轨多是几个平面的组合,在成批或大量生产中,常在专用的导轨磨床上对导轨面作最后的精加工,如图4.25所示。

图4.25 磨导轨平面

平面磨削常用的设备有平面磨床、外圆磨床、内圆磨床。

平面磨削中的高效磨削有如下几种。

(1)高速磨削

普通磨削砂轮线速度通常为30~35 m/s。当砂轮线速度提高到45 m/s以上时通常称为高速磨削。目前国内砂轮线速度普遍采用50~60 m/s,有的高达80 m/s。某些发达国家已达230 m/s。高速磨削可获得明显的技术经济效果,生产率一般可提高30%~100%,砂轮耐用度提高0.7~1倍,工件表面粗糙度Ra值可稳定地达到0.8~0.4μm。高速磨削目前已应用于各种磨削工艺,不论是粗磨还是精磨,单件小批还是大批大量生产,均可采用。

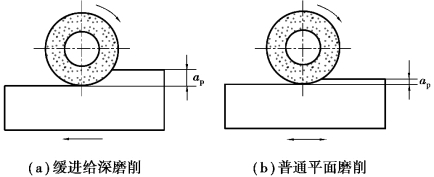

(2)缓进给深磨削

缓进给深磨削的深度为普通磨削的100~1 000倍,可达3~30 mm,是一种强力磨削的方法,如图4.26所示,大多经一次行程磨削即可完成。缓进给深磨削生产率高,砂轮损耗小,磨削质量好,但设备的刚性和抗震性等要很好,传动系统精度高导致设备费用高。实际生产中将高速快进给磨削与深磨削相结合,其效果更佳,使生产率大幅度提高。例如,利用高速快进给深磨削法,用CBN砂轮以150 m/s的速度一次磨出宽10 mm,深30 mm的精密转子槽时,磨削长50 mm时仅需零点几秒。这种工艺现已成功用于丝杠、齿轮、转子槽等沟槽、齿槽的以磨代铣。

图4.26 缓进给深磨削与普通平面磨削比较

(3)砂带磨削

砂带磨削平面与砂带磨削外圆类似,可参见本书图4.8所示。

5)平面的光整加工

平面的光整加工方法主要有研磨、刮削、抛光、宽刀细刨等。

(1)平面的研磨

平面的研磨多用于加工中小型工件的最终加工,尤其当两个配合平面间要求很高的密合性时,常用研磨法加工。研磨是利用研磨工具(常简称研具)和研磨剂,从工件上研去一层极薄表面层的精密加工方法。

研磨剂由磨料、研磨液及辅料调配而成。研磨工艺的磨料一般只用微粉。研磨液用煤油或煤油加机油,起润滑、冷却以及使磨料能均匀地分布在研具表面的作用。辅料指油酸、硬脂酸或工业用甘油等强氧化剂,使工件表面生成一层极薄的、疏松的氧化膜,以提高研磨效率。

研具是研磨剂的载体,用以涂敷和镶嵌磨料,发挥切削作用。研具的材料一般比待研的工件软,常用铸铁做研具。

研磨有手工研磨和机械研磨两大类。

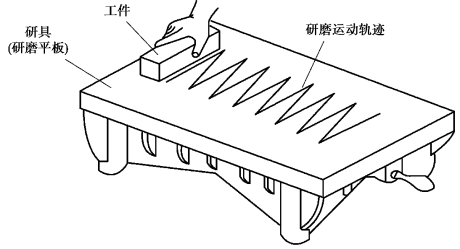

手工研磨平面的方法如图4.27所示,将研磨剂涂在研具(即研磨平板)上,手持工件作直线往复运动或作其他轨迹的运动。研磨一定时间后,将工件调转90°或180°,以防止工件倾斜。对于两对面有平行度要求的工件,通过检测可针对较厚的部位加大研磨压力或加长研磨时间,直至各处厚度尺寸均达到要求时为止。

图4.27 手工研磨平面的方法

研磨可达到其他切削加工方法难以达到的加工精度,尺寸公差等级可达IT3~IT5,表面粗糙度Ra值可达0.006~0.1μm。

研磨之所以能达到这么高的加工精度,是因为研磨具有以下三性:

①微细性,即研磨是在零件已经完成良好的预加工精度基础上进行的0.01~0.1μm的微量切削。

②随机性,即研磨过程中工件与研具的接触是随机的,可使高点相互修整,逐步减小误差。

③针对性,有经验的技术工人在手工研磨时可通过检测工件,有针对性地变动、调整研磨位置,掌握研磨时间,有效地控制加工质量。

研磨可加工钢、铸铁、铜、铝及其合金、硬质合金、半导体、陶瓷、玻璃、塑料等材料;可加工常见的各种表面,且不需要复杂和高精度设备,方法简便可靠,容易保证质量。但研磨一般不能提高表面之间的位置精度,且生产率低。

研磨作为一种传统的精密加工方法,仍广泛用于现代工业中各种精密零件的加工。例如,精密量具、精密刀具、光学玻璃镜片以及精密配合表面等。单件小批生产中用手工研磨;大批大量生产中也可用机械研磨,即在专门的研磨机上进行。

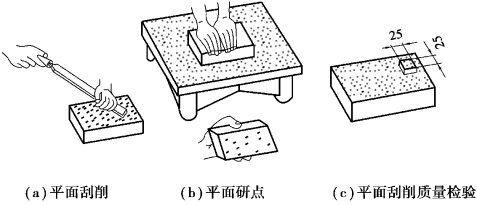

(2)平面的刮削

平面的刮削常用于工具、量具、机床导轨、滑动轴承的最终加工。

刮削是用刮刀刮除工件表面薄层的加工方法。它一般在普通精刨和精铣基础上,由钳工手工操作进行,如图4.28(a)所示。刮削余量为0.05~0.4 mm。刮削前,在精密的平板、平尺、专用检具或与工件相配的偶件表面上涂一层红丹油(亦可涂在工件上),然后工件与其贴紧推磨对研。对研后工件上显示出高点,如图4.28(b)所示。再用刮刀将显出的高点逐一刮除。经过反复对研显点和刮削,可使工件表面的显示点数逐渐增多并越来越均匀,这表明工件表面形状误差(此处为平面度误差)在逐渐减小,Ra值也在逐渐减小。平面刮削的质量常用25 mm×25 mm方框内均布的点数来衡量,如图4.28(c)所示。框内的点数越多,说明平面的平面度精度越高。平面刮削的直线度可达0.01mm/m,目前最高可达0.002 5mm/m。但刮削劳动强度大,操作工人的技术要求高,生产率低。因此,刮削多用于单件小批生产中加工各种设备的导轨面、要求高的固定结合面、滑动轴承轴瓦以及平板、平尺等检具。刮削有时也用于某些外露表面的修饰加工,刮出各种漂亮整齐的花纹,以增加其美观程度。

图4.28 刮削

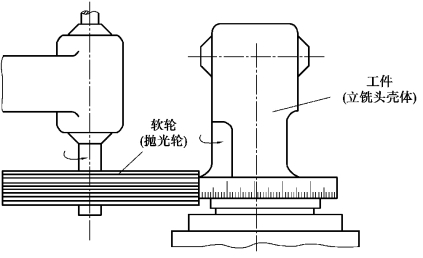

(3)平面的抛光

平面的抛光可将前一道工序的加工痕迹去掉,获得光洁的表面。

抛光是用涂有抛光膏的软轮(即抛光轮)高速旋转对工件进行微弱切削,从而降低工件表面粗糙度,提高光亮度的一种精密加工方法。图4.29是抛光立铣头壳体刻度盘的情况,以增加刻度盘的光亮度。

图4.29 抛光立铣头壳体刻度盘

软轮用皮革、毛毡、帆布等材料叠制而成,具有一定的弹性,以便工作时能按工件表面形状变形,增大抛光面积或加工曲面。抛光膏由较软的磨料(氧化铁、氧化铬等)和油脂(油酸、硬脂酸、石蜡、煤油等)调制而成。

抛光时,软轮高速旋转,其线速度一般为25~50 m/s。软轮与工件之间有一定压力。油酸、硬脂酸一类强氧化剂物质在金属工件表面形成氧化膜以加大抛光时的切削作用。抛光产生大量的摩擦热,使工件表层出现极薄的金属熔流层,对原有微观沟痕起填平作用,从而获得光亮的表面。

抛光一般在磨削或精车、精铣、精刨的基础上进行,不留加工余量。经过抛光,表面粗糙度Ra值可达0.1~0.012μm,并可明显地增加光亮度。抛光不能提高尺寸精度、形状精度和位置精度。因此,抛光主要用于表面的修饰加工及电镀前的预加工。

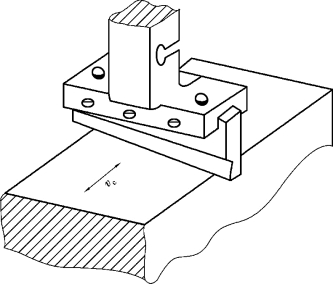

(4)宽刀细刨

宽刀细刨是在普通精刨的基础上,通过改善切削条件,使工件获得较高的形状精度和较低的表面粗糙度的一种平面精密加工方法,如图4.30所示。加工时,把工件安装在龙门刨床上,利用宽刃细刨刀以很低的切速(vc<5 m/min)和很大的进给量在工件表面上切去一层极薄的金属。它要求机床精度高、刚度好,刀具刃口平直光洁,使用合适的切削液。宽刀细刨的直线度可达0.01~0.02 mm/m,表面粗糙度Ra值为1.6~0.8μm,常用于成批和大量生产中加工大型工件上精度较高的平面(如导轨面),以代替刮削和导轨磨削。

图4.30 宽刀细刨

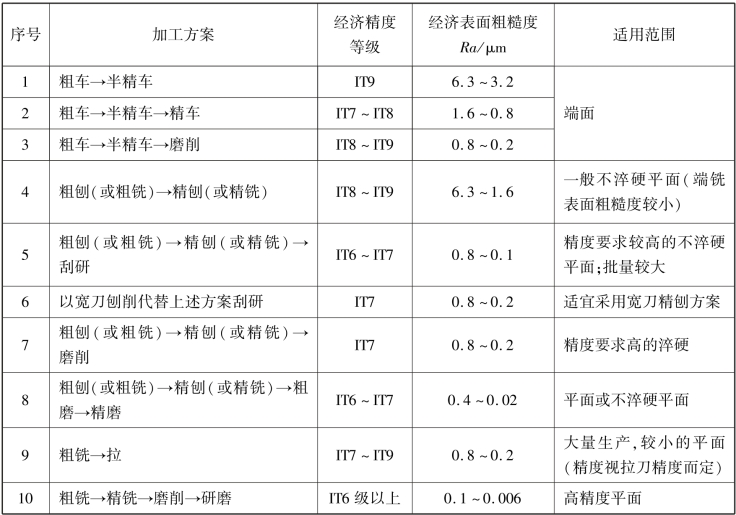

6)平面加工方案

平面常用的加工方案见表4.8。

表4.8 平面加工方案

注:平面本身没有尺寸精度,表中的公差等级通常是指两平行平面之间距离尺寸的公差等级,偏差大小与距离的名义尺寸有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。