1.薄壁件的加工特点

薄壁件的壁厚不足其孔径的1/15,刚性很差,车削时夹紧困难,加工时极易产生变形。而影响其产生变形的原因又比较多,如夹紧力、切削力、切削热、弹性变形等。在这些因素中,夹紧和切削中所造成的变形,是影响产生变形的主要原因。

1)薄壁件壁薄、刚性差,车削过程中由于切削力(特别是径向切削力)的作用,极易产生变形与振动,从而影响工件的尺寸精度、形状精度及表面粗糙度。

2)在夹紧力的作用下零件容易产生变形,常态下工件的弹性复原能力将直接影响工件的尺寸精度和形状精度。

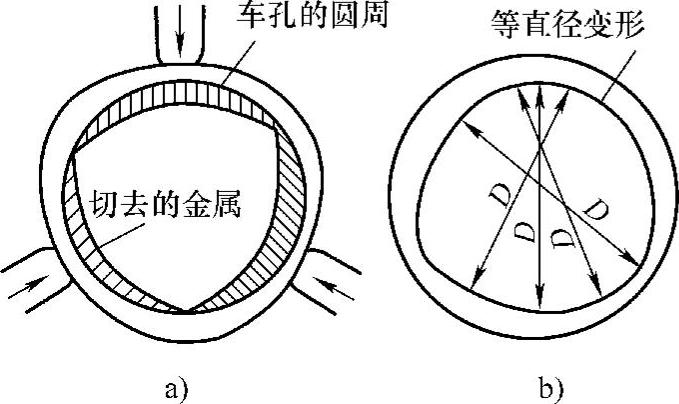

图2-17 薄壁工件的夹紧变形

a)车孔情况 b)等直径变形

如图2-17a所示工件夹紧后,在夹紧力的作用下会略微变成三角形,但车削孔后得到的是一个圆柱孔。当松开卡爪取下工件后,由于弹性恢复,外圆恢复成圆柱形,而内孔则变成图2-17b所示的弧形三角形。当用内径千分尺测量时,各个方向直径相等,但已发生变形而不再是内圆柱面了,即产生等直径变形。

3)因为工件壁薄,加之不同材料及加工条件的变化,使车削时受热膨胀变化的规律不易掌握,所以工件的尺寸精度不易控制。

对于线膨胀系数较大的金属薄壁工件,在半精车和精车的一次安装中连续车削,所产生的切削热引起的工件出现热变形,对其尺寸精度影响极大,有时甚至会使工件卡死在夹具上。

4)由于薄壁工件刚性差,难以承受较大的径向切削力,通用夹具的利用率较低,而且难以采用较大的切削用量,生产效率低。

2.薄壁件的装夹方法(https://www.xing528.com)

(1)用一次装夹车削薄壁工件 车削长度较短、直径较小的薄壁工件时,毛坯预留出卡盘装夹的长度,粗精车外圆、内孔、端面至要求后切断。

(2)用卡盘、心轴装夹车削薄壁工件 薄壁工件粗车后,先用卡盘装夹精车内孔、端面至要求,然后用胀力心轴装夹工件精车外圆、端面至要求。

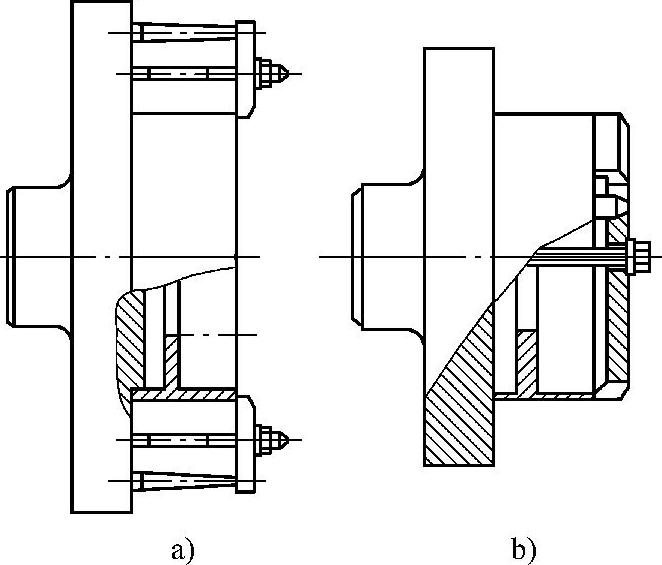

(3)用花盘装夹车削薄壁工件 直径大、要求高的薄壁工件在粗车后磨两端面至尺寸要求,然后将工件装夹在花盘上精车内孔、外圆至要求,装夹方法如图2-18所示。

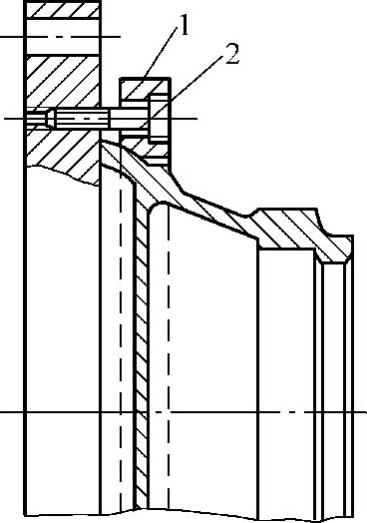

(4)用专用夹具车削薄壁工件 (见图2-19)。

图2-18 用花盘装夹车削薄壁工件

a)精车内孔 b)精车外圆

图2-19 用专用夹具车削薄壁工件

1—压紧圈 2—螺钉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。