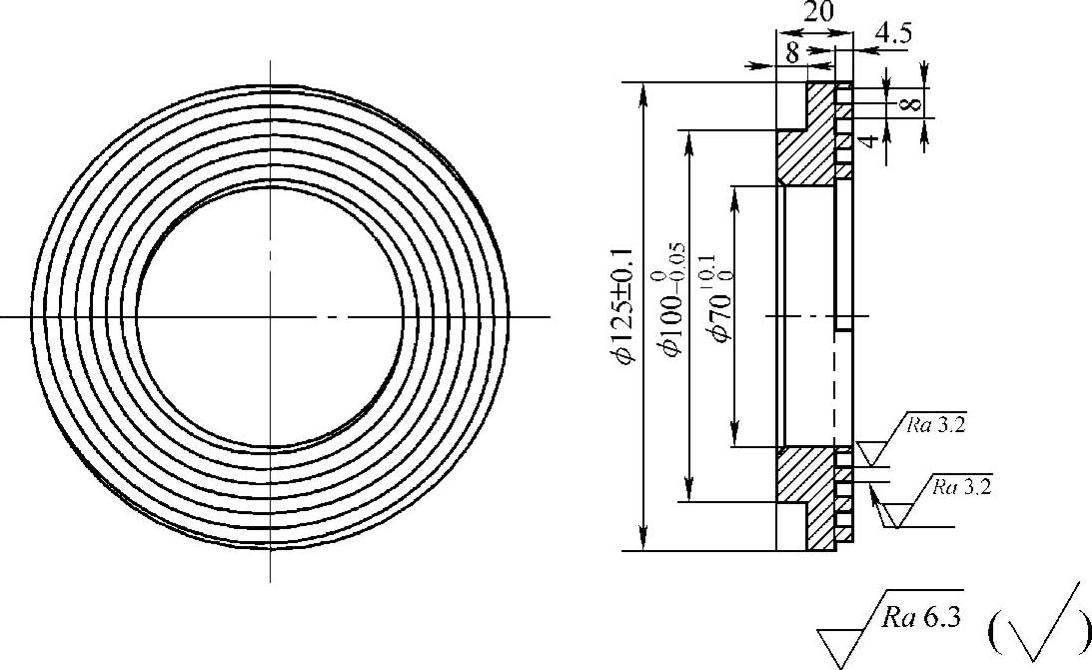

平面螺纹是在工件端平面上加工形成的螺纹,是以阿基米德螺旋线的形式形成于工件端平面,也可以理解为工件端平面旋转时,平面上的一点(靠近圆心,但不可在圆心处)等速偏离圆心得到的运动轨迹,也称为平面螺旋线。常见的平面螺纹如自定心卡盘中与三爪相配合的平面螺盘,如图3-1所示。

图3-1 平面螺盘

平面螺纹的牙型与矩形螺纹相同,在卧式车床上车削平面螺纹主要以中滑板横向进给和小滑板控制背吃刀量的方式来完成,其中需重点解决的是交换齿轮的传动比和中滑板丝杠的传动方式。下面介绍车削平面螺纹的两种方法:

1.利用交换齿轮和扩大螺距机构车削平面螺纹

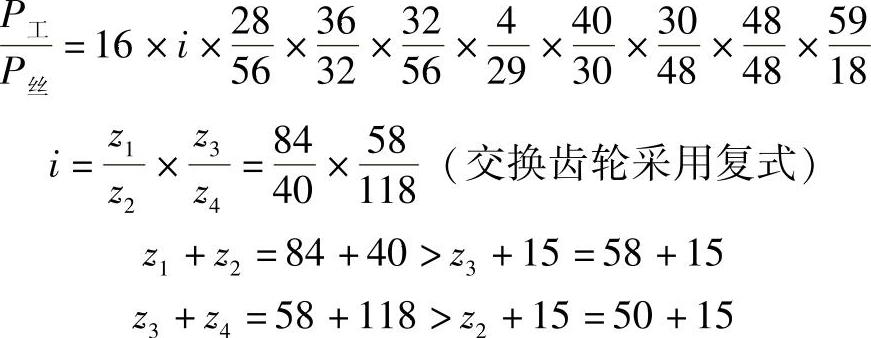

利用车床上的交换齿轮机构和通过计算传动比所配备的齿轮,借助车床扩大螺距机构,通过光杠传动使中滑板横向进给即可车削出平面螺纹。当车削螺距不同的螺纹时,只须改变交换齿轮传动比即可。CA6140型车床传动链路线图如图3-2所示。

在CA6140型卧式车床上车削平面螺纹的传动路线为:主轴→主轴箱(i1)→交换齿轮(i)→进给箱(i2)→光杠→溜板箱(i3)→横向进给丝杠(中滑板)→刀架。根据上述路线要求当主轴转一转时,中滑板丝杠带动刀架横向移动一个螺距P工,其传动比的计算公式为

P工=1×i1×i×i2×i3×P丝

式中 P工——所车削平面螺纹螺距(mm);

P丝——车床中滑板丝杠螺距(mm);

i1——主轴箱扩大螺距传动比;

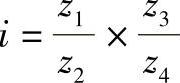

i——交换齿轮(复式)传动比, ;

;

i2——进给箱齿轮传动比;

i3——溜板箱内齿轮及蜗杆副传动比。

利用交换齿轮传动比车削平面螺纹,须使用车床传动链中的扩大螺距机构,它对光杠传动也能起到相应的扩大作用,通过调整车床一般会扩大4倍和16倍。

例如:车削图3-1所示的平面螺盘,P工=8mm、中滑板丝杠螺距P丝=5mm,主轴箱扩大螺距手柄调整到16∶1的位置上,可使用车削非标准螺距和精密螺距的传动路线,按此路线车削平面螺纹时传动比的计算公式如下:

以上交换齿轮的齿数符合齿轮啮合规则。

另一种方法是利用进给量和扩大螺距机构调整车床来车削平面螺纹。首先根据车床进给箱铭牌表上的进给量和扩大螺距比例计算出要车削的平面螺纹螺距。如图3-1所示平面螺盘P工=8mm,查找进给量f=0.5mm/r,调整车床手柄位置,然后将扩大螺距手柄(按16∶1)调整到位,这样车床进给量就变成0.50mm×16=8mm,同时也确定了各手柄的位置。其次调整车床转速,因工件的螺距较大,只能采用低速车削,车床转速以选取12mm/r或19mm/r为宜。最后固定床鞍,以避免车削时产生让刀现象,采用中滑板横向进给,小滑板控制进、退刀和背吃刀量,用开倒顺车的方法车削平面螺纹。

图3-2 CA6140型车床传动链路线图(https://www.xing528.com)

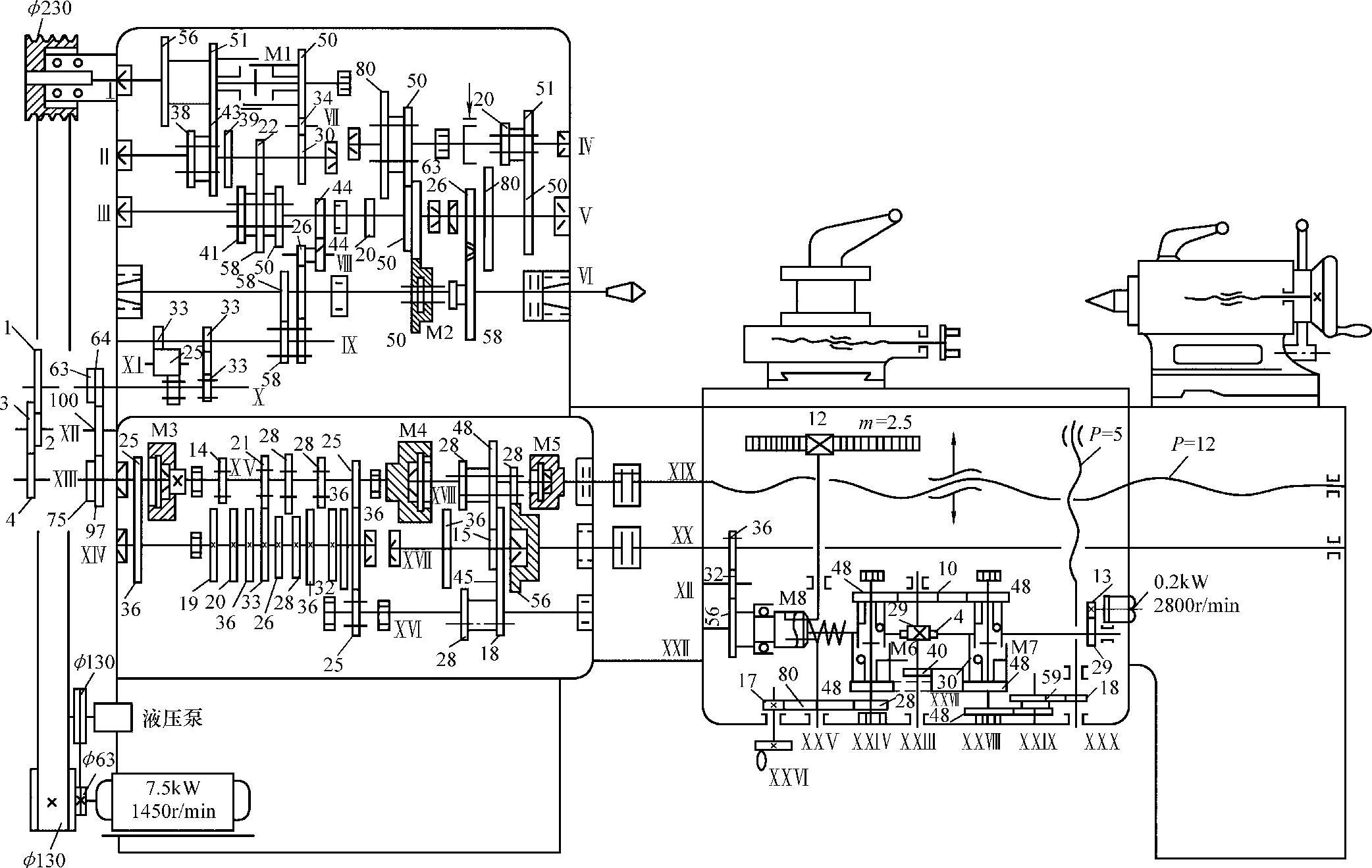

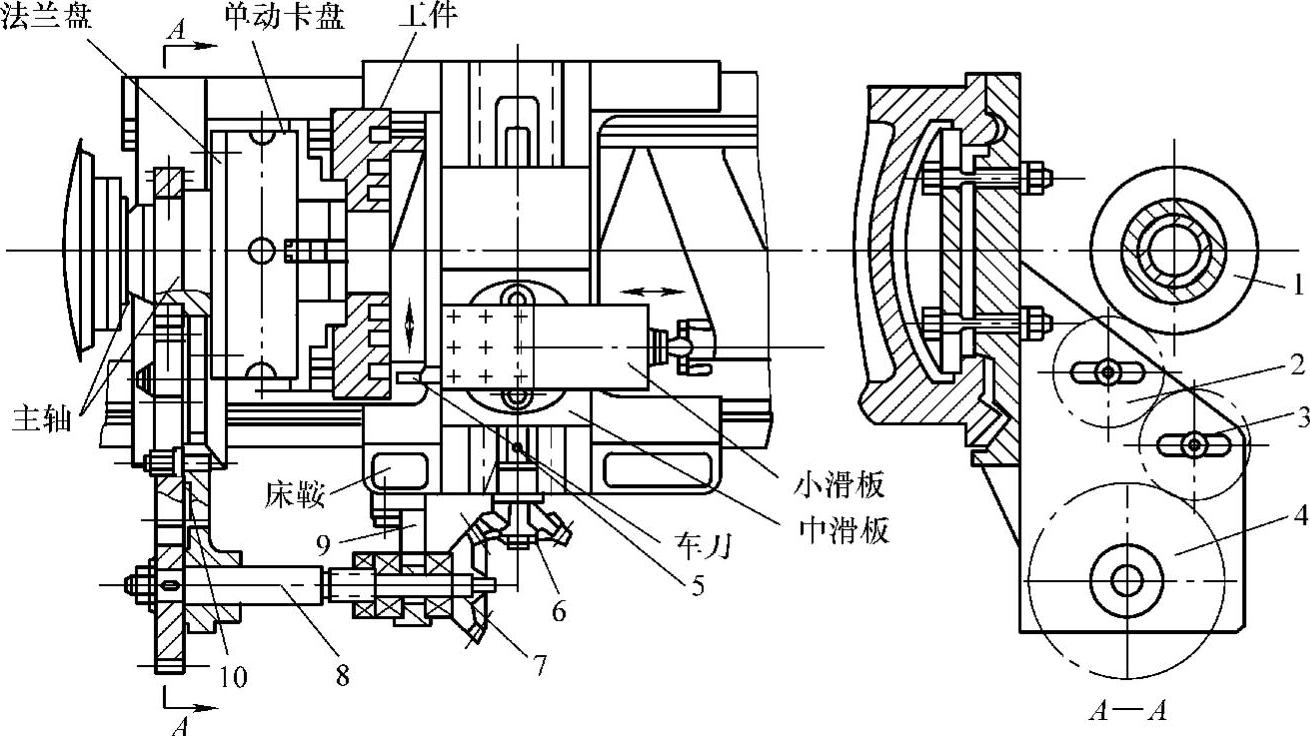

2.利用齿轮传动装置车削平面螺纹

如果批量生产带有平面螺纹零件,可以采用专用齿轮传动装置车削平面螺纹,如图3-3所示为车削平面螺纹专用齿轮传动装置。该装置的传动原理是由安装在主轴连接盘上的主动轮1带动中间轮2、3,将运动传递给从动轮4,再由从动轮4通过固定支架9、10上的传动轴8将运动传递给主动锥齿轮7,由主动锥齿轮7带动从动锥齿轮6旋转,与其相连接的中滑板丝杠5转动,从而带动中滑板横向移动,车削出所需要的平面螺纹。

该专用齿轮传动装置的关键之处是主动齿轮1和从动齿轮4传动比的计算,这也是确定螺距是否正确的关键所在,图中中间齿轮2、3和锥齿轮6、7齿数相同不影响传动比,因此该装置传动比的计算公式如下:

式中 P工——工件螺距;

P丝——中滑板丝杠螺距;

z1——主动齿轮;

z4——从动齿轮。

图3-3 车削平面螺纹专用齿轮传动装置

1—主动齿轮 2、3—中间齿轮 4—从动齿轮 5—中滑板丝杠 6、7—锥齿轮 8—传动轴 9、10—固定支架

3.平面螺纹车刀几何角度的技术要求

车削平面螺纹时,车刀在工件端平面上的运动轨迹是一条阿基米德螺旋线,实际工作后角在运动中随着工件直径的变化而发生改变,因此平面螺纹车刀两侧副后角的刃磨要求不同于一般车刀,通常进给方向一侧的切削刃后角为αO1=(2°~4°)+φmax;背离进给方向一侧的后角为αOR=(2°~4°)-φmin,αOR也可取0°。式中φmax为平面螺纹最小直径dmin处的螺纹升角(即螺旋线最里端的螺纹升角);φmin为平面螺纹最大直径dmax处的螺纹升角(即螺旋线最外端的螺纹升角),其螺纹升角计算公式分别为

tanφmax=P工/πdmin

tanφmin=P工/πdmax

式中 P工——螺纹螺距(mm);

dmin——平面螺纹最小直径处的直径(mm);

dmax——平面螺纹最大直径处的直径(mm)。

由于一般平面螺纹的最小直径处尺寸较小,车削时车刀背离进给方向一侧的副后面容易与螺纹牙型侧面发生干涉,因此在刃磨平面螺纹车刀时可按图3-4所示的角度要求刃磨车刀,以避免发生干涉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。