1.物理结构

所谓物理结构,就是从CNC装置的安装形式、板卡布局等硬件物理构成方面来分析CNC装置的组成结构。虽然目前常用的数控系统品种繁多、但总的来讲,可以分为专用型数控系统和基于个人计算机(PC)的数控系统两大类型。

专用型数控系统的硬件和软件都是针对数控机床的应用而专门设计的。其键盘布局、操作方法和安装形式等都比较特别,便于现场操作和安装,可靠性和抗干扰能力也比较强。如FANUC 0系统、SINUMERIK 810、SINUMERIK 802S/C/D等都属于专用型数控系统。

基于PC的数控系统是通过在微型计算机上加装运动控制卡和I/O接口卡,并运行CNC系统软件构成。与专用型数控系统相比较,其具有成本低、通用性强、软件功能开放、维修更换容易等优点,具有良好的应用前景。尤其是近年来,随着微型计算机硬件技术的发展、体积不断缩小、功能不断增强,许多基于PC的数控系统采用了专用型数控系统的外部安装形式和操作按键布局。通用性与专用性相结合,已逐步成为现代数控系统的发展方向。

2.逻辑结构

从CNC装置内部逻辑电路结构的不同,又可以将数控系统分为单CPU结构和多CPU结构两大类型。

(1)单CPU结构

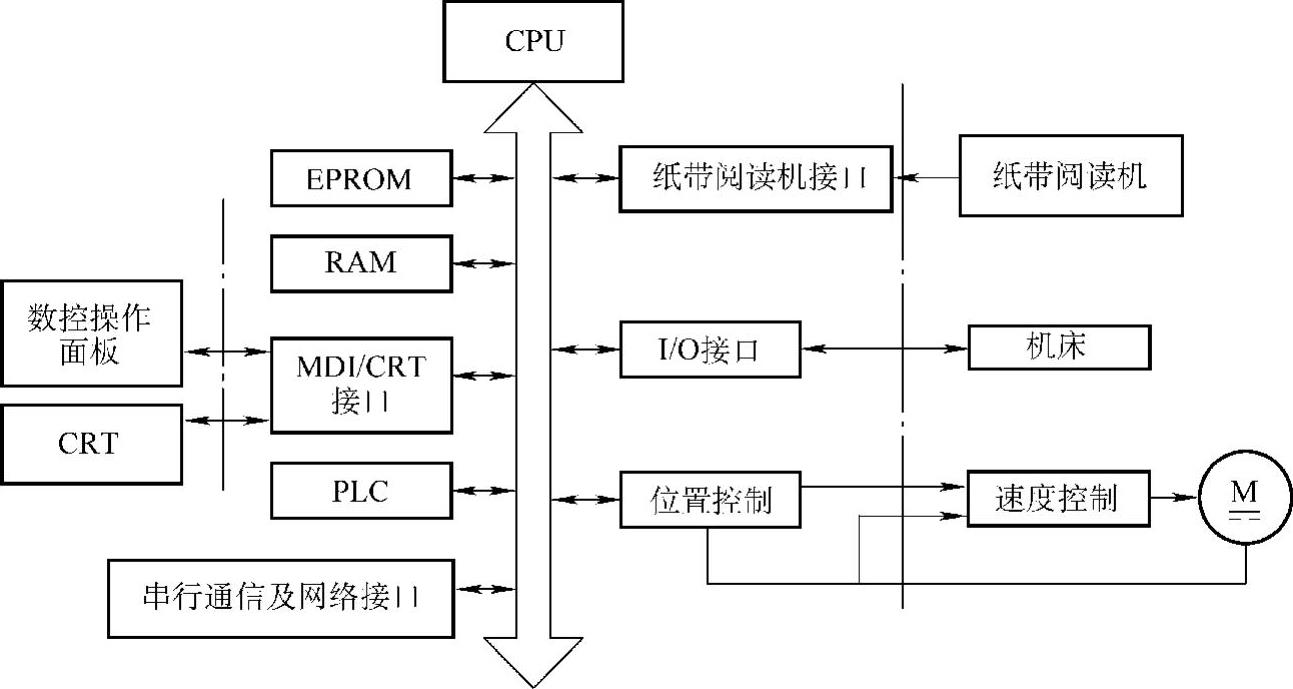

所谓单CPU结构,即采用一个CPU来集中控制、分时处理数控的各个任务,其系统组成如图3-2所示。系统以CPU为核心,存储器(RAM、EPROM)及各种接口(如MDI/CRT接口等)通过总线与CPU相连。CNC装置的系统程序通常存放在只读存储器(EPROM)中,运算的中间结果存放在随机存储器(RAM)中。零件加工程序、数据和参数存放在带有后备电池的RAM中,断电后信息仍能保存。

图3-2 单CPU结构的CNC装置组成框图

CNC装置工作时,在系统程序的控制下,从MDI/CRT接口或者串行通信接口输入零件加工程序并存储到RAM中,然后进行译码、插补等处理,将插补结果通过位置控制接口输出,控制各坐标轴运动,并通过I/O接口输入/输出开关量信号,实现辅助动作的控制,同步零件程序的执行。

此外,有的CNC装置虽然也有两个以上的CPU,但只有一个CPU能够控制系统总线,其他的CPU只是附属的专用智能部件,不能控制总线,也不能访问主存储器。它们之间构成主从结构,所以被归类于单CPU结构中。

(2)多CPU结构(https://www.xing528.com)

所谓CPU结构,即采用多个CPU来分别控制CNC装置的各个功能模块,以实现多个控制任务的并行处理和执行,从而大大提高整个系统的处理速度。

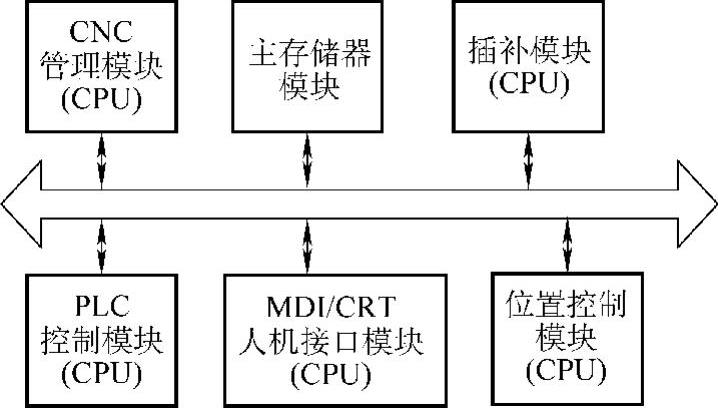

多CPU结构一般采用共享总线的互连方式。在这种互连方式中,可以根据具体情况将系统划分成多个功能模块,各模块通过系统总线相互连接。

典型的组成结构如图3-3所示,其系统一般由下面几种功能模块组成。

①CNC管理模块。该模块用来实现管理和组织整个CNC系统的工作,如系统的初始化、中断管理、总线仲裁、系统出错的识别和处理、系统软硬件的诊断等功能。

②插补模块。该模块完成零件程序的译码、刀具尺寸补偿、坐标位移量的计算和进给速度处理等插补前的预处理,然后进行插补计算,为各坐标轴提供位置给定值。

图3-3 多CPU结构的CNC装置组成框图

③位置控制模块。该模块将插补后的坐标位置给定值与位置检测测得的实际值进行比较,进行自动加减速、回基准点、伺服系统之后置的监视和漂移补偿等处理,最后输出速度控制的信号,经过伺服驱动装置驱动,使进给电动机运转。

④PLC控制模块。零件程序中的辅助开关功能和来自机床的开关信号等在这个模块中进行逻辑处理,实现各功能操作方式之间的联锁控制。例如机床电气设备的启停、刀具转换、转台分度、工件数量和运转时间的计数等。

⑤人机接口模块。该模块用于操作控制和数据输入、输出和显示,包括零件程序、参数和数据、特种操作命令的输入/输出以及显示所需要的加工信息等。

⑥主存储器模块。该模块是系统的主存储器,主要用来存放程序和数据,也可作为各功能模块间数据传送的共享存储器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。