1.数据输入输出接口故障

对于FANUC系统,当数据输入/输出接口(RS232C)工作不正常且报警时,不同系统的报警号也不同。

对于FS 3/6/0/16/18/20/Power-Mate系统,显示85~87号报警;FS 10/11/12/15,当发生报警时,显示820~823号报警。

当数据输出接口故障时,一般有以下几种情况和处理方法。

(1)输入出数据操作时,系统没有反应

①把系统的工作方式置于EDIT方式,且打开程序保护键;或者在输入参数时,置于急停状态。

②重新输入功能选择参数(FS 0系统的900号以后的参数、FS 16系统类的9900号以后的参数、FS 15系统类的9100号参数)。

③检查系统是否处于RESET状态。

(2)输入/输出数据操作时,系统发生了报警

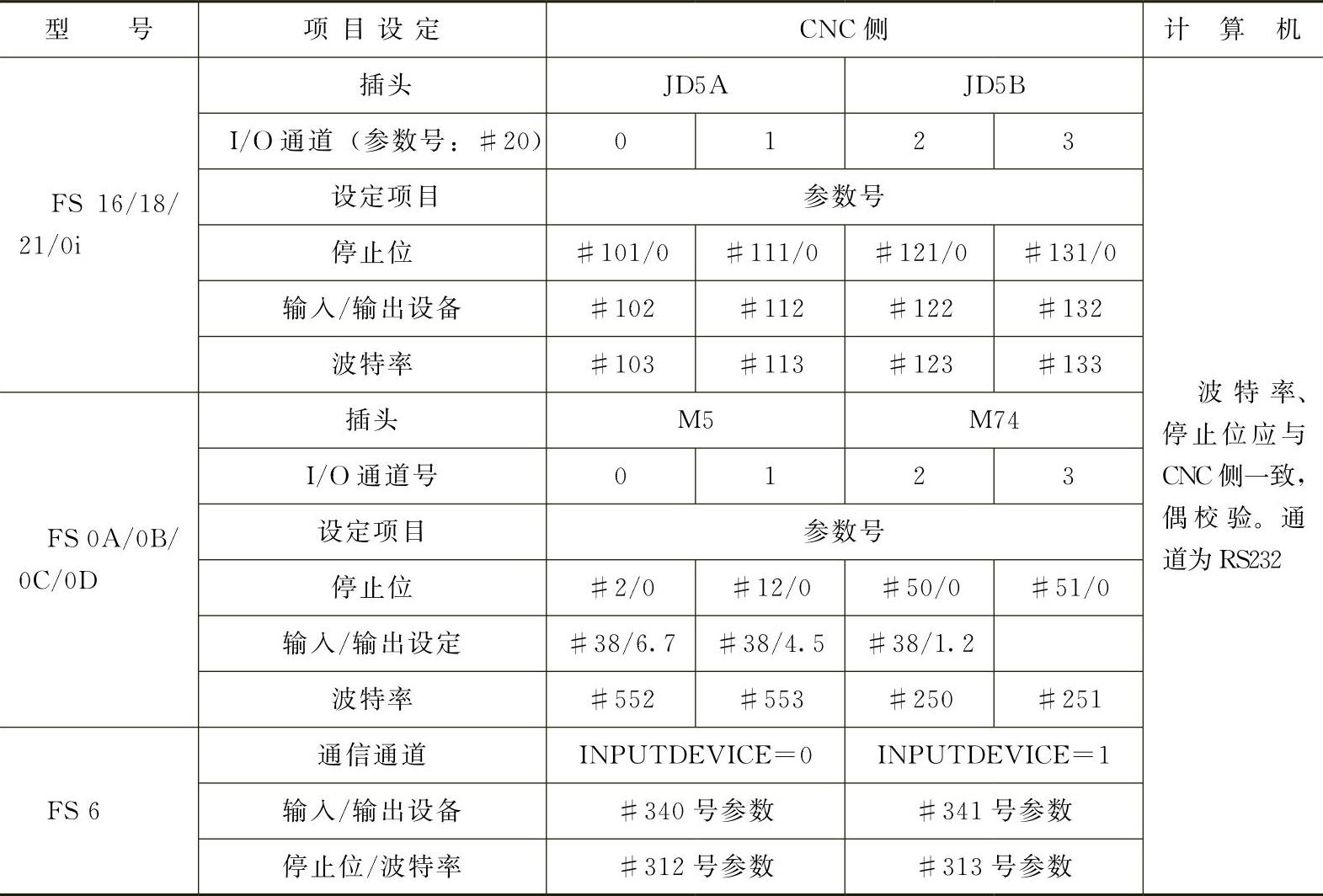

①检查系统参数。表6-4是各系统的有关输入/输出接口的参数。

②请检查电缆接线。

(3)外部输入/输出设备的设定错误或硬件故障

常用的外部输入/输出设备有电子磁盘、FANUC P-G、计算机等设备。在进行传输时,要确认:

①电源是否打开。

②波特率与停止位是否与FANUC系统的数据输入/输出参数设定匹配。

③硬件有无故障。

④传输的数据格式是否为ISO。

⑤数据位设定是否正确,一般为7位。

表6-4 FANUC部分系统输入/输出接口参数

(4)当CNC系统与计算机进行通信时的注意事项

①计算机的外壳与CNC系统同时接地。

②不要在通电的情况下插拔连接电缆。

③不要在打雷时进行通信作业。

④通信电缆不能太长。

(5)如果发生85、86、87号报警

1)85号ALARM原因大致如下:

①CNC系统波特率、停止位等参数的设定不正确。

②外部输入/输出设备的通信参数与CNC的通信参数不匹配。

③外部输入/输出设备故障。

2)86号ALARM原因大致如下:

①通信参数的设定不正确。

②外部通信设备未通电。

③电缆连接不正确,请按照前面图示焊接电缆,并插入正确插口。

④外部传输设备不良。

⑤CNC的通信接口已坏。

3)87号ALARM原因大致如下:

①外部输入/输出设备的通信参数与CNC的通信参数不匹配。

②外部传输设备不良。

③CNC的通信接口已坏。

2.CNC电源单元不能通电

CNC单元的电源上有两个灯,一个是电源指示灯,是绿色的;一个是电源报警灯,是红色的。这里说的电源单元,包括电源输入单元和电源控制部分。

(1)当电源不能接通时,如果电源指示灯(绿色)不亮

①电源单元的熔丝F1、F2已熔断。这是因为输入高电压引起,或者是电源单元本身的元器件已损坏。

②输入电压低。请检查进入电源单元的电压,电压的容许值为AC 200V+10%,50Hz±1Hz。

③电源单元不良,内有元件损坏。

(2)电源指示灯亮,报警灯也消失,但电源不能接通

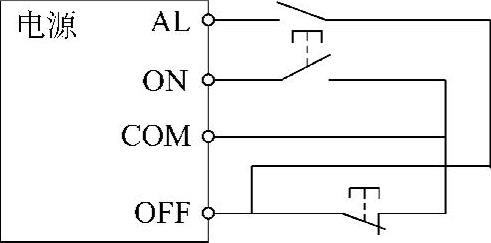

这是因为电源接通(ON)的条件不满足。如图6-27所示,电源的接通条件有三个:电源ON按钮闭合,电源OFF按钮闭合,外部报警接点打开。

(3)24V输出电压的熔丝熔断

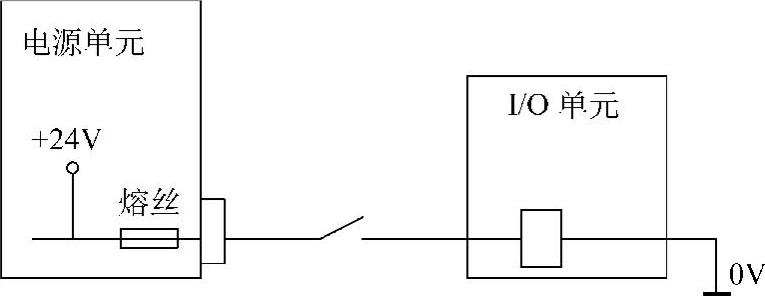

①9″显示器屏幕使用+24V电压,如图6-28所示,检查+24V与地是否短路。

②显示器/手动数据输入板不良。

(4)电源单元不良

图6-27 系统上电逻辑(https://www.xing528.com)

图6-28 电源开关电路

此时,按下述步骤进行检查:

①把电源单元所有输出插头拔掉,只留下电源输入线和开关控制线。

②把机床所有电源关掉,把电源控制部分整体拔掉。

③再开电源,此时如果电源报警灯熄灭,那么可以认为电源单元正常;而如果电源报警灯仍然亮,那么电源单元损坏。

注意:FS 16/18系统电源拔下的时间不要超过半小时,因为SRAM的后备电源在电源单元上。

(5)24V的熔丝熔断

①+24V是供外部输入/输出信号用的,参照图6-29检查外部输入/输出回路是否短路。

②外部输入/输出开关引起+24V短路或系统I/O板不良。

(6)+5V电源的负荷短路

检查方法:把+5V电源所带的负荷逐个拔掉,每拔一次,必须关电源再开电源。当拔掉其中任意负荷后,电源报警灯熄灭,说明该负荷及其连接电缆出现故障。

注意:当拔掉电动机编码器的插头时,如果是绝对位置编码器,还需要重新回零,机床才能恢复正常。

图6-29 外部输入连接

(7)系统的印制板上有短路

请用万用表测量+5V、±15V、+24V与0V之间的电阻,必须在电源关的状态下测量。

①把系统各印制板一个一个地往下拔,再开电源,确认报警灯是否再亮。

②如果当某一印制板拔下后,电源报警灯不亮,那就可以证明该印制板有问题,请更换该印制板。

③对于FS 0系统,如果+24V与0V短路,更换时一定要把输入/输出板与主板同时更换。

④当计算机与CNC系统进行通信作业,如果CNC通信接口烧坏,有时会使系统电源不能接通。

3.返回参考点时出现偏差

(1)参考点位置偏差一个栅格

①减速挡块位置不正确。用诊断功能监视减速信号,并记下参考点位置与减速信号起作用的那点的位置。这两点之间的距离应该大约等于电动机转一圈时机床所走的距离的一半。

②减速挡块太短。按FANUC维修说明书中叙述的方法,计算减速挡块的长度。

③回零开关不良。×DECX电气开关性能不良或者挡块位置安装不正确。

(2)参考点返回位置随机变化

可能的原因有外界干扰、位置编码器电压太低、与电动机相连的联轴器松动、位置编码器接触不良、电动机代码输入错误、电动机力矩小、回参考点计数器容量设置错误、伺服控制板或伺服接口模块接触不良等。

4.返回参考点异常,显示器屏幕上出现90号报警

(1)参考点返回时,位置偏差量未超过128个脉冲时

诊断画面里确认位置误差量。其中,FS 3/6/0系统诊断号为800~803;FS16/18系统的诊断号为300。

①检查确认快进速度。

②检查确认快进速度的倍率选择信号(ROV1、ROV2)。

③检查确认参考点减速信号(×DECX)。

④检查确认外部减速信号(±×EDCX)。

⑤离参考点距离太近。

(2)参考点返回时,位置偏差量超过128个脉冲时

①位置反馈信号的一转信号没有输出。

②位置编码器不良。

③位置编码器的供给电压偏低,要求一般不能低于4.8V。

④伺服控制部分和伺服接口部分不良。

5.在手动、自动方式下机床都不能运转

检查下面几项:

①位置画面的位置数值变化还是不变化。

②CNC的内部状态是否正确。

③利用PMC的诊断功能,确认输入/输出信号的状态是否正确。

6.手摇脉冲发生器进给(MPG)方式下,机床不运行

检查手摇脉冲发生器的信号线是否断路或者短路;检查方式:选择开关信号MD4、MD2、MD1在MPG方式时组合值是否等于100;手轮轴选择信号HX和手脉的倍率选择信号MP2、MP1是否正确。

7.显示器上显示电池电压不足警告(BAT)

系统在工作一段时间以后(1~2年)电压不足时,就在显示器上显示警告信息“BAT”,这时要及时(在一周内)按系统所用电池的规格和数量更换电池。建议一年更换一次电池。

8.系统运行全乱,功能不按指令执行

原因是CNC系统参数丢失。将系统初始化,重新输入系统参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。