本节学习要点

1.如何定位牙型上“斜坡”的点

2.了解参数的计算方法

3.掌握例题中的程序

梯形螺纹在实际中应用非常广泛,主要用于传动机构。例如卧式车床的丝杠、千斤顶等。所以本节将详细探讨梯形螺纹的宏程序编制及刀具轨迹分析。

说到刀具轨迹分析,不得不说一个非常重要的概念——定位点。

这里的定位点不是我们平常所说的“安全距离”,而是把牙型的点定位出来!

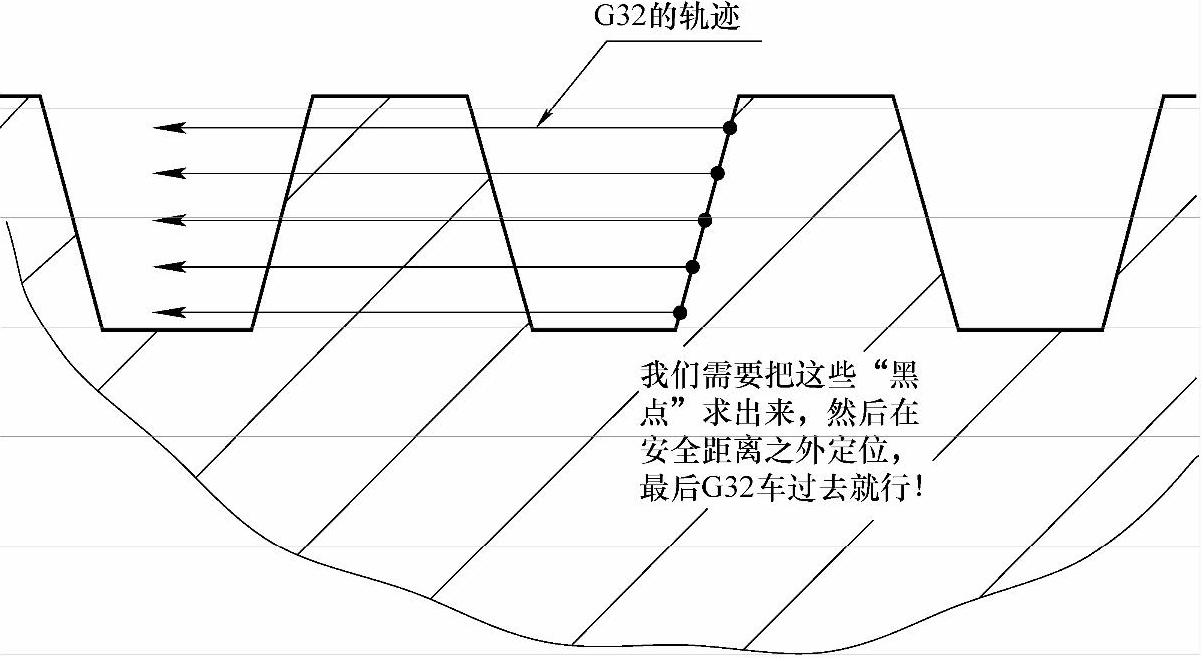

什么意思呢?就是说如果需要加工梯形螺纹,只要在安全距离处,先定位好“齿形”的形状,然后直接用G32车过去!比如要加工圆弧牙型的螺纹那就在安全距离处定位出圆弧上的每个点,然后依次用G32车削。如此一来就能加工出圆弧螺纹了(后面会讲到)。本节要加工的梯形螺纹也是同一道理

先看看如何定位出这些“斜坡点”吧!

例5-6

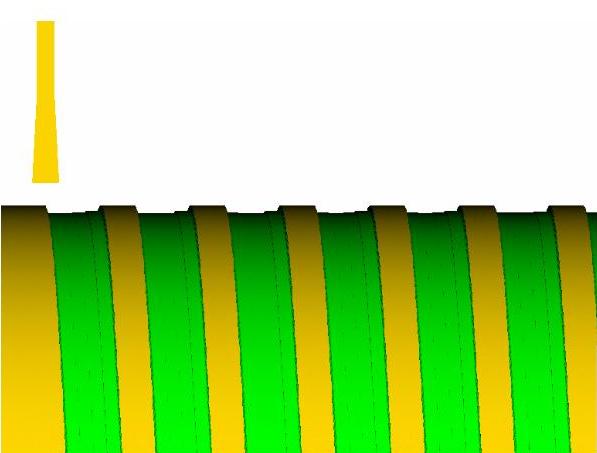

如图5-9所示,这些黑点该怎么求呢?而且这斜坡有很多“黑点”,难道都自己事先算好?其实不用,先来解决黑点如何求的问题。

这些点在斜坡上,让我们做一条辅助线,如图5-9所示。

图 5-9

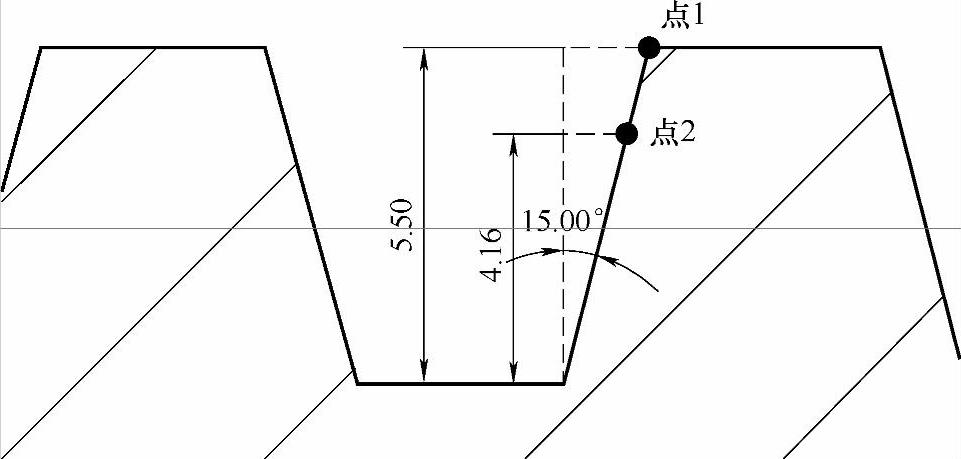

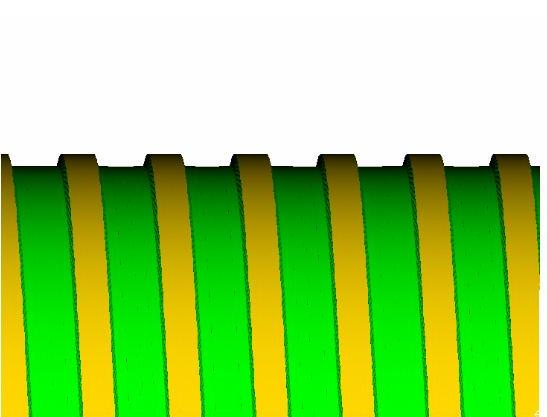

例5-7(图5-10)

图 5-10

由图5-10可知,当完成两条辅助线时,形成了直角三角形!并且知道它们的夹角是15°(30°梯形螺纹),所以我们很自然地就能想到如何求点1、点2。

比如要求点1时,根据第1章的知识可以用tan函数算出来。即5.5tan(15°)。这时点1的位置就求好了;如果要求点2,就用4.16tan(15°)但是这样的点肯定有很多,都要自己一个个求出来吗?

说到这我们又可以发现,点的位置其实是随着高度的变化而变化的。当高度为5.5的时候,点的位置是某某,为3的时候又是某某。而“15°”这个量是个定值,完全可以用一个变量表示高度,然后让这个高度不断变化,那么每个点的位置也就能求出来了。这个问题会在下面的程序里实现。

“点”的问题解决了,还得解决一个非常关键的问题——粗加工!如果只是纯粹按照“牙型”来走的话,那么轨迹是精加工。很明显不能直接用于加工所以粗加工才是要解决的核心问题。

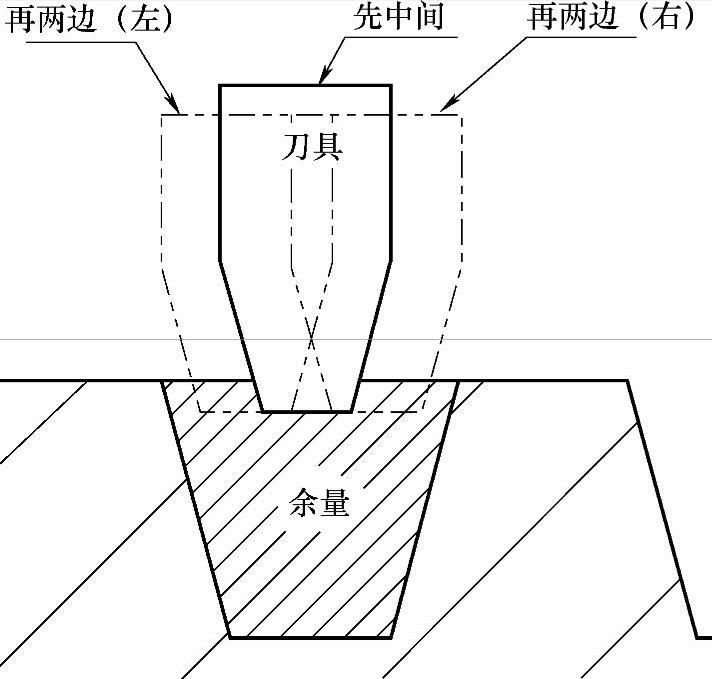

首先读者肯定在其他机械类书籍中看到过梯形螺纹的加工方法,大致上分为直进法、斜进法和左右借刀法。其实在实际加工中,你想用什么样的方法都可以,只要在加工的时候不“扎刀”就成。特别在数控车床的加工里,你想用什么样的方法,就编出对应的程序。在本书中我给大家提供的是“先中间,后两边的方法”,且成型刀与切槽刀都可以用。其刀具轨迹如下。

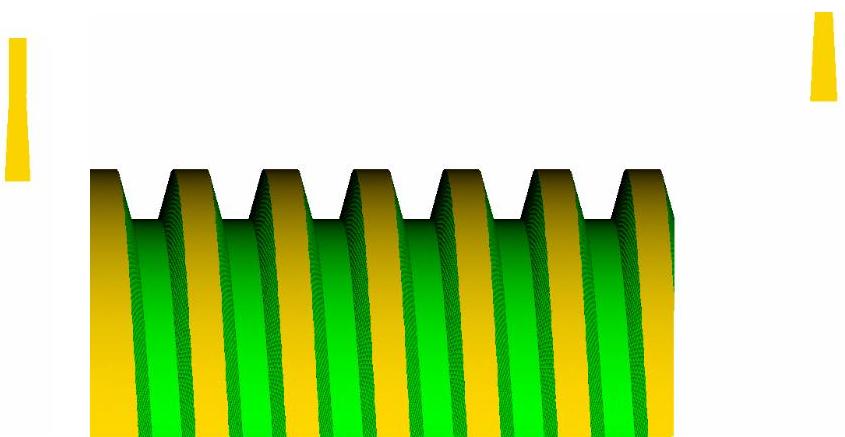

例5-8(图5-11)

图 5-11

由图5-11的刀具轨迹可以发现,每当直进切完一小层后,刀具不再继续X向切削深度,而是停在当前的深度,往两边赶刀。可能有读者会问,为什么不切得深一点然后再两边借刀呢?因为这个程序还要考虑到切槽刀加工呢!如果切入过深,那么如果用切槽刀加工的话,很可能会扎刀。另外,此方法不会因为每层切得少而降低效率。其实真正加工时效率是很高的,因为在Z向赶刀的时候,会以刀宽的90%长度作为赶刀量。

刀具轨迹分析完毕,开始准备编制程序了。在编程之前先看看还有哪些数据是要求出来的。

我们发现在刀具轨迹分析这一步提到了Z向借刀。那么Z向借到什么距离停住呢?而且本节一开头也讲过“点”的问题,它随着高度变化而变化。那么高度变化了,当前高度所对应的总宽也变化了。所以接下来解决完上述问题随后便“大功告成了”。

例5-9(图5-12)

图 5-12

由图5-12不难发现,牙槽的宽度与牙底宽、斜坡宽存在一个等式关系。而每车削新的一层深度时,高度就会变小,随之斜坡宽度就变短。从而导致整个牙槽宽度也跟着变化。所以“高度”这个量是非常关键的!(https://www.xing528.com)

但是,大家别忘记牙槽宽度并不是图5-12计算的那样,因为使用的刀具也是有宽度的。所以真正的牙槽宽度应该是:牙底宽+2×斜坡宽−刀具宽度。这一步我把它称为算法。

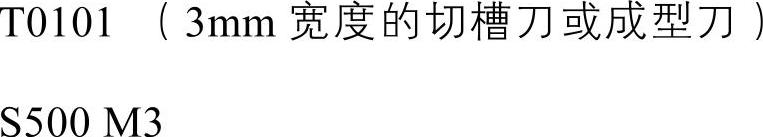

现在开始正式编制宏程序啦!

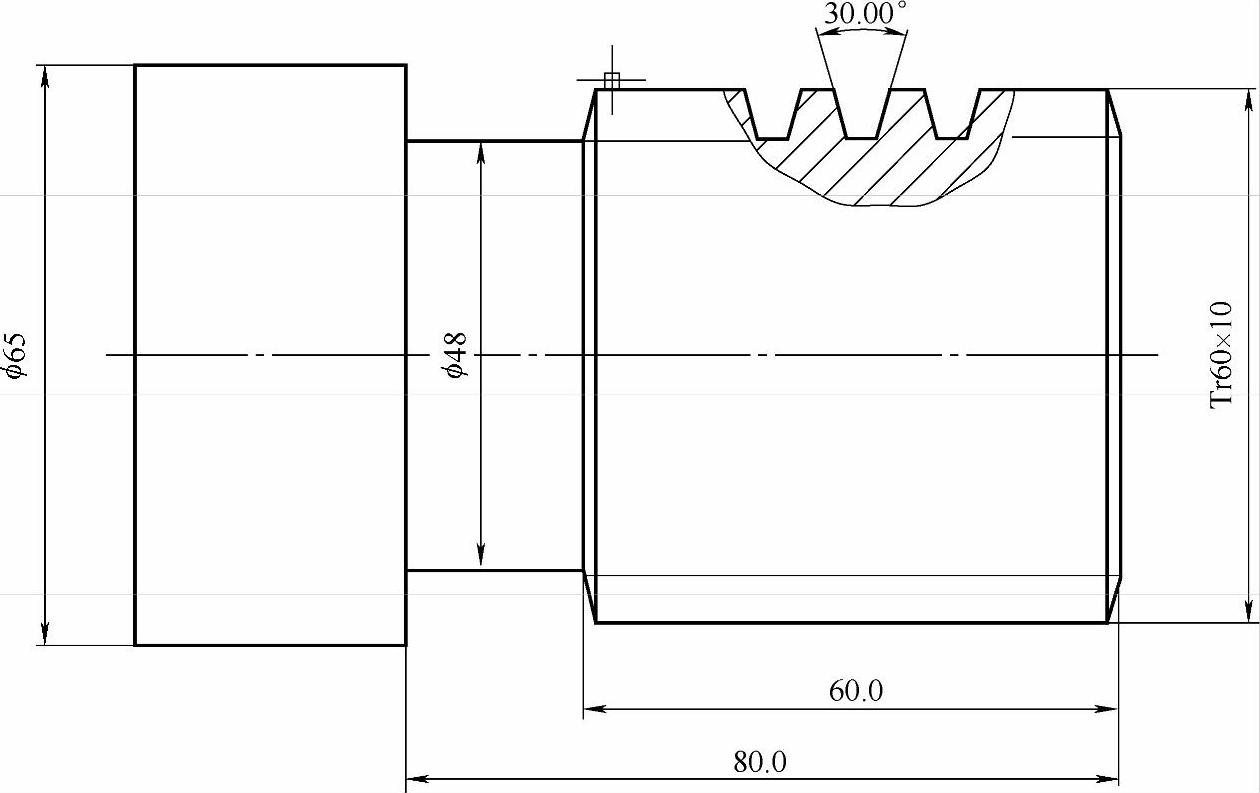

例5-10(图5-13)

图 5-13

图样中的梯形螺纹是Tr60×10。可以算出需要的一些数据信息。

牙高:0.5×10+0.5(后面的0.5是牙顶间隙)

牙底宽:0.366×10−0.536×0.5(刀具的宽度不能大于牙底宽)

螺纹小径:60−5.5×2=49

具体的梯形螺纹计算,可以看看其他工具书。至于牙槽的总宽是不断变化的,所以在程序里写出。

例5-11

程序写完了,可以做一个总结

在加工梯形螺纹时,主要是找到“牙高会变化“这个关键点。一旦牙高发生了变化,从程序中可以看到其他数据也跟着发生变化。所以掌握这个关键点后,本节算是看懂了。

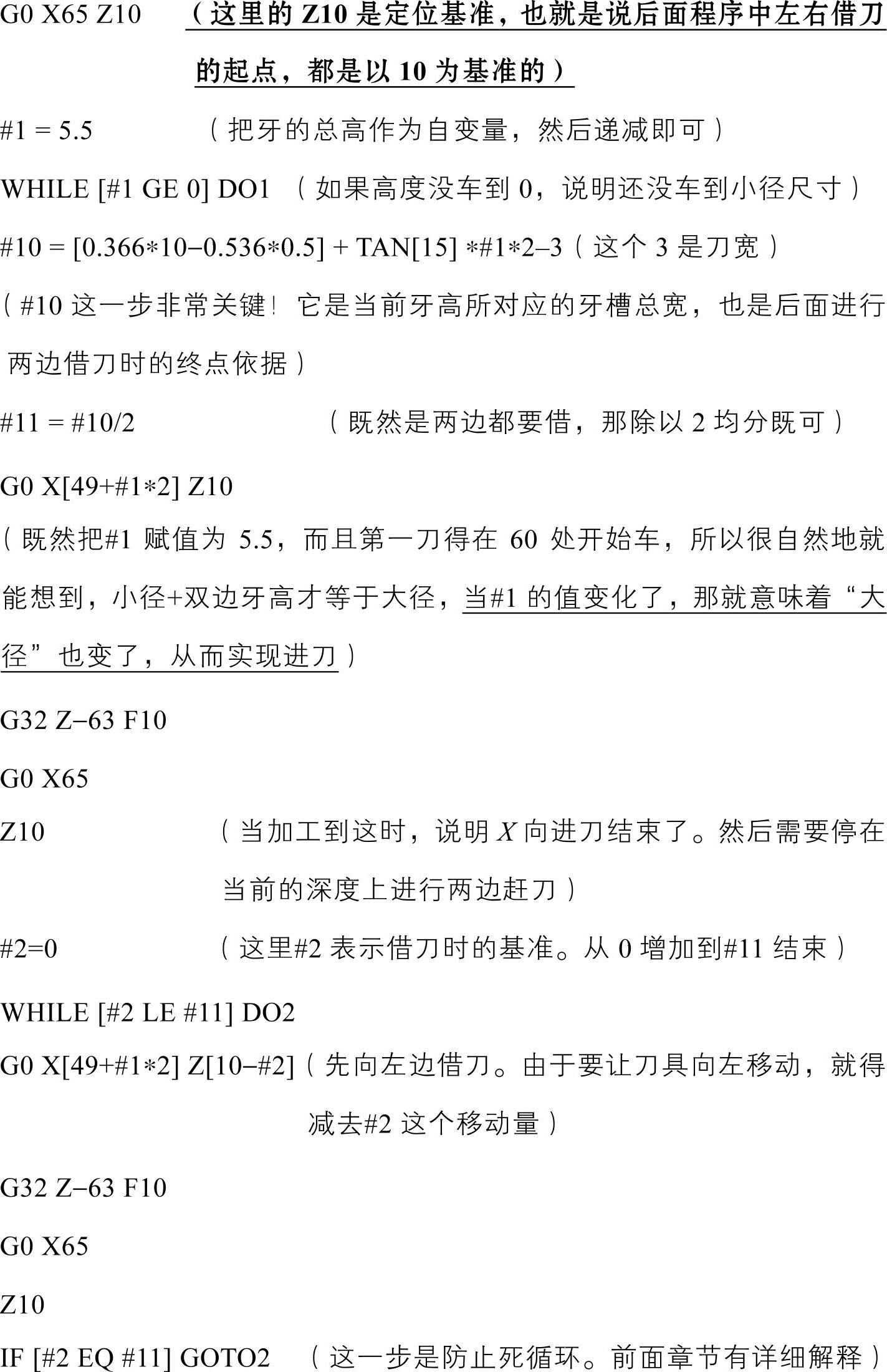

利用仿真软件来看下车削时的状态(见图5-14和图5-15)。

很明显,这是在X向上单向进刀。

图 5-14

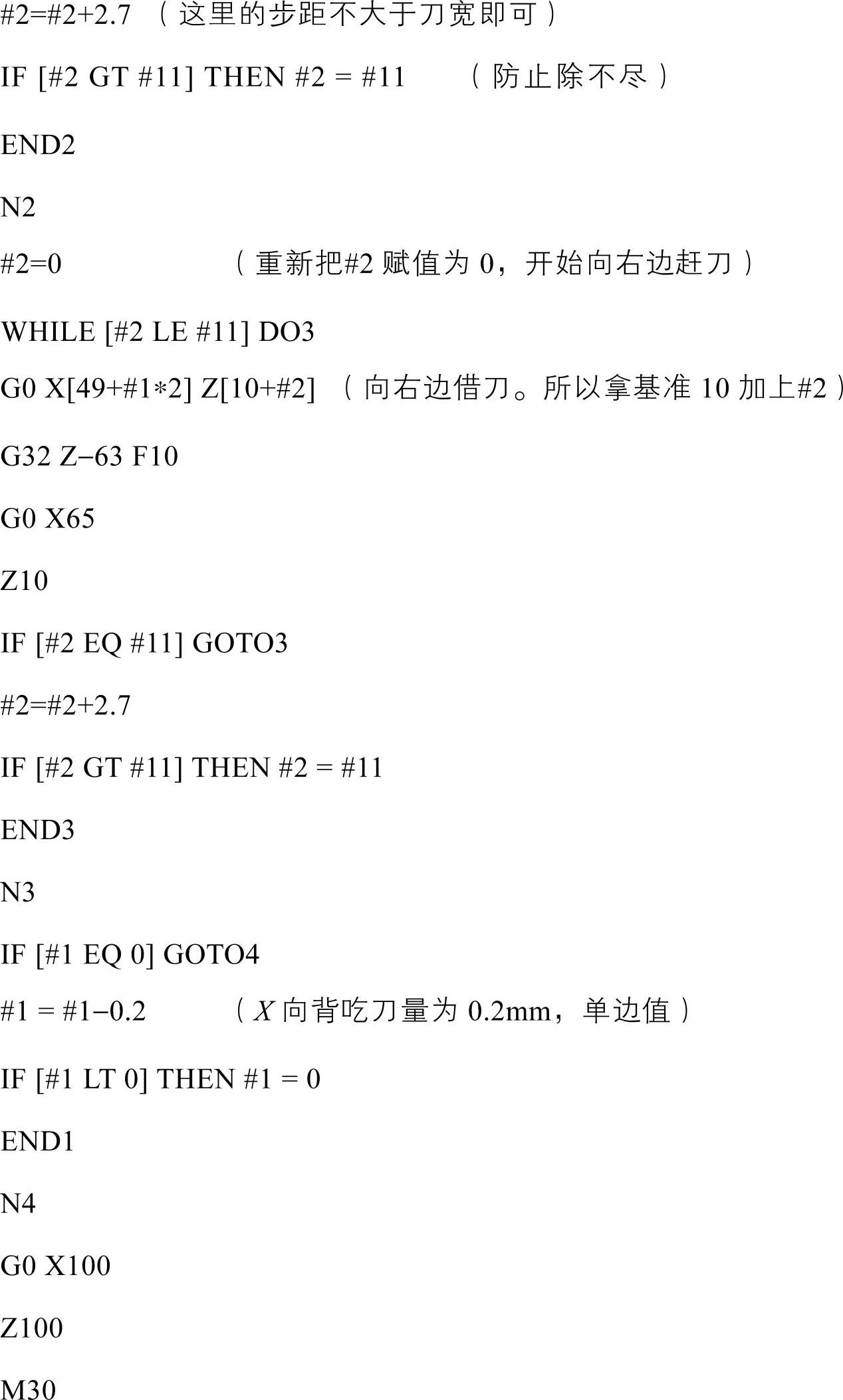

图 5-15

这里是在当前的深度上,往左边借刀

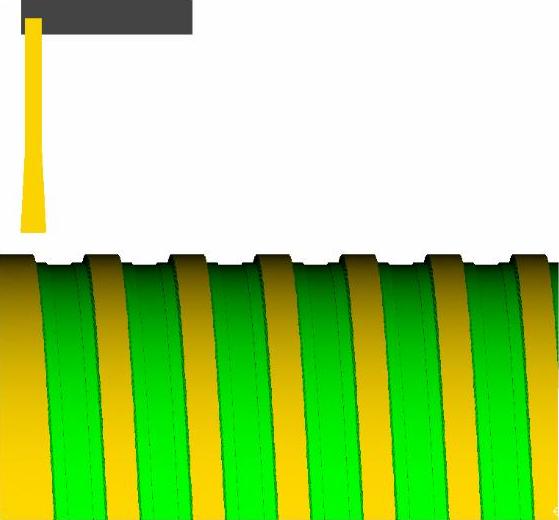

这时右边也借刀完毕(见图5-16)。

加工完毕(见图5-17)!

图 5-16

图 5-17

以上便是本节的内容。其实读者自己也可以定义其他的加工方法(刀具轨迹),只要找好它们之间的数据关系就行。

最后用一句话概括宏程序加工螺纹:刀具轨迹决定一切!

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。