冲裁凸模和凹模之间的间隙,不仅对冲裁件的质量有极重要的影响,而且还影响模具寿命、冲裁力、卸料力和推件力等。因此,间隙是冲裁模设计的一个非常重要的参数。

1.间隙对冲裁件质量的影响

冲裁件的质量主要通过切断面质量、尺寸精度和表面平直度来判断。在影响冲裁件质量的诸多因素中,间隙是主要的因素之一。

(1)间隙对断面质量的影响 冲裁件的断面质量主要指塌角的大小、光面约占板厚的比例、毛面的斜角大小及毛刺等。

间隙合适时,冲裁时上、下刃口处所产生的剪切裂纹基本重合。这时光面占板厚的1/2~1/3,切断面的塌角、毛刺和斜度均很小,完全可以满足一般冲裁的要求。

间隙过小时,凸模刃口处的裂纹比合理间隙时向外错开一段距离。上、下裂纹之间的材料,随冲裁的进行将被第二次剪切,然后被凸模挤入凹模洞口。这样,在冲裁件的切断面上形成第二个光面,在两个光面之间形成毛面,在端面出现挤长的毛刺。这种挤长毛刺虽比合理间隙时的毛刺高一些,但易去除,而且毛面的斜度和塌角小,冲裁件的翘曲小,所以只要中间撕裂不是很深,仍可使用。

间隙过大时,凸模刃口处的裂纹比合理间隙时向内错开一段距离。材料的弯曲与拉伸增大,拉应力增大,塑性变形阶段较早结束,致使断面光面减小,塌角与斜度增大,形成厚而大的拉长毛刺,且难以去除;同时冲裁件的翘曲现象严重,影响生产的正常进行。

若间隙分布不均匀,则在小间隙的一边形成双光面,大间隙的一边形成很大的塌角及斜度。

(2)间隙对尺寸精度的影响 冲裁件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高。从整个冲裁过程来看,影响冲裁件的尺寸精度有两大方面的因素:一是冲模本身的制造偏差;二是冲裁结束后冲裁件相对于凸模或凹模尺寸的偏差。

冲裁件产生偏离凸、凹模尺寸的原因,是由于冲裁时材料所受的挤压变形、纤维伸长和翘曲变形都要在冲裁结束后产生弹性回复,当冲裁件从凹模内推出(落料)或从凸模卸下(冲孔)时,相对于凸、凹模尺寸就会产生偏差。当间隙较大时,材料所受拉伸作用增大,冲裁后材料的弹性回复,使落料件尺寸小于凹模尺寸,冲孔件尺寸大于凸模尺寸;间隙较小时,则由于材料受凸、凹模侧向挤压力增大,冲裁后材料的弹性回复,使落料件尺寸大于凹模尺寸,冲孔件尺寸小于凸模尺寸。

材料性质直接决定了该材料在冲裁过程中的弹性变形量。对于比较软的材料,弹性变形量较小,冲裁后的弹性回复值亦较小,因而冲裁件的精度较高,硬的材料则正好相反。

材料的相对厚度越大,弹性变形量越小,因而冲裁件的精度也越高。

冲裁件尺寸越小,形状越简单则精度越高。这是由于模具精度易保证,间隙均匀,冲裁件的翘曲小,以及冲裁件的弹性变形绝对量小的缘故。

2.间隙对冲裁力的影响

试验证明,随间隙的增大,冲裁力有一定程度的降低,但当单面间隙介于材料厚度的5%~20%范围内时,冲载力的降低不超过5%~10%。因此,在正常情况下,间隙对冲裁力的影响不很大。

间隙对卸料力、推件力的影响比较显著。随间隙增大,卸料力和推件力都将减小。一般当单面间隙增大到材料厚度的15%~25%时,卸料力几乎降到零。

3.间隙对模具寿命的影响(https://www.xing528.com)

冲裁模常以刃口磨钝与崩刃的形式而失效。凸、凹模磨钝后,其刃口处形成圆角,冲裁件上就会出现不正常的毛刺。凸模刃口磨钝时,在落料件边缘产生毛刺;凹模刃口磨钝时,所冲孔口边缘产生毛刺;凸、凹刃口均磨钝时,则工件边缘与孔口边缘均产生毛刺。

由于材料的弯曲变形,材料对模具的反作用力主要集中于凸、凹模刃口部分。当间隙过小时,垂直力和侧压力将增大,摩擦力增大,加剧模具刃口的磨损;随后二次剪切产生的金属碎屑又加剧刃口侧面的磨损;冲裁后卸料和推件时,材料与凸、凹模之间的滑动摩擦还将再次造成刃口侧面的磨损,使得刃口侧面的磨损比端面的磨损大。

4.冲裁模间隙值的确定

凸模与凹模间每侧的间隙称为单面间隙,两侧间隙之和称为双面间隙。如无特殊说明,冲裁间隙就是指双面间隙。

(1)间隙值确定原则 从上述的冲裁分析中可看出,找不到一个固定的间隙值能同时满足冲裁件断面质量最佳,尺寸精度最高,翘曲变形最小,冲模寿命最长,冲载力、卸料力、推件力最小等各方面的要求。因此,在冲压实际生产中,主要根据冲裁件断面质量、尺寸精度和模具寿命这几个因素给间隙规定一个范围值。只要间隙在这个范围内,就能得到合格的冲裁件和较长的模具寿命。这个间隙范围就称为合理的间隙,合理间隙的最小值称为最小合理间隙,最大值称为最大合理间隙。设计和制造时,应考虑到凸、凹模在使用中会因磨损而使间隙增大,故应按最小合理间隙值确定模具间隙。

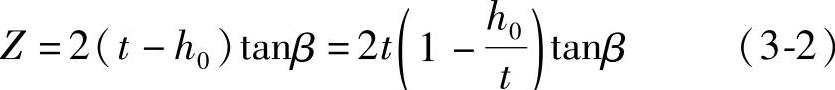

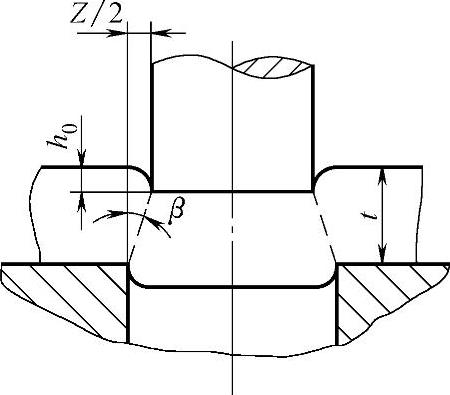

(2)间隙值确定方法 确定凸、凹模合理间隙的方法有理论法和查表法两种。用理论法确定合理间隙值,是根据上、下裂纹重合的原则进行计算。图3-9所示为冲裁过程中开始产生裂纹的瞬时状态,根据图中几何关系可求得合理间隙Z为

式中 t——材料厚度(mm);

h0——产生裂纹时凸模挤入材料深度(mm);

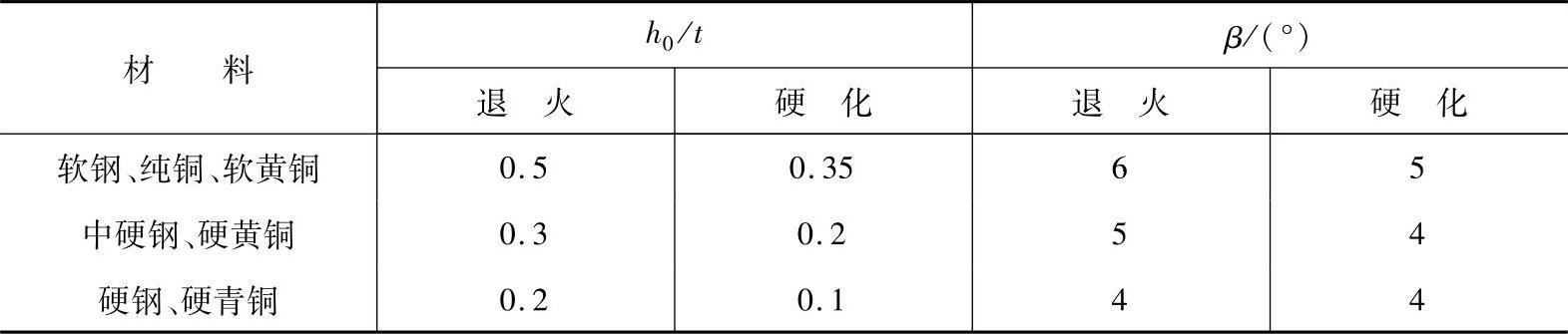

h0/t——产生裂纹时凸模挤入材料的相对深度,见表 3-9。

β——剪切裂纹与垂线间的夹角,见表3-9。

图3-9 冲裁产生裂纹的瞬时状态

表3-9 h0/t与β值

由上式可知,合理间隙Z主要决定于材料厚度t和凸模相对挤入深度h0/t,然而h0/t不仅与材料塑性有关,而且还受料厚的综合影响。因此,材料厚度越大,塑性越低的硬脆材料,则所需间隙值Z就越大;料厚越薄,塑性越好的材料,则所需间隙值Z就越小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。