设计多工位级进模时,要合理地确定步距的基本尺寸和步距精度。

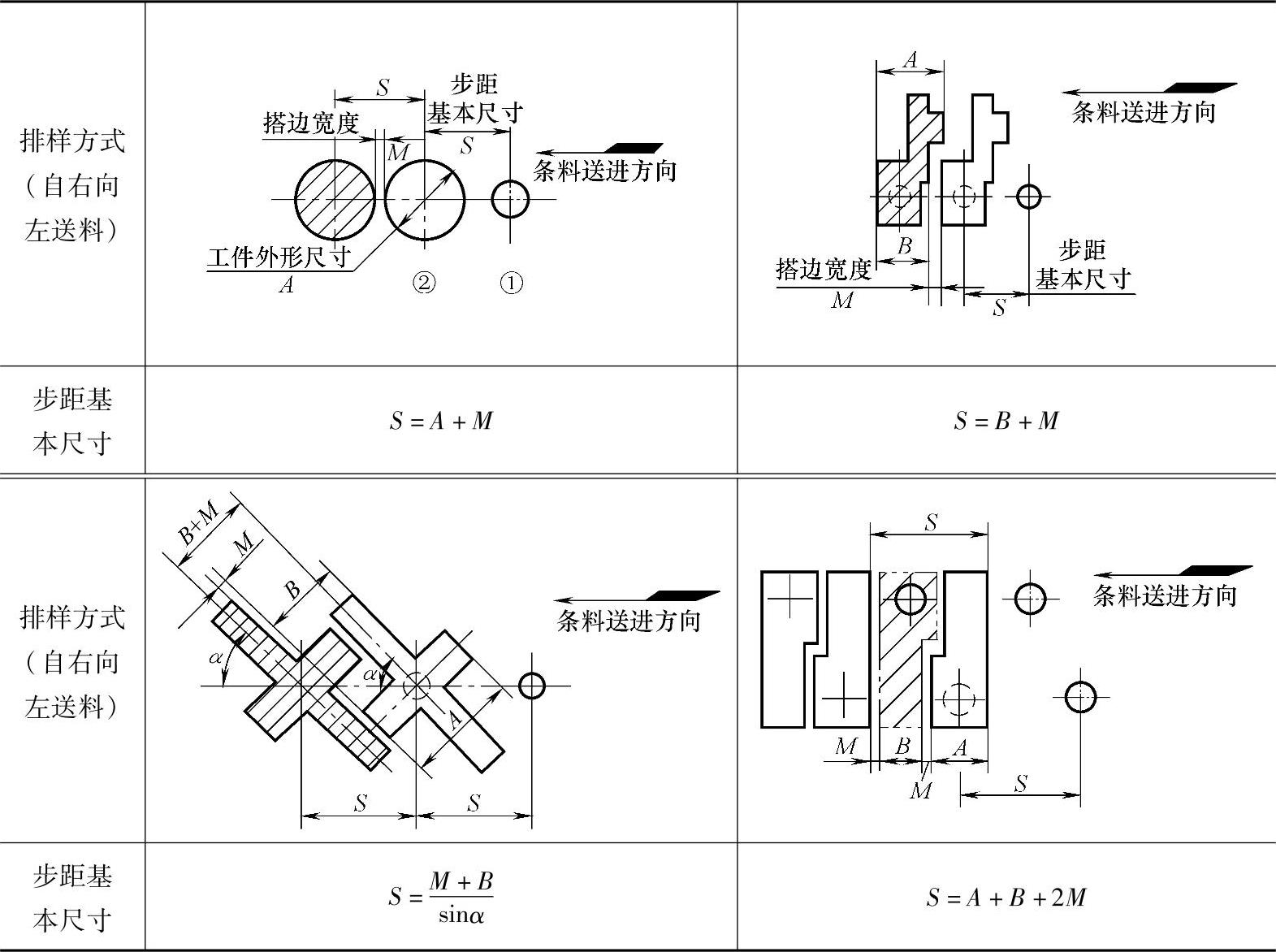

1.常见排样的步距基本尺寸(见表3-14)

表3-14 步距的基本尺寸

2.步距精度

步距的精度直接影响冲件精度。步距精度越高,冲件精度也越高。但步距精度过高,将给模具制造带来困难。影响步距精度的主要因素有:制件的精度等级、制件形状的复杂程度、制件的材质、材料厚度、模具的工位数,以及冲压时条料的送进方式和走距方式等。

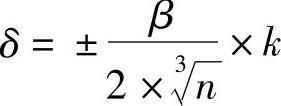

由实践经验总结出多工位级进模的步距精度可由下式确定:

式中 δ——多工位级进模步距对称偏差值;

β——制件沿条料送进方向最大轮廓基本尺寸(指展开后)精度提高三级后的实际公差值;

n——模具设计的工位数;

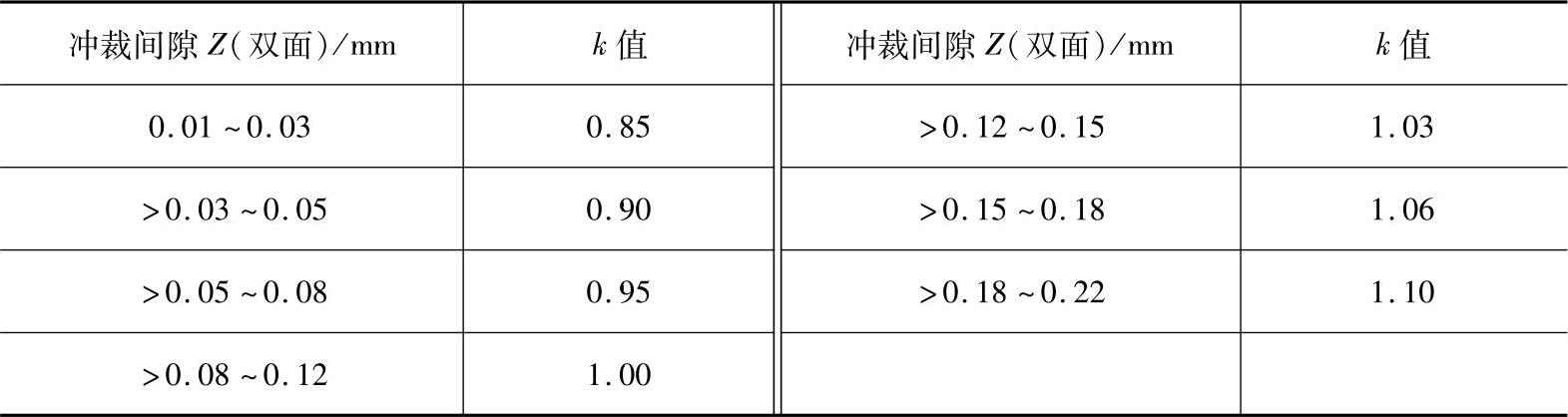

k——修正系数,见表3-15。

表3-15 修正系数k值

注:1.修正系数k主要是考虑料厚和材质因素,并将其反映到冲裁间隙上去。

2.多工位级进模因工位的步距累积误差,所以标注模具每步尺寸时,应由第一工位至其他各工位直

接标注其长度,无论这长度多大,其步距公差均为δ。(https://www.xing528.com)

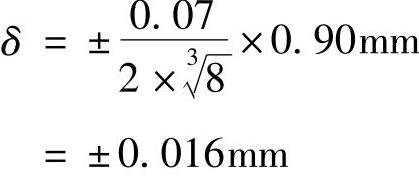

例题3如图3-35所示的工件,经展开后沿送料方向的最大轮廓尺寸是13.85mm,排样图共分8个工位。设图样规定制件精度等级为IT14,将IT14提高四级精度,则尺寸13.85的IT10级公差值为0.07mm,模具的双面冲裁间隙为0.031mm(查表3-6)。求此多工位级进模的步距偏差值。

解:已知β=0.07mm,n=8,由双面间Z=0.031mm,查表3-15得k=0.09,代入公式

得

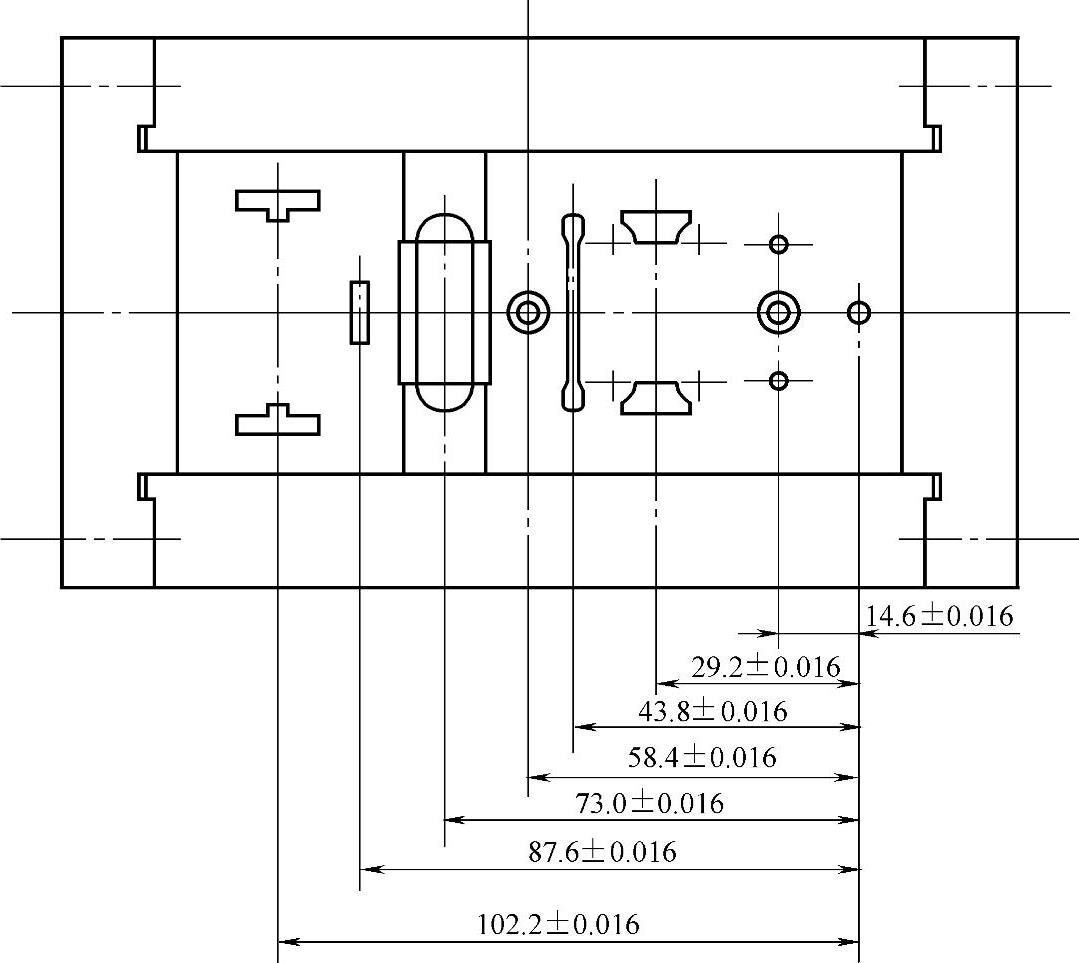

这副多工位级进模的步距公差为±0.016mm。在图3-35的凹模图中,从第一工位到其余几个工位工作型孔的孔距均应标注±0.016mm的公差。

图3-35 多工位级进模凹模步距尺寸与公差标注

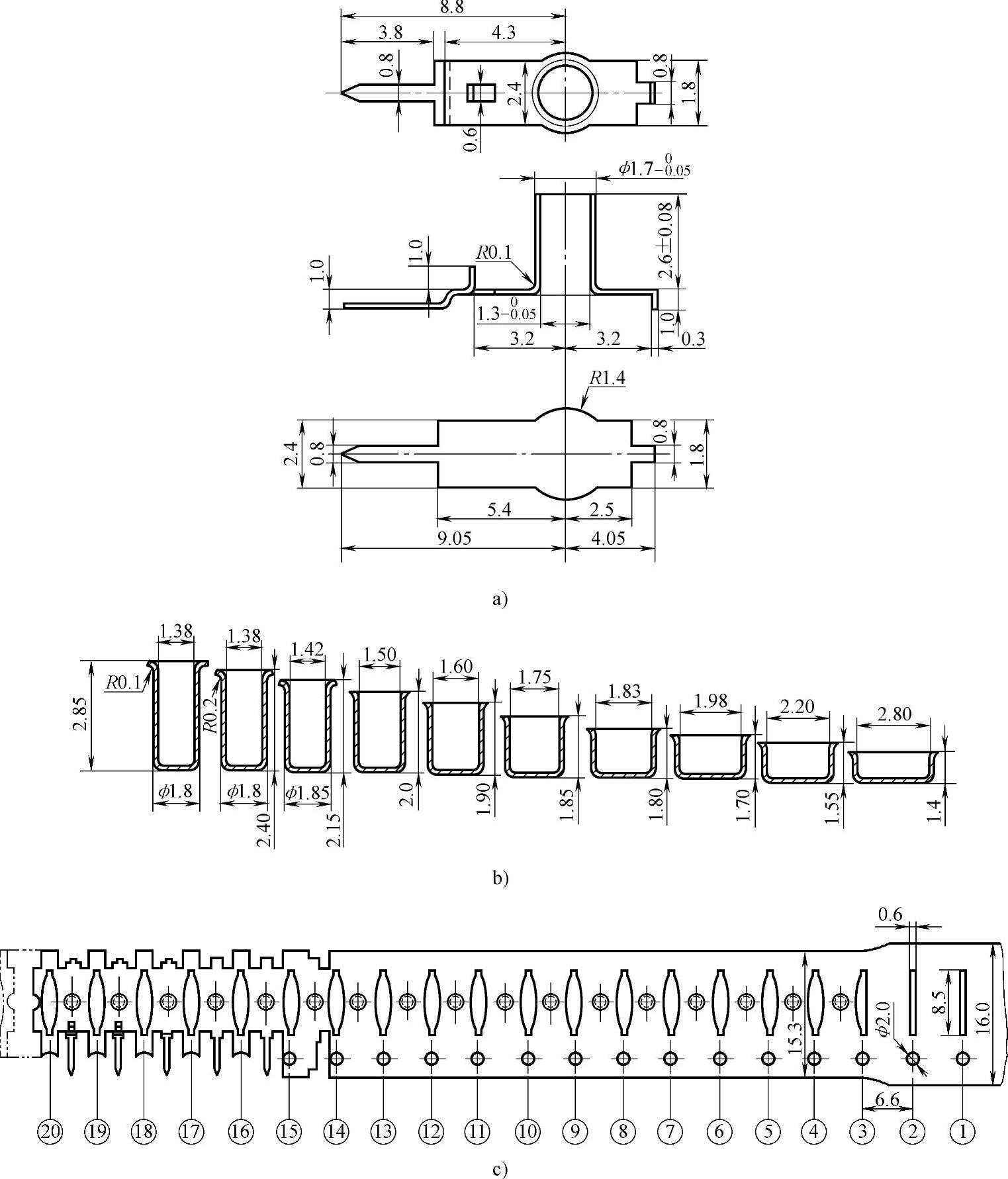

例题4图3-36所示零件图、工步图及其排样图,其展开轮廓最大宽度为2.8mm,材料为20钢,板料厚度为0.3mm,工位数为20。求此多工位级进模的步距偏差值。

解:因图中尺寸均为未标注尺寸公差,作IT14处理,提高四级,查公差表,其公差值为0.04mm。即β=0.04mm,n=20,双面间隙Z=0.014mm,k=0.085代入公式

这副多工位级进模的公差为±0.006mm,公差值较小,当工位较多时,步距公差值就更小,甚至只有几微米。生产中,这样计算的步距公差是能满足中压要求的。只要模具结构设计合理,采用合理的制造工艺和采用较先进的设备,是完全能够制造成功的。

采用本公式设计计算的步距公差值,必须用导正销精确定距,才能使冲压生产顺利进行。

公式经实践证明,冲压件的材料厚度为0.2~1.2mm,制件包含有冲裁、弯曲、拉深、整形等冲压工序,制造精度在IT11~IT14时,都能保证获得合格的制件。如果零件个别型孔和孔距精度要求高于IT11,则可由模具零件或模具制作来保证。

图3-36 20工位级进模排样图

a)零件图 b)工步图 c)排样图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。