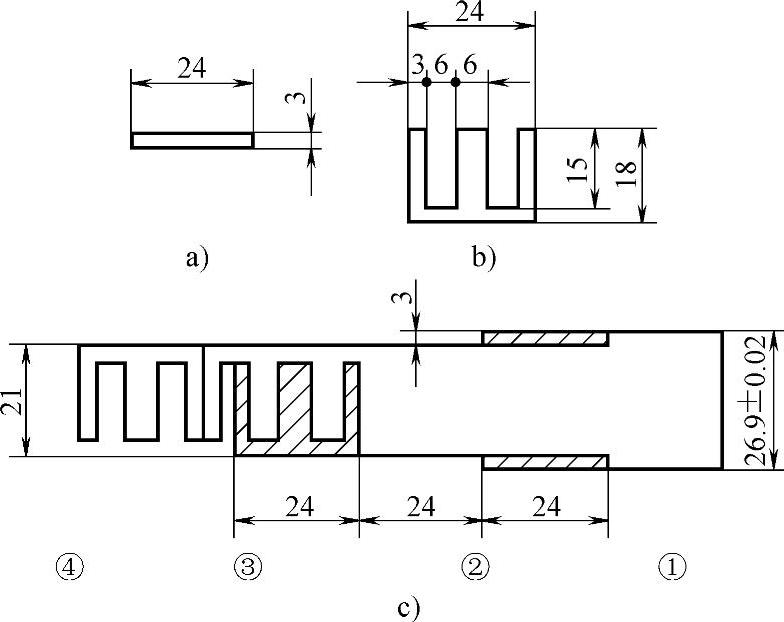

1.硅钢片

如图3-37a、b所示为硅钢片制件,采用图3-37c排样,一次可冲配套用制件两件,该排样为无废料排样,材料的利用率达100%。采用双侧刃定距,工位①冲下的两长方条即为图3-37a制件,山字形制件则分别由落料和切断工位同时获得。排样共设4个工位,第2个工位为空位。

图3-37 硅钢片

a)、b)零件图 c)排样图

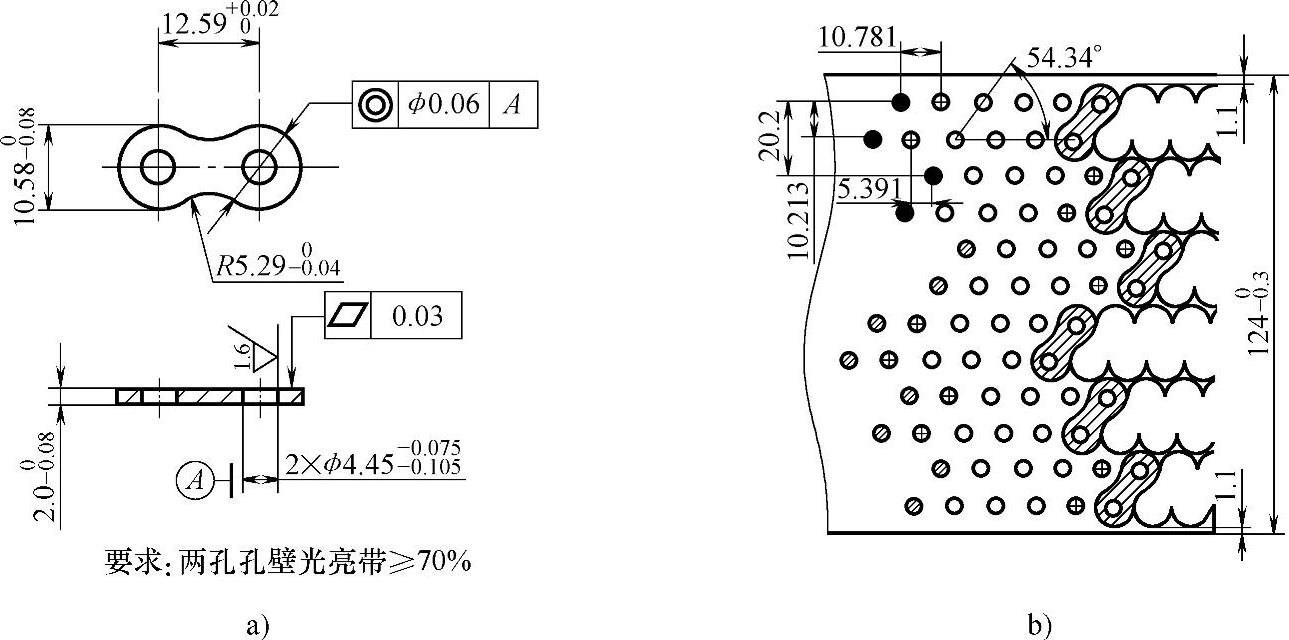

2.外链板

图3-38a所示为摩托车用精密滚子链的外链板,材料为冷轧钢带40Mn,料厚2mm。该制件的2个孔径、孔中心距、外形等精度都要求较高,且两孔的断面光亮带要求大于70%,孔与外圆的同轴度误差不大于0.06mm,片子的平面度也有一定要求。传统的工艺采用复合模或级进模冲裁,排样需留搭边,但原材料利用率为61.2%。采用无搭边斜排样,选用1000kN高速压力机可一次冲6件,为使模具结构紧凑合理,排样设计如图3-38b所示。

图3-38 外链板

a)零件图 b)排样图

该排样的工序安排为先精冲内孔,考虑模具强度,空4个工位后再落料,落料是在非封闭情况下完成的。料宽取124mm。

该排样设计的优点:采用斜排后使排样紧凑合理,材料利用率高,经测算材料的利用率达74.2%。此外,废料连为整体,易清理回收。

该排样设计的缺点:由于斜排,使链板与送料方向成一夹角,每排孔的中心坐标都不一致,而链板两孔中心距要求又很高,从而提高了模具制造难度。

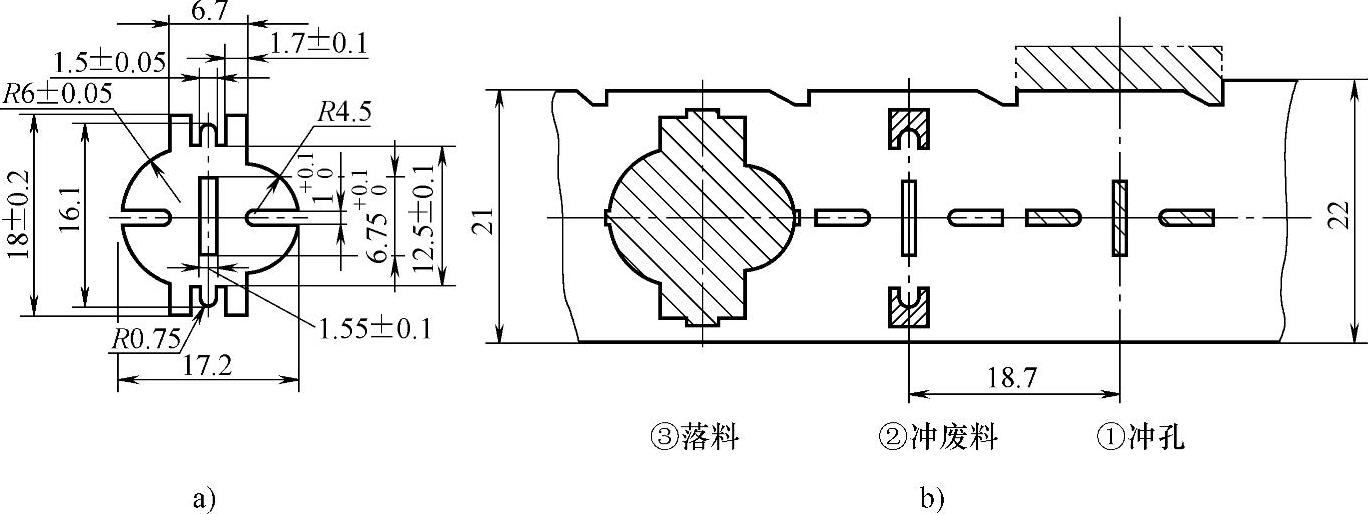

3.隔离片

如图3-39a所示为隔离片,材料镀镍铁带,料厚0.2mm。该制件的外形、窄槽、中间长方孔都很小,采用复合模比较困难,采用级进模排样时,需考虑窄槽和小长孔、外形等如何合理分解冲成才好。图3-39b排样共设3个工位,侧刃定距。第①工位冲中间的长方孔和制件左右两边的窄槽;第②工位冲制件的上下两头凹形废料;最后工位为落料。

图3-39 隔离片

a)零件图 b)排样图

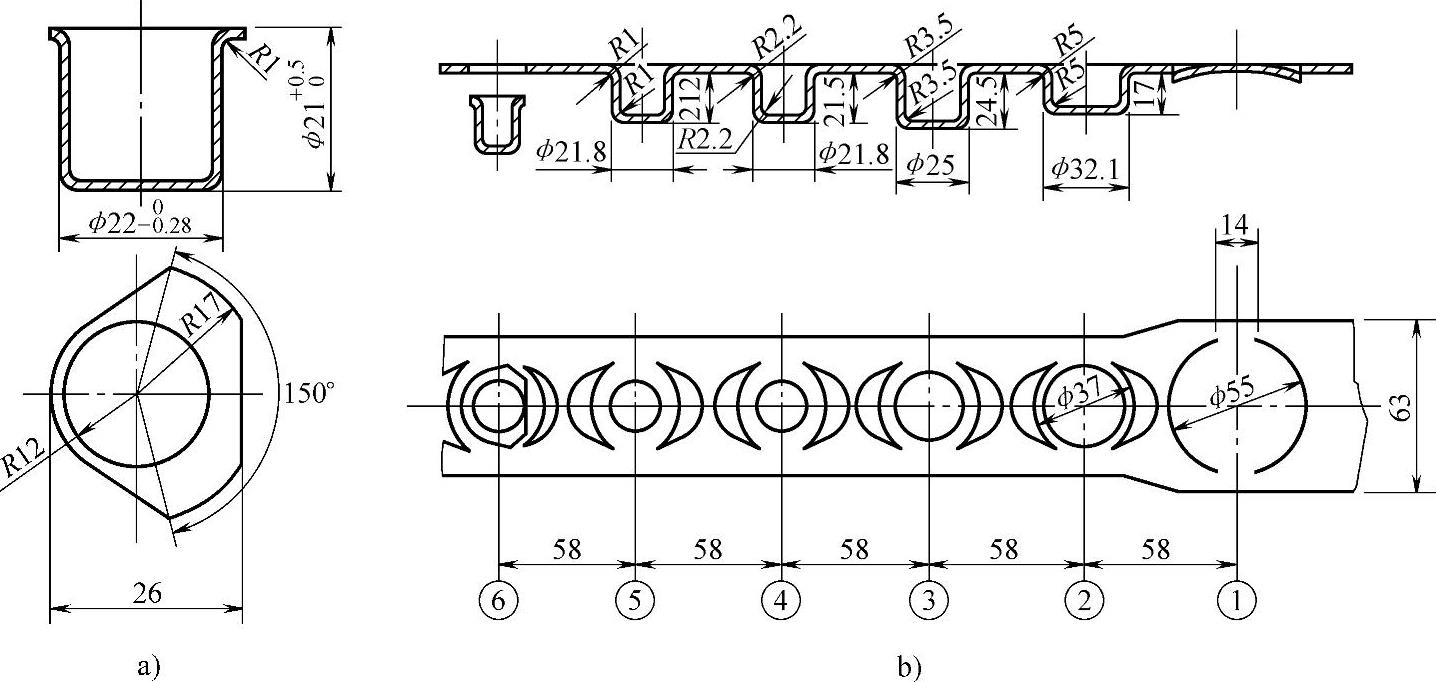

4.盖

如图3-40a所示零件盖,是用厚0.8mm的10钢板冲压而成的,经计算可以不经中间退火而进行连续拉深。图3-40b排样共设6个工位:第①工位冲工艺切口φ55mm;第②、③、④工位分别为一次拉深、二次拉深、三次拉深;第④工位整形,对底部圆角整形从R2.2mm→R1mm,凸缘处圆角从R2.2mm→R1mm;第⑤工位空步;第⑥工位落料。

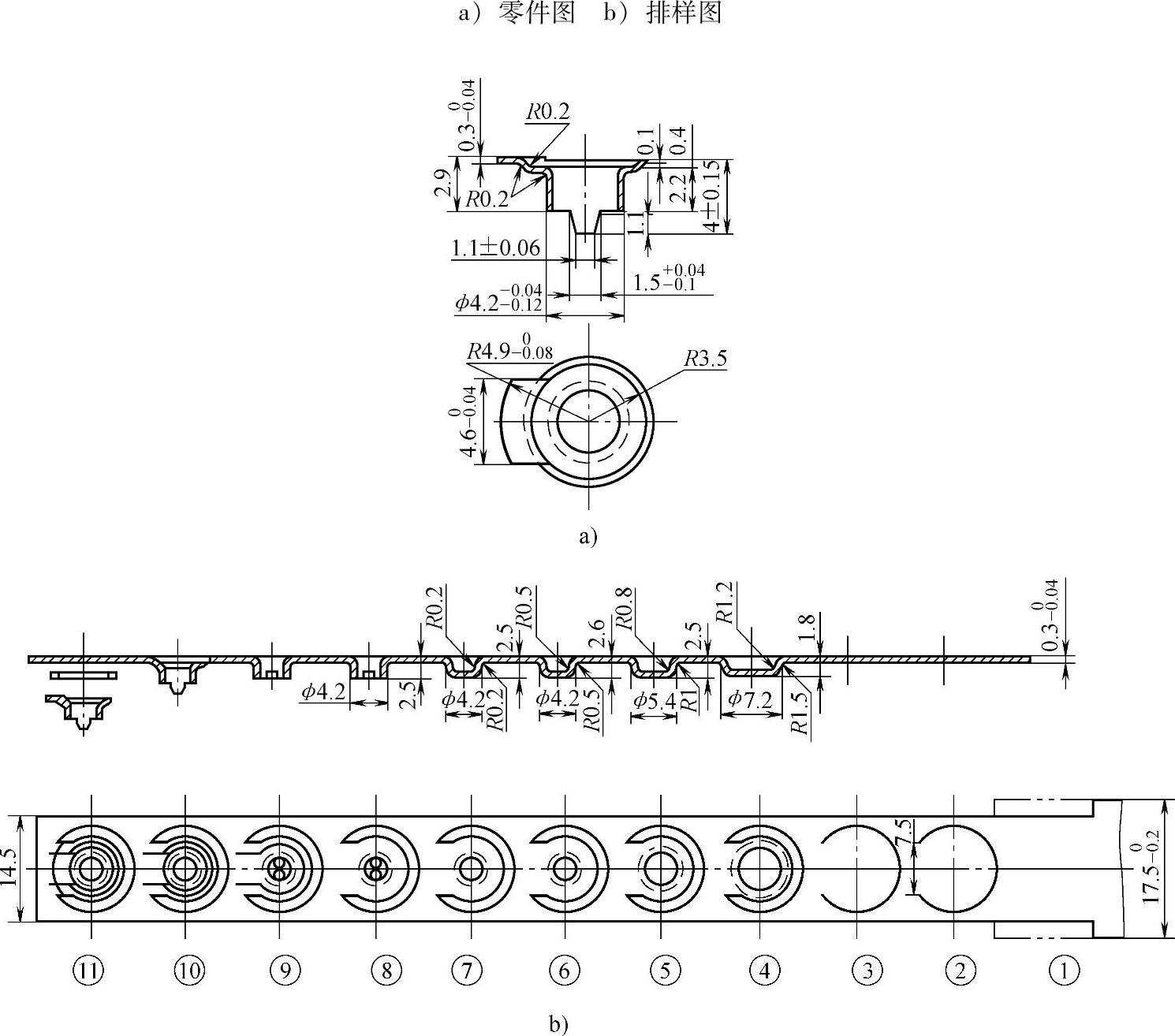

5.止动帽

图3-41a所示止动帽零件,是用厚0.3mm的黄铜板H68M冲压而成的,经计算可以进行连续拉深。图3-41b排样,共设11工位:第①工位冲切双侧刃搭边;第②工位冲工艺切口,图3-41b所示为单边切口,开口方向沿送料方向,开口宽度大于凸缘突边宽度(加搭边);第③工位空步;第④、⑤、⑥工位分别为一次拉深、二次拉深、三次拉深;第⑦工位整形,底部和凸缘处圆角从R0.5mm→0.2mm;第⑧工位冲底孔;第⑨工位切凸缘边宽4.6mm;第⑩工位底孔翻边;第⑾ll工位切断。

图3-40 盖

图3-41 止动帽

a)零件图 b)排样图

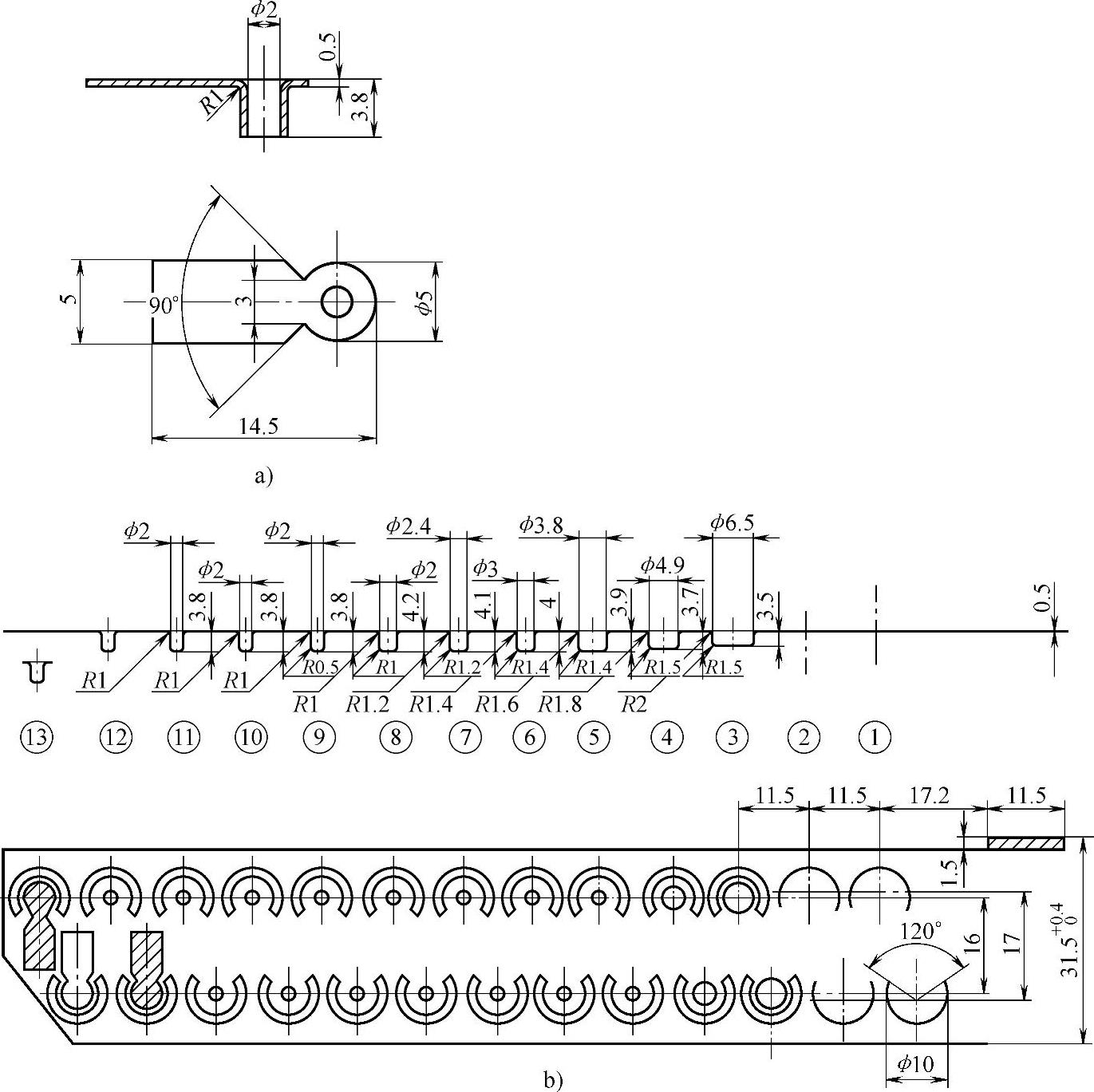

6.焊片

图3-42a所示的焊片零件,是用厚0.5mm的H68M黄铜带冲压而成,经计算可以采用连续拉深。为了提高材料利用率,选用双排对排排样方式,见图3-42b。排样共设13工位:第①、②工位冲工艺切口两次;第③~⑧工位六次连续拉深;第⑨工位整形(底部R1mm→R0.5mm);第⑩工位冲底孔;第⑾ll工位整形;第⑾l2工位空步;第⑾l3工位落料。

图3-42 焊片

a)零件图 b)排样图

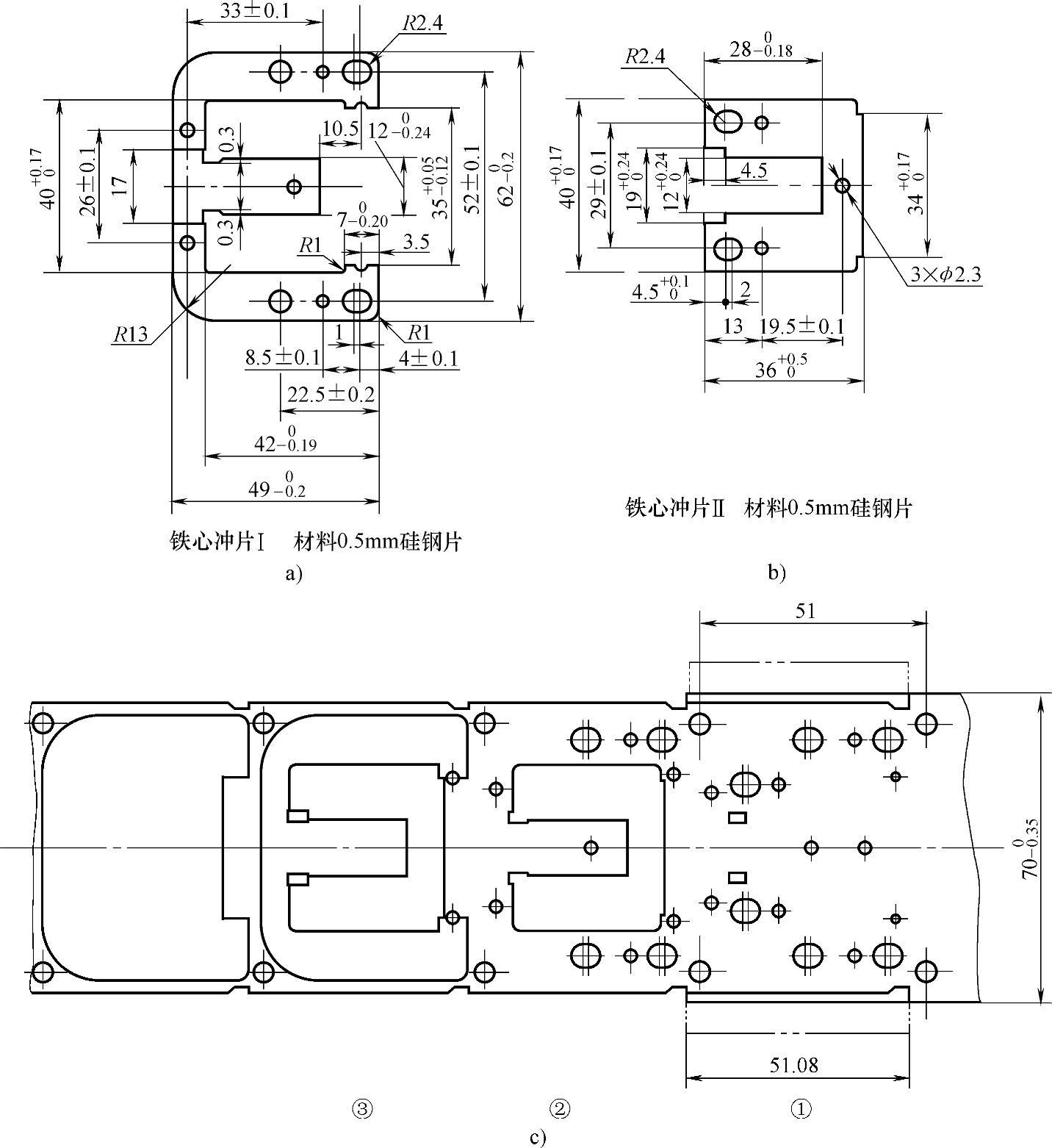

7.铁心片

图3-43a、b所示为铁心片Ⅰ、Ⅱ两个工件,材料都是硅钢片,料厚t=0.5mm。由于两个工件尺寸的特殊关系,将工件Ⅰ和工件Ⅱ采用混合排样在一副级进模中冲出比较理想,材料的利用率达到75%。

排样如图3-43c所示,共设3个工位:第①工位将两个工件上的大小孔(含导正销孔共20个)都冲出,虽然孔不少,但都是圆孔,孔间距离都比较适当,安排在同一工位不但对提高制件质量有好处,而且对模具制造与装配影响不大;第②、③工位是冲落两个制件。模具采用对称双侧刃和两个导正销定距。

图3-43 铁心片

a)、b)零件图 c)排样图

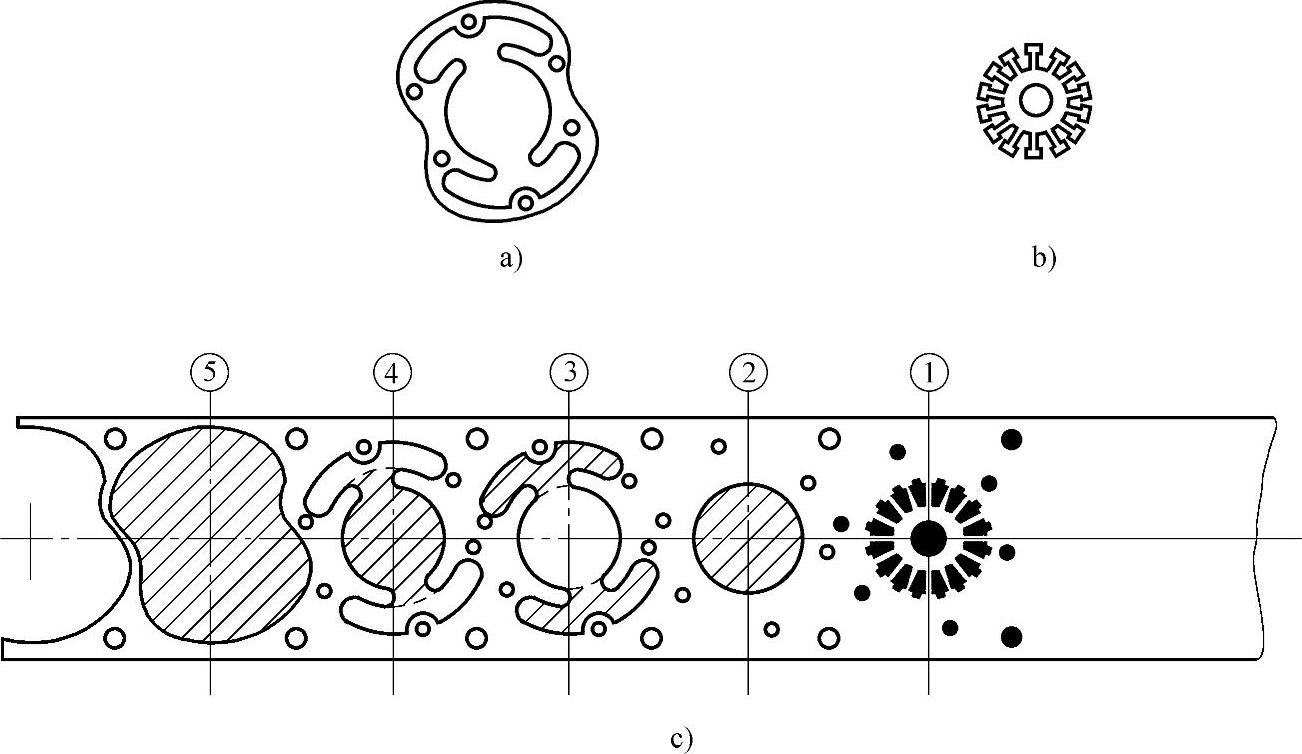

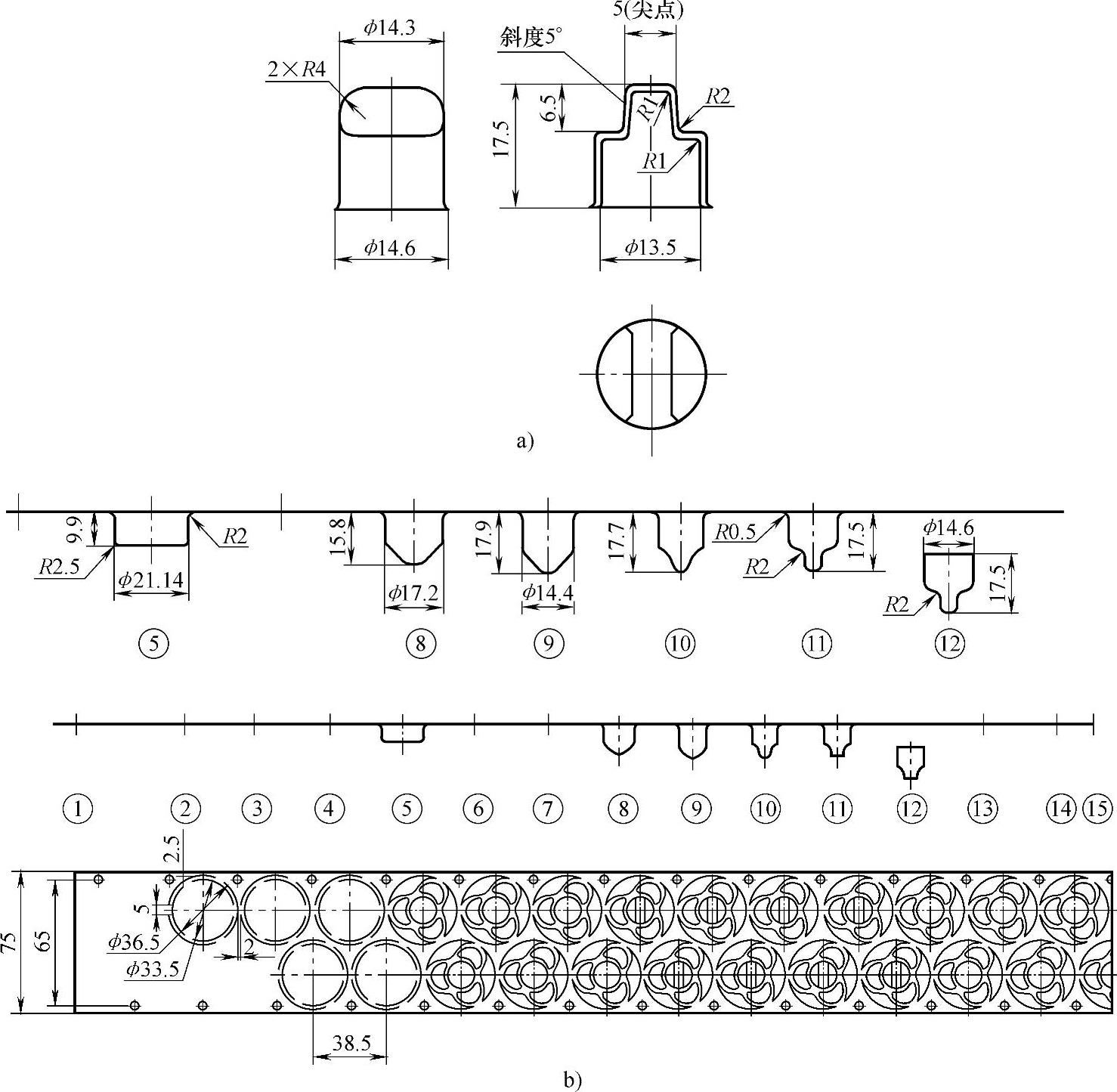

8.定子片、转子片

微型电动机的定、转子片在使用中所需的数量相等,批量都很大,转子的外径又比定子内径小,尺寸精度要求较高,故适合多工位级进模生产。图3-44所示为微型电动机定、转子片中的一种采用级进模冲的排样,材料为厚0.3mm的硅钢带料,采用自动送料,导正销定位。(https://www.xing528.com)

图3-44 定、转子片

a)定子片 b)转子片 c)排样图

图示排样设有5个工位:工位①为冲2个导正销孔,冲定子上左右两端4个孔和上下2个小孔共6个孔,冲转子片各槽孔和中心轴孔;工位②为转子片落料;工位③为冲定子片两端异形槽孔;工位④为冲定子片中间的内孔;工位⑤为定子片落料。

9.按钮套

图3-45a所示按钮套零件,是用厚0.4mm的H62黄铜冲压而成的。

1)零件属圆筒形件拉深,其底部可通过在拉深过程的预成形→最后成形获得,即四次拉深加一次整形。第三次拉深时,将工序件底部预成形,见图3-45b排样图。三次拉深系数为m1=0.63,m2=0.81,m3=0.84。按以上成形工艺分析后,计算毛坯直径为33.5mm。

2)冲压工艺顺序:冲二导正孔→切双圈→空位→空位→一次拉深→空位→空位→二次拉深→三次拉深→四次拉深→整形→落料→空位→空位→切断。

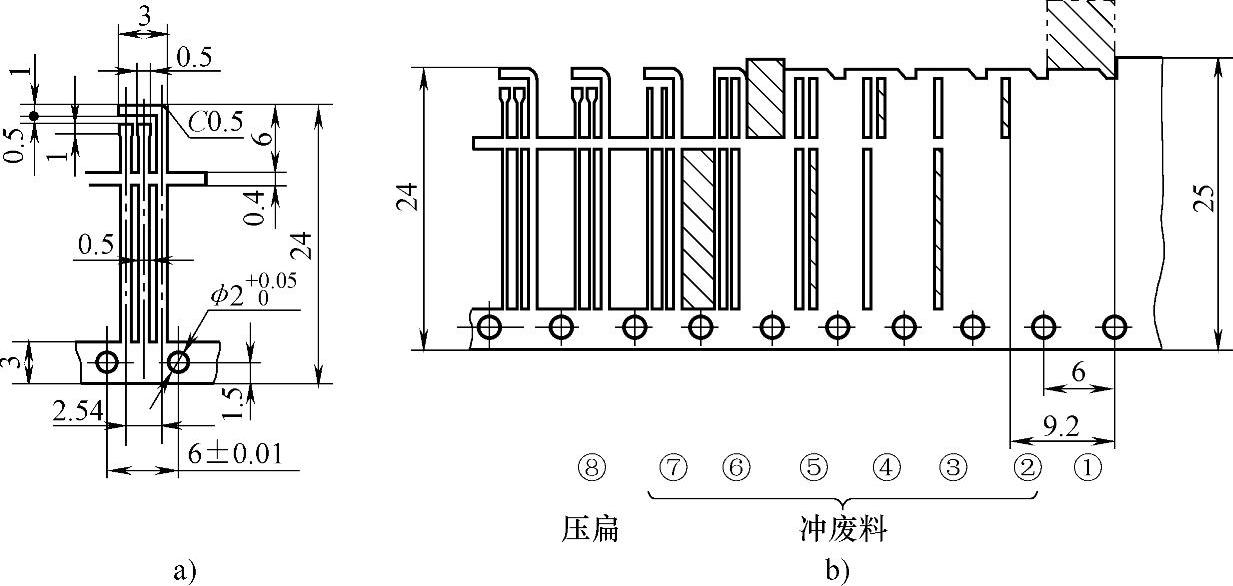

10.晶体管引线框

如图3-46a所示,为带有载体的一个晶体管引线框,材料为厚度0.3mm的锡磷青铜带。根据生产需要,每20个引线框为一个单元。因此要求每冲出20个引线框切成一长条来进行生产。而排样还是按完成一个引线框的冲压工作设计,只是在模具结构上要考虑每冲20个引线框后有一次切断动作,使冲下来的长条框架保持一定长度和规定的20个引线。

图3-46b所示为晶体管引线框排样。根据制件的形状特点,采取分段交叉切去废料、制件和载体连在一起的排样,共设8个工位:第①工位侧刃定距并冲出导正销孔;第②~⑦工位为冲废料;第⑧工位为将左边的两根引线端头压扁至一定厚度。

图3-45 按钮套

a)零件图 b)排样图

图3-46 晶体管引线框

a)零件图 b)排样图

11.二极管引线框

图3-47所示为二极管引线框(材料为H68y2,料厚0.6mm)双排样,采用双侧刃粗定距,导正销精定位,设有8个工位。与晶体管引线框排样原理相同,根据制件的形状特点,也采取分段交叉冲去废料的方法,使制件和载体连在一起,每冲成20个二极管引线框为一单元,模具也设有一个切断装置,完成20个有一切断动作。

图3-47 二极管引线框排样

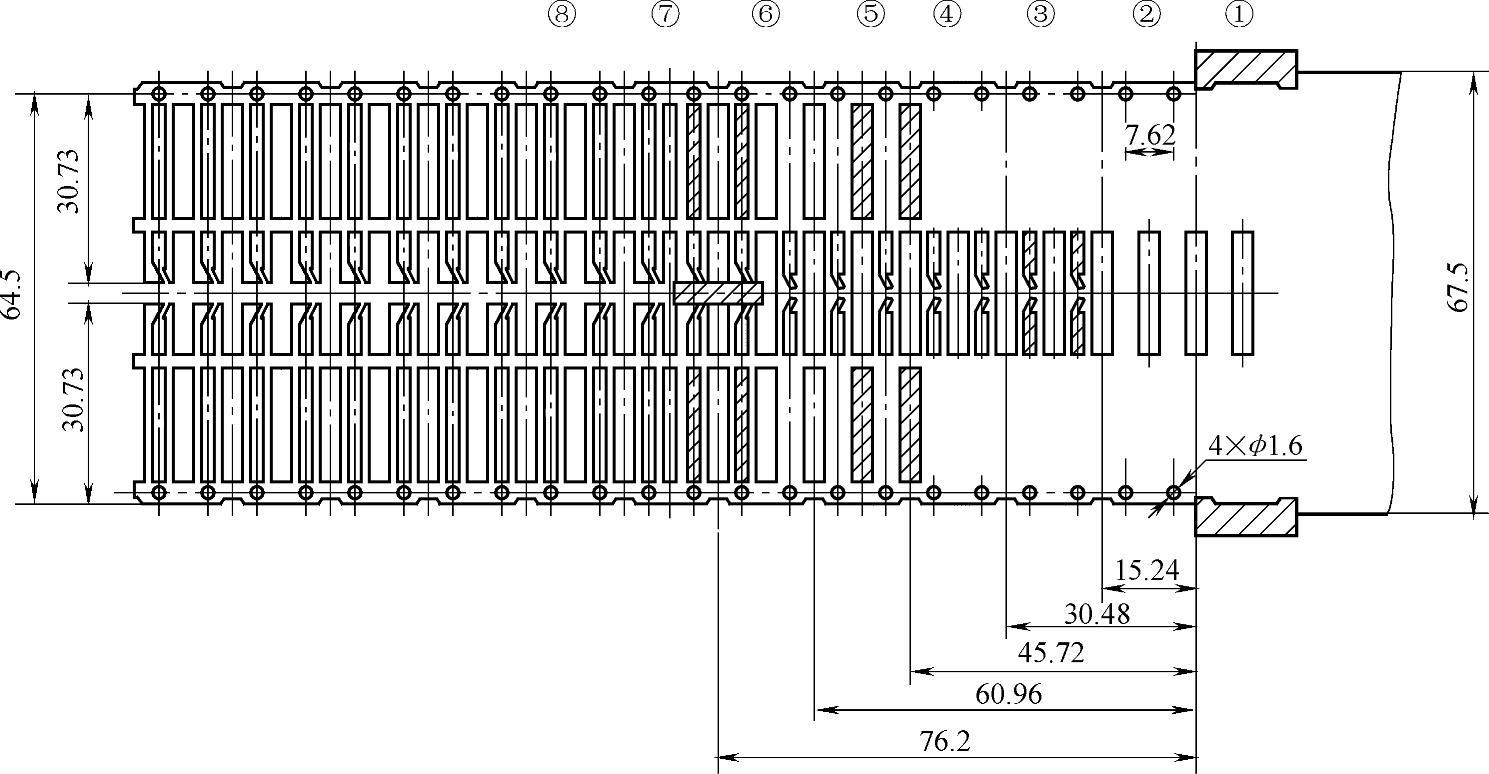

12.14脚IC引线框

图3-48a所示为14脚IC引线框。根据引线框的特殊形状,用级进模排样,按引线的悬臂可以竖排,也可以横排。竖排在工位数相同的情况下,凹模的长度相对于横排小些,有利于减小整个模具的外形尺寸,但竖排不利于凹模采用镶拼,而且竖排对送料精度要求较严,左右送料稍有误差对引线的宽窄影响较大。采用横排,可克服竖排的缺点。比较而言,采用横排更为合理,以后的生产一直采用横排,如图3-48b所示。

由排样图可知,该制件采用交叉错开冲去废料、留制件、最后落料的方法完成整个引线框的生产过程。设有6个工位,双侧刃定距。

引线框的级进模冲制排样,先安排冲裁部分,然后安排精压、整形等。原则上应尽量减少工位数,以缩短凹模长度,提高制模精度。但必须满足模具的强度及留有导正销、检测装置的安装位置,必要时可以考虑空工位。

图3-48 14脚IC引线框

a)零件图 b)排样图

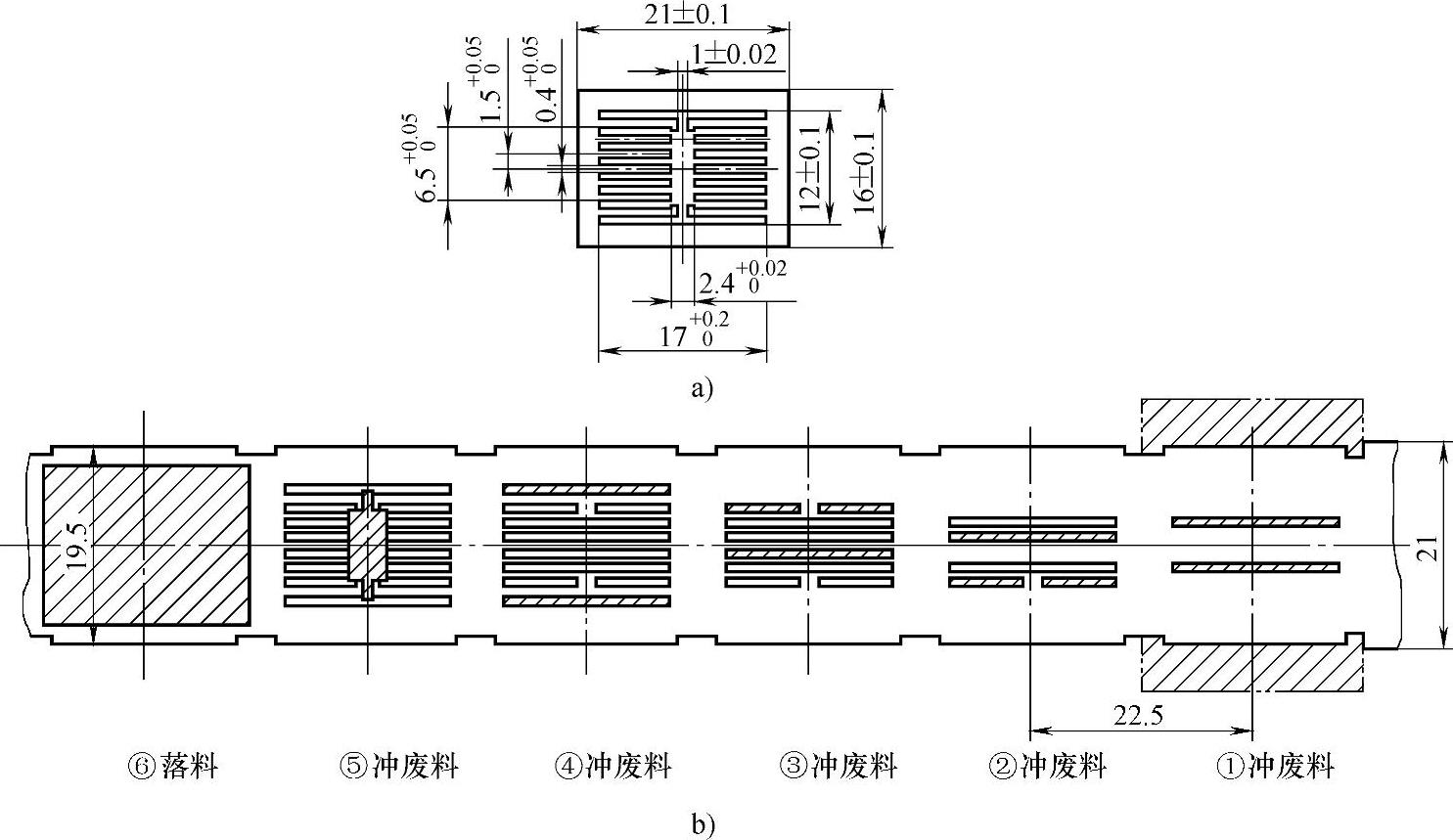

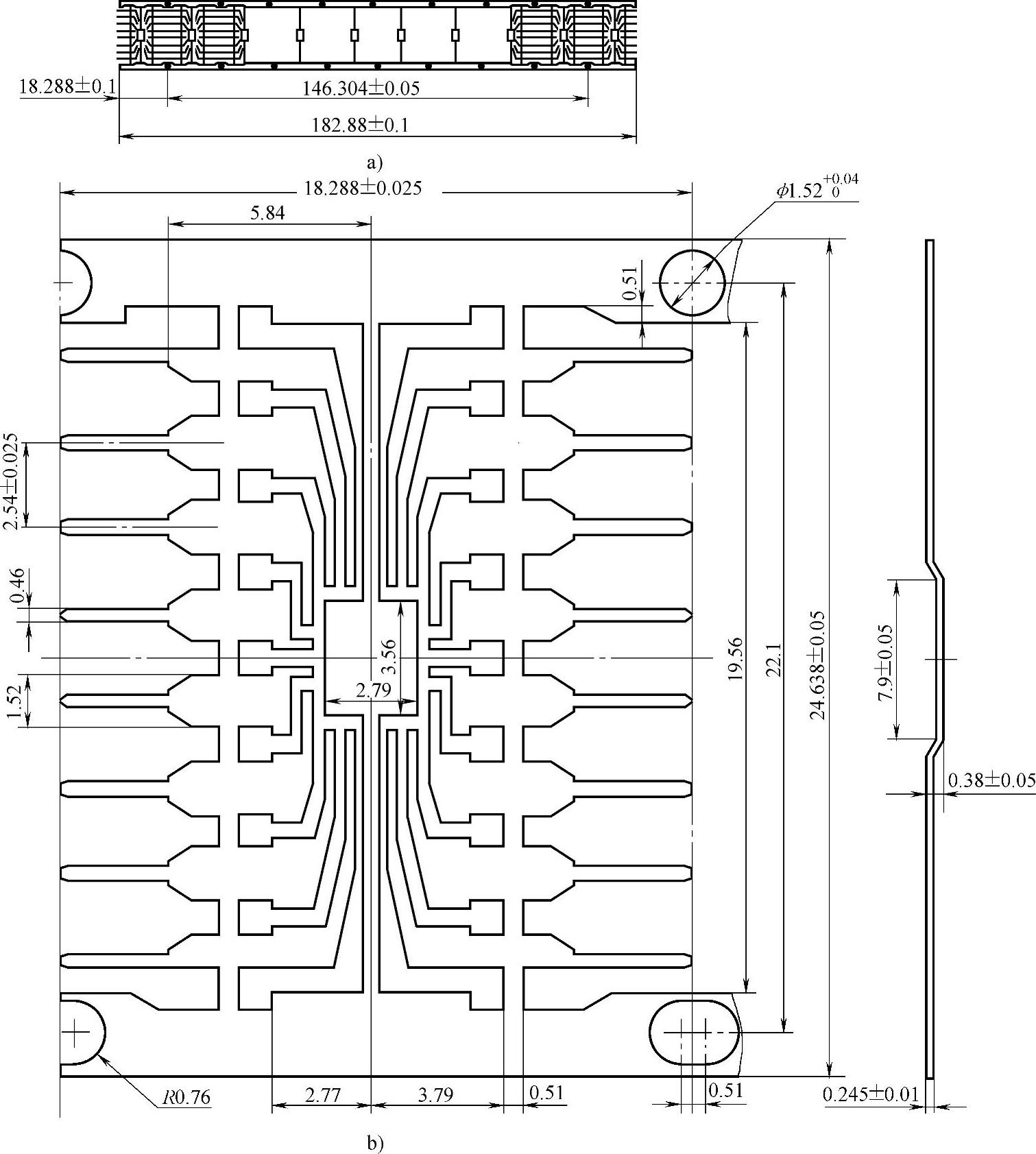

13.16脚集成电路引线框

图3-49所示为集成电路(简称IC)16脚引线框架,材料为铁镍合金,料厚t=0.254±0.01mm。它由内、外引线两部分组成。外引线相对于内引线较简单,内引线比较复杂,其状细而长,且呈悬臂,尺寸精度和形位公差要求很严,如要求内引线的共面性,内引线的头部与中间的小方形2.79mm×3.56mm装置芯片部位的平行性等,这些都比半导体器件的引线框要求更严。

集成电路引线脚越多,排样也越复杂,模具制造难度也越大。

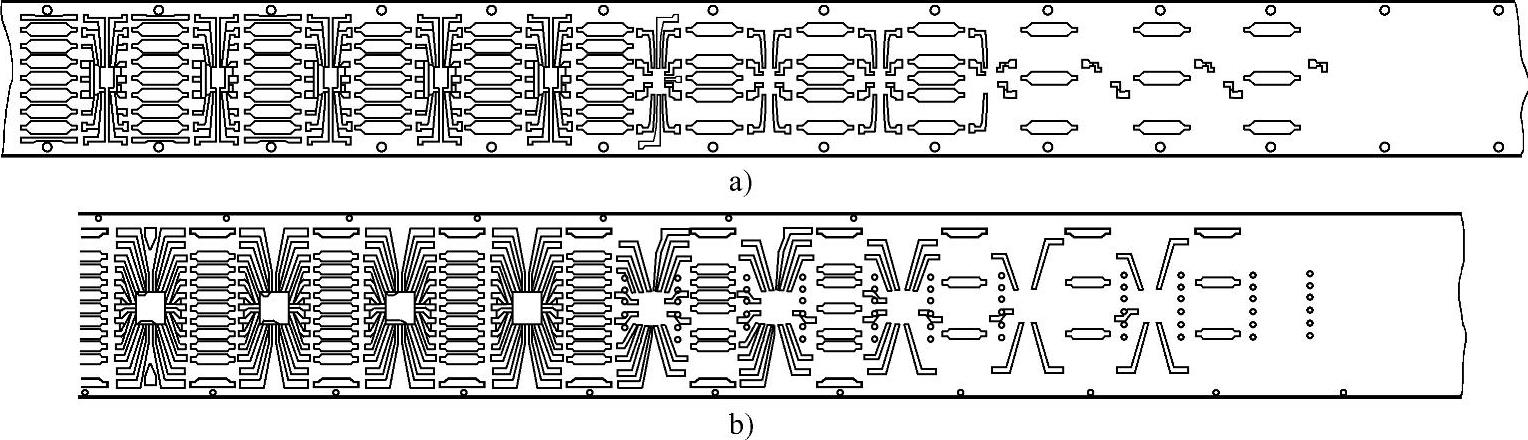

图3-50a所示为16脚IC引线框的排样。采用辊轴自动送料,导正销精定位,共设13个工位,有7个工位采用导正销。第1工位为冲导正销孔;第2工位是检测;第3工位至第11工位为冲内外引线外的废料,采取交叉式分段冲切方法将内外引线外的多余的余料(也是废料)冲掉,制件则留在载体上。由于凹模是采用镶拼结构,考虑到强度和安装位置,排样的中间有3个空工位。第12工位是又一次检测;第13工位是精压,并按要求切断成一单元为10个引线框的长条。

图3-50b所示为24脚IC引线框排样,设10个工位。

图3-49 16脚集成电路引线框架

a)10个引线框为一单元 b)16脚引线框形状尺寸

图3-50 IC引线框排样

a)16脚 b)24脚

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。