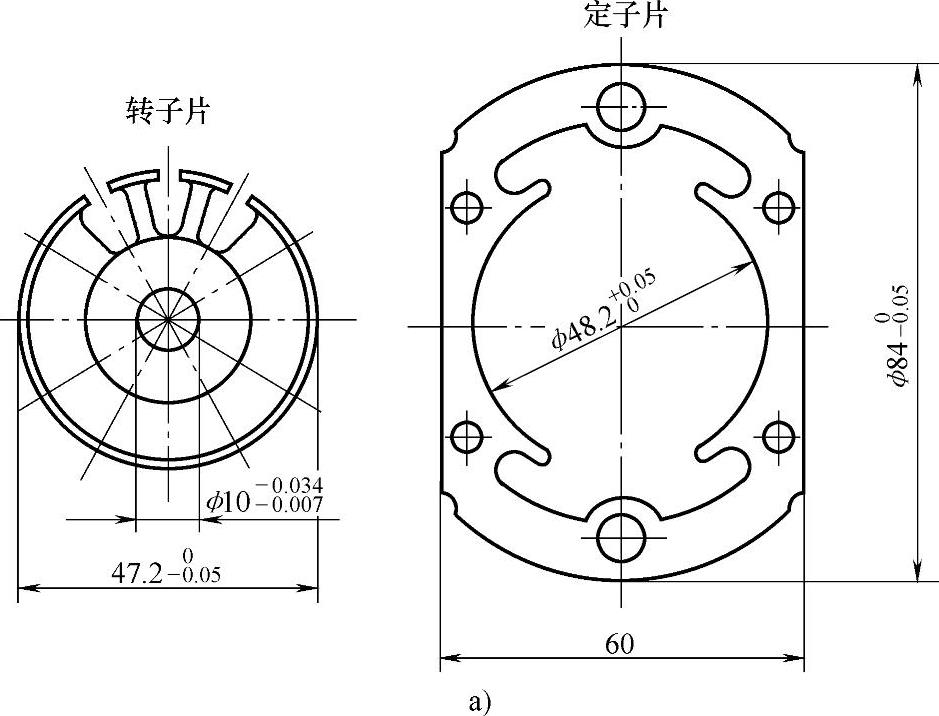

图4-1a所示为微电机转子片与定子片简图,材料为电工硅钢片,料厚为0.35mm,生产批量为大批量生产。

1.排样图设计

由于微电机的定子片和转子片在使用中所需数量相等,转子的外径比定子的内径小1mm,因此定子片和转子片具备套冲的条件。由图4-1可知,定、转子冲件的精度要求较高,形状也比较复杂,故适宜采用多工位级进模冲压,冲件的冲压工序均为冲孔和落料。冲件的异形孔较多,在级进模的结构设计和加工制造上都有一定的难度,因此要精心设计,各种问题都要考虑周全。

微电机的定、转子冲片是大批量生产,故选用硅钢片卷料,采用自动送料装置送料,其送料精度可达±0.05mm。为了进一步提高送料精度,在模具中还应使用导正销作精定位。

图4-1 微电机转子片与定子片多工位级进模

a)零件图

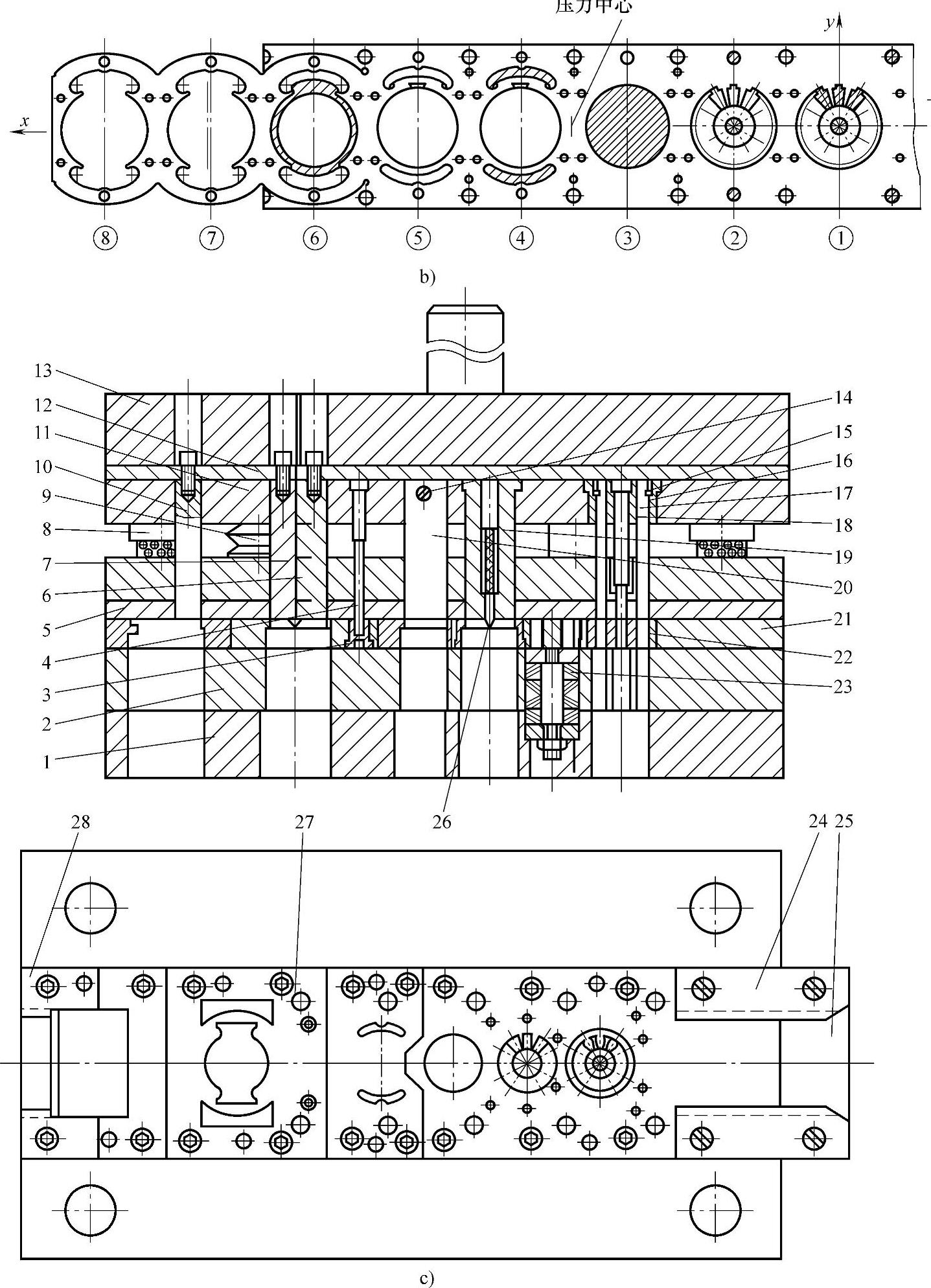

冲件的排样设计如图4-1b所示,排样图分8个工位,各工位的工序内容如下:

图4-1 微电机转子片与定子片多工位级进模(续)

b)排样图 c)模具结构图

1—下模座 2—凹模基体 3—导正销座 4—导正销 5—卸料板 6、7—切废料凸模 8—滚动导柱导套 9—碟形卸料弹簧 10—切断凸模 11—凸模固定板 12—垫板 13—上模座 14—销钉 15—卡圈 16—凸模座 17—冲槽凸模 18—冲孔凸模 19—落料凸模 20—冲异形孔凸模 21—凹模镶块 22—冲槽凹模 23—弹性校平组件 24、28—局部导料板 25—承料板 26—弹性防粘推杆 27—槽式浮顶销

工位①:冲2个φ8mm的导正销孔;冲转子片各槽孔和中心轴孔;冲定子片两端4个小孔的左侧2孔。

工位②:冲定子片右侧2孔;冲定子片两端中间2孔;冲定子片角部2个工艺孔;转子片槽和φ10mm孔校平。

工位③:转子片外径φ47.20-0.05mm落料。

工位④:冲定子片两端异形槽孔。

工位⑤:空工位。

工位⑥:冲定子片φ48.2+0.050mm内孔;定子片两端圆弧余料切除。

工位⑦:空工位。

工位⑧:定子片切断。

排样图步距为60mm,与定子片宽度相等。

转子片中间φ10mm的孔有较高的精度要求,12个线槽孔要直接缠绕径细、绝缘层薄的漆包线,不允许有明显的毛刺。为此,在工位②设置对φ10mm孔和12个线槽孔的校平工序。工位③完成转子片的落料。(https://www.xing528.com)

定子片中的异形孔比较复杂,孔中有四个较狭窄的突出部分,若不将内形孔分解冲切,则整体凹模中4个突出部位容易损坏。为此,把内型孔分为两个工位冲出,考虑到φ48.2+0.050mm孔精度较高,应先冲两头长型孔,后冲中孔,同时将3个孔打通,完成内孔冲裁。若先冲中孔,后冲长型孔,可能引起中孔的变形。

工位⑧采取单边切断的方法,尽管切断处相邻两片毛刺方向不同,但不影响使用。

2.模具设计

根据排样图,该模具为8工位级进模,步距为60mm。模具的基本结构如图4-1c所示。为保证冲件的精度,用了四导柱滚珠导向钢板模架。

模具由上、下两部分组成。

(1)下模部分

1)凹模。凹模由凹模基体2和凹模镶块21等组成。凹模镶块共有4块,工位①、②、③为第1块,工位④为第2块,工位⑤、⑥为第3块,工位⑦、⑧为第4块。每块凹模分别用螺钉和销钉固定在凹模基体上,保证模具的步距精度达±0.005mm。凹模材料为Cr12MoV,淬火硬度62~64HRC。

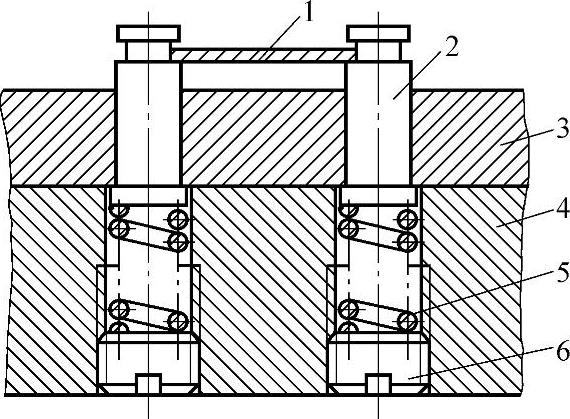

图4-2 槽式浮顶销

1—带料 2—浮顶销 3—凹模 4—下模座 5—弹簧 6—螺塞

2)导料装置。在组合凹模的始末端均装有局部导料板,始端导料板24装在工位①前端,末端导料板28设在工位⑦以后,采用局部导料板的目的是避免带料送进过程中产生过大的阻力。中间各工位上设置了4组8个槽式浮顶销27,其结构如图4-2所示,槽式浮顶销在导向的同时具有向上浮料的作用,使带料在运行过程中从凹模面上浮起一定的高度(约1.5mm),以利于带料运行。

3)校平组件。在下模工位②的位置设置了弹性校平组件23,其目的是校平前一工位上冲出的转子片槽和φ10mm孔。校平组件中的校平凸模与槽孔形状相同,其尺寸比冲槽凸模周边大1mm左右,并以间隙配合装在凹模板内。为了提供足够的校平力,采用了碟形弹簧。

(2)上模部分

1)凸模。凸模高度应符合工艺要求,工位③的φ47.2mm的落料凸模19和工位⑥的3个凸模较大,应先进入冲裁工作状态,其余凸模均比其短0.5mm,当大凸模完成冲裁后,再使小凸模进行冲裁,这样可防止小凸模折断。

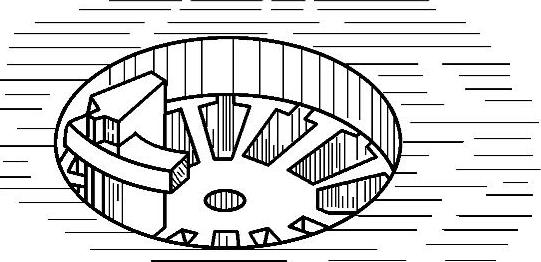

模具中冲槽凸模17,切废料凸模6、7,冲异形孔凸模20都为异形凸模,无台阶。大一些的凸模采用螺钉紧固,凸模20呈薄片状孔,故采用销钉14吊装于凸模固定板11上,至于环形分布的12个冲槽凸模17是镶在带台阶的凸模座16上相应的12个孔内,并采用卡圈15固定,如图4-3所示。卡圈切割成两半,用卡圈卡住凸模上部磨出的凹槽,可防止凸模卸料时被拔出。

图4-3 冲槽凸模的固定

2)弹性卸料装置。由于模具中有细小凸模,为了防止细小凸模折断,需采用带辅助导向机构(即小导柱和小导套)的弹性卸料装置,使卸料板对小凸模进行导向保护。小导柱、导套的配合间隙一般为凸模与卸料板之间配合间隙的1/2,该模具由于间隙值都很小,因此模具中的辅助导向机构是共用的模架滚珠导向机构。

为了保证卸料板具有良好的刚性和耐磨性,并便于加工,卸料板共分为4块,每块板厚为12mm,材料为Cr12,热处理后硬度为55~58HRC。各块卸料板均装在卸料板基体上,卸料板基体用45钢制作,板厚为20mm。因该模具所有的工序都是冲裁,卸料板的工作行程小,为了保证足够的卸料力,采用了6组相同的碟形弹簧作弹性元件。

3)定位装置。模具的步距精度为±0.05mm,采用的自动送料装置精度为±0.05mm,为此,分别在模具的工位①、③、④、⑧上设置了4组共8个呈对称布置的导正销,以实现对带料的精确定位。导正销与固定板和卸料板的配合选用H7/h6。在工位⑧,带料上的导正销孔已被切除,此时可借用定子片两端向φ6mm孔作导正销孔,以保证最后切除时的定位精度。在工位③切除转子片外圆时,用装在凸模上的导正销,借用中心孔φ10mm导正。

4)防粘装置。防粘装置是指弹性防粘推杆26及弹簧等,其作用是防止冲裁时分离的材料粘在凸模上,影响模具的正常工作,甚至损坏模具。工位③的落料凸模上均布了3个弹性防粘推杆,目的是使凸模上的导正销与落料的转子片分离,阻止转子片随凸模上升。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。