1.工艺分析

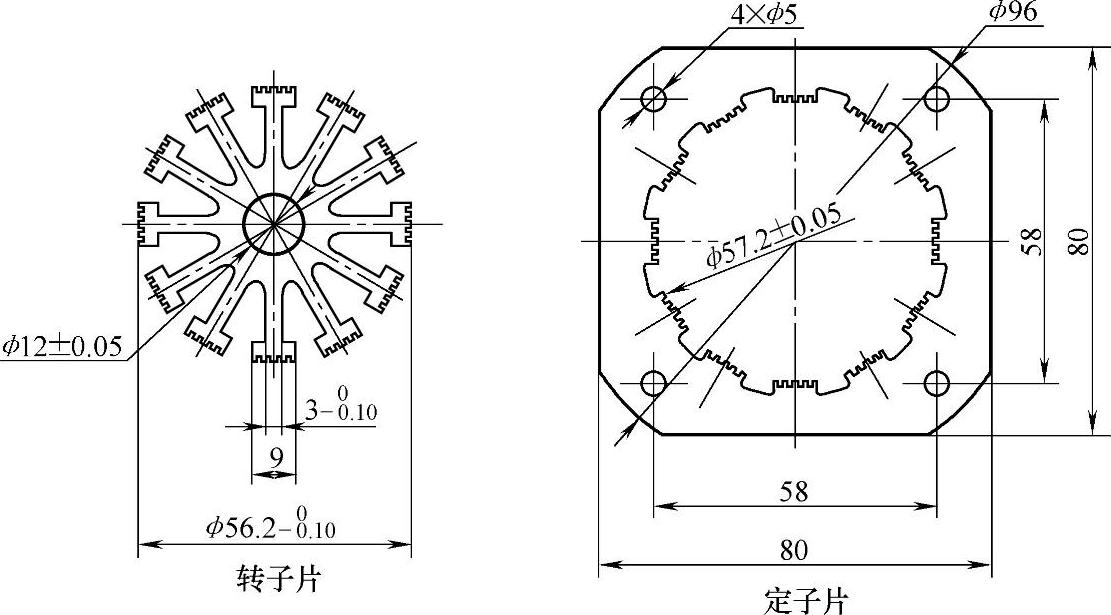

制件如图1-16所示,小电动机的定、转子片,在电动机中的使用数量是等同的,定子片与转子片的外径尺寸相差1mm,定、转子片具备套冲的条件。该制件的尺寸精度及对称度要求较高,形状也较复杂,适宜于多工位级进模的冲压生产。

转子片中间的φ12mm孔的孔径尺寸,与外圆的同轴度等精度要求较高。为了使制件加工后可直接进入组装、嵌入线圈的后道工序,12个嵌线槽冲裁后应少毛刺或无毛刺产生,制件的平整度也应充分保证,因此嵌线槽冲裁后必须设置校平、整形工序。

4个φ5mm的定子片叠装铆接孔,与中心轴线有一定的对称度要求。在工序编排时应考虑与中间φ12mm孔在同一工位中冲出,以减少累积误差。

为了最大限度地提高材料的利用率,纵向剪开后的整卷硅钢片带料宽度尺寸,即为定子片的宽度尺寸;另一边的宽度尺寸,由模具保证。四角的φ96mm外圆弧采用外形冲切的方式获取。在外形圆弧冲切时,如果凸模圆弧连接处为尖角,则极易产生崩刃。因此,在不影响外形质量及使用功能的情况下,把该圆弧冲切连接处的尖角,设计成细小凹圆的结构形式。

图1-16 小电动机定、转子片

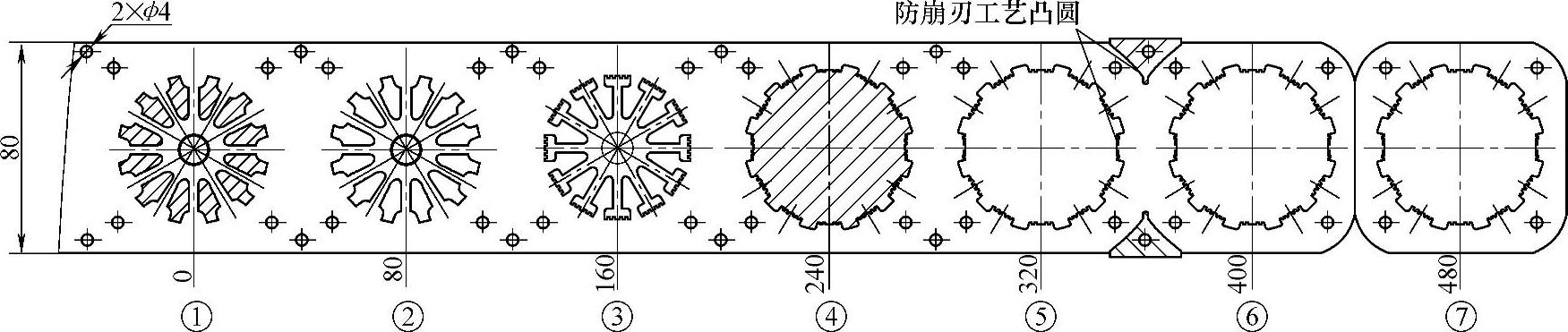

2.排样设计

定、转子片为大批量生产,选用整卷硅钢片带料,采用冲压设备附设的自动送料装置送料,其送料精度可达±0.05mm。因此冲压加工中,以送料装置为粗定距,以模具内设置的导正销为精定距。

综合以上工艺分析,整带料即为该制件本体的载体形式。为了保证制件的关键尺寸及相对位置精度,在冲制导正销孔的同时,应考虑把转子片的中间φ12mm孔、12个嵌线槽型孔,以及4个φ5mm的定子片叠装铆接孔一起冲出。在同一个工位上进行多工序组合冲裁,很可能影响制件的平整度,因此在转子片的外形冲切落料前,必须安排校平工序。转子片的外形落料后,即可在其后的工位上进行定子片的内形异形槽孔冲裁。

为了使材料充分得到利用,在冲切外形圆弧的材料部分设置导正销孔的孔位,考虑到模具的工作强度,必须设置空工位。

最后工位制件从带料上切断分离出来有两种方式:一种为中间切去一窄条的有废料切断方式,它可保证冲切后的两边毛刺方向相同,但降低了材料利用率;另一种为单面切断,冲切后的两边断面毛刺方向是不一样的。考虑到切断面为定子片外侧的非工作部位,不影响其使用,所以采用了单面切断的方式,排样如图1-17所示。具体工位如下:

工位①:冲导正销孔、定子片4个安装孔、转子片各槽孔及中间孔。

工位②:校平工位。

工位③:转子片外形落料。

工位④:冲定子片内形槽孔。

工位⑤:空工位。

工位⑥:定子片两端外形圆弧冲切。

工位⑦:定子片与本体冲切分离。

图1-17 排样图

3.模具结构设计

根据冲压工序分析的相关工艺进行下列参数的计算:

总冲压力(6个有效工位)F总=213243N 卸料力F卸=7519N(https://www.xing528.com)

以排样的尺寸坐标基准原点为计算压力中心的坐标,因制件为完全对称型,Y方向压力中心坐标与排样基准线重合,即Y=0,只需计算X方向压力中心即可。

压力中心 X0=193.7mm Y0=0mm

制件材料为电工用硅钢片,料厚为0.35mm,冲裁间隙查表:Zmax=0.06mm;Zmin=0.04mm,最后确定采用Z=0.05mm。

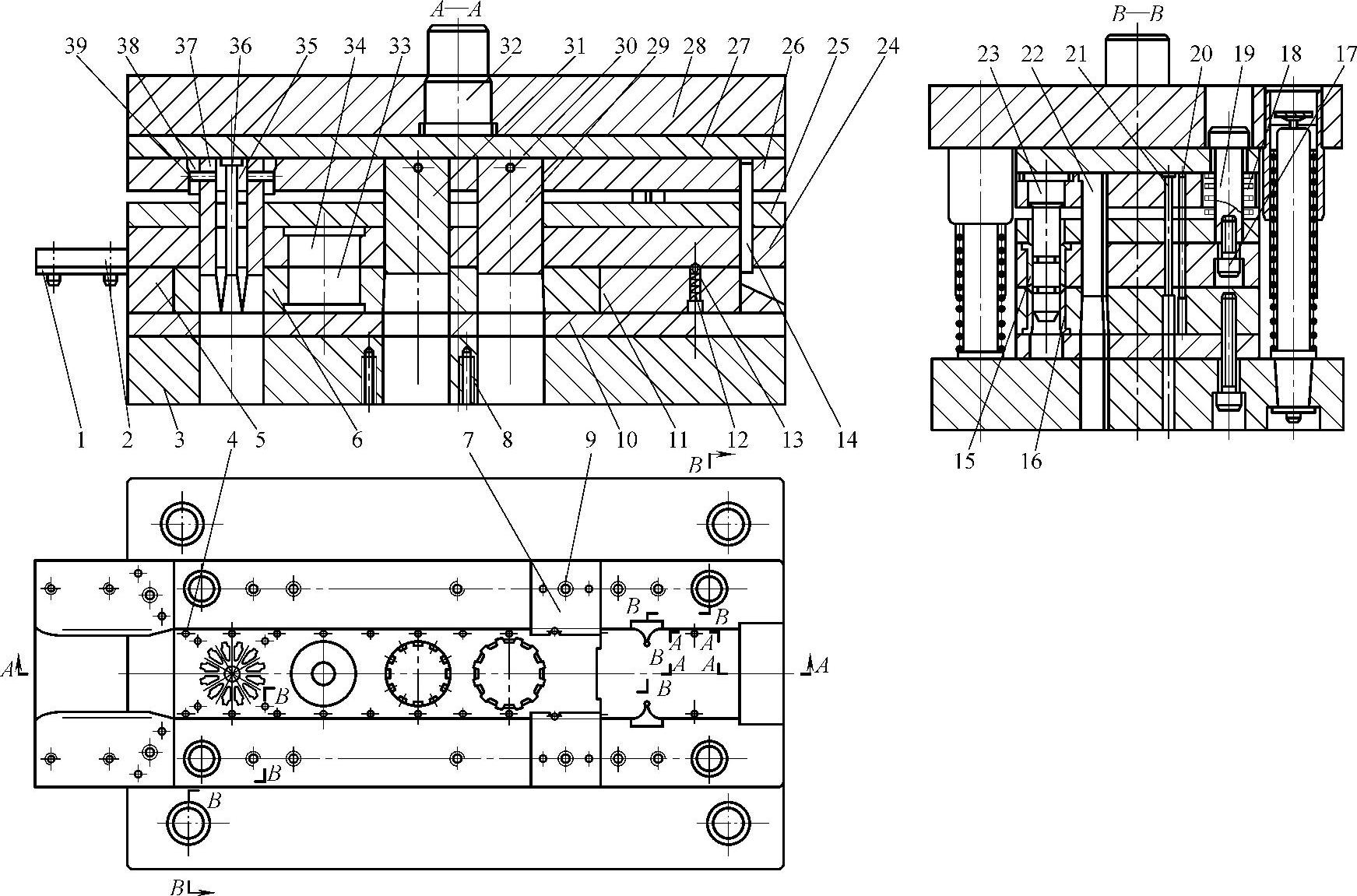

小电动机定、转子片套冲多工位级进模结构如图1-18所示。

模具导料系统采用分段双侧面导料板结构形式,即外导料板2和内导料板7。为了使带料在高速、连续的送进中保持顺畅,在凹模靠近侧导料板的两侧设置了两排钢珠弹顶13,材料浮离凹模平面0.5~1.0mm,与钢珠成点接触,使带料在高速、连续的送进冲压中实现材料的平滑移动。因冲压中弹压卸料板的工作行程不大,精定距的导正销固定在凸模固定板上最佳。

制件的冲裁间隙较小,精度又较高,为了适应高速冲压,选用滚动导向四导柱钢结构模架。

级进模各凸模的导向精度、导向保护是由卸料板精度来保证的。卸料板必须有足够的运动精度,因此在卸料板与凸模固定板之间设置了对称均布的4个辅助小导套15、16,卸料板与上模部分采用8件等长卸料螺钉19联接。一般情况下,卸料板的选材应与凹模材料一致,其热处理硬度应略低于凹模的热处理硬度。

弹压卸料板所用的弹性元件为矩形弹簧。因模具的工作面积较大,初选12件轻载荷,外径为φ20mm,长度为60mm的矩形弹簧,由前面计算卸料力F卸为7519N。

1)根据模具工作面积、安装位置和空间结构,拟选矩形弹簧个数n=12。

2)计算每个弹簧的预压力:F预=F卸/n=7519N/12=627N。

图1-18 小电动机定、转子片套冲多工位级进模结构

1—承料板 2—外导料板 3—下模座 4—冲导正销孔凸模 5—凹模框 6—凹模-1 7—内导料板 8—固定收集筒用螺孔 9、17—螺钉 10—凹模垫板 11—凹模-2 12—圆形弹簧 13—钢珠弹顶 14—切断凸模 15、16—小导套 18—矩形弹簧 19—卸料螺钉 20—导正销 21—冲圆孔凸模 22—冲切圆弧凸模 23—小导柱 24—卸料板 25—卸料板垫板 26—凸模固定板 27—凸模固定板垫板 28—上模座 29—定子片冲圆弧凸模 30、39—固定凸模用圆销 31—转子片外形冲切凸模 32—模柄 33—校平用下模 34—校平用上模 35、38—凸模固定夹套 36—冲中心轴孔凸模 37—冲绕线槽凸模

3)由2F预估算弹簧的极限工作负荷:F极=2F预=2×627N=1254N。

查有关矩形弹簧规格,初选弹簧的规格:轻载荷,D=20mm,d=10mm、h0=60mm、F极=529.6N、h极=60×0.52×0.8mm=24.96mm。

4)计算弹簧预压缩量:

h预=F预h极/F极=627N×24.96mm/1254N=12.48mm

5)校核:

h=h预+hx+hm=12.48mm+6mm+5mm=23.48mm<24.96mm

由以上计算可知,所选弹簧合适。

模具工作零件部分,凹模按工序内容要求分段为两个部分,精加工后组合在凹模框内,整形校平用的上、下凸模分别设置在卸料板及凹模内。

因冲切型孔的槽形凸模细小、精度高,故分别用里、外两套凸模固定夹套加横销夹紧固定,冲切圆弧凸模22与最后的切断凸模14与固定板台肩固定。因两凸模均为单面冲裁,为了避免侧向力影响,其长度尺寸略短于其他凸模尺寸,在靠近凹模切断型孔末端,加工30°斜滑面,制件最后切断分离后,从该斜面处滑出模具。

在模座底面转子片冲切落料型孔的部位,加工了4个固定收集筒用螺孔8,用以固定收集落料后的转子片装置,以避免与其他冲裁废料混合而增加分选工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。