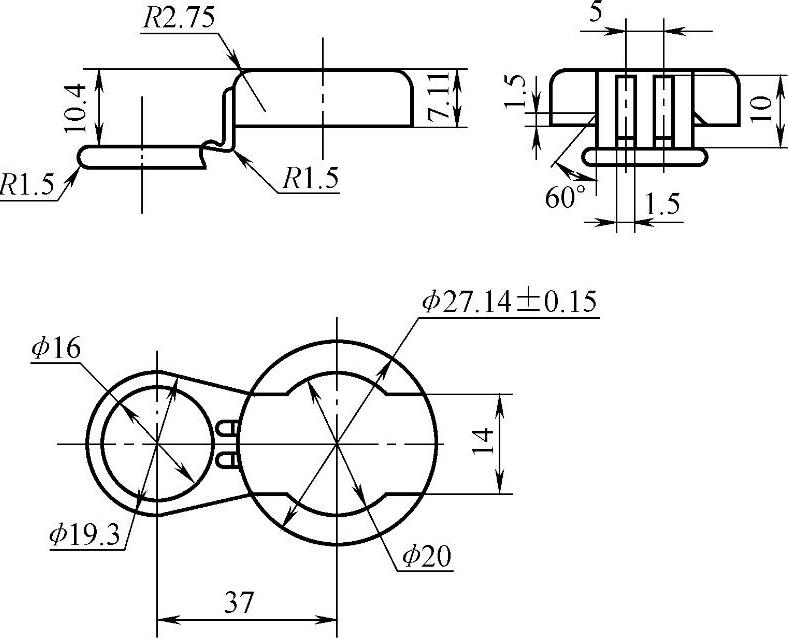

图4-23所示环形撕拉盖零件,是用厚度为0.225mm的铝合金A3003H16冲压而成的。

1.零件的工艺分析

撕拉盖是一种新型瓶盖,在啤酒、饮料行业中使用广泛。其材料为铝合金,成形性能好,对模具磨损小。撕拉盖的工艺难点,是盖体上切痕深度的控制,以及拉深时盖体与尾部交界处易起皱。

由于盖与拉环中间有一连接带,使盖拉深时沿周边的变形不均匀,在盖体与尾部交界处易形成材料堆聚而起皱。在工艺设计时将零件展开图上与盖连接处开出60°角的斜面(图4-24a),以减小连接处的宽度,同时在连接带上增设两条加强肋(见图4-23),吸收多余材料,调整径向压应力来防止起皱。

图4-23 环形撕拉盖

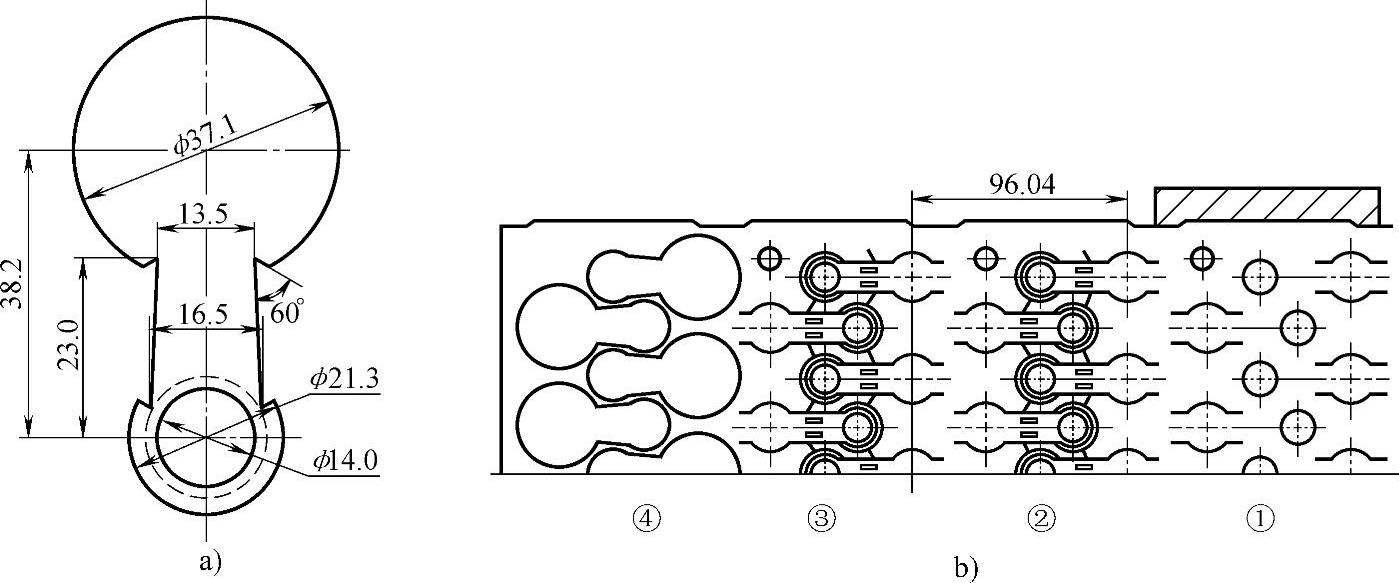

图4-24 展开图及排样图

a)零件展开图 b)冲压排样图

盖体上φ20mm切痕的深度,既要保证开启使用时能顺利撕开,又要防止因瓶内压力的作用而胀裂。切痕深度由模具结构控制。

2.排样图设计

为了适应大批量生产的要求,选用连续拉深成形的冲压方式,采用四工位级进模完成下列冲压工序(图4-24b):

工位①:冲凹式侧刃搭边、冲拉环中孔φ14mm、瓶盖切痕φ20mm和冲工艺孔。(https://www.xing528.com)

工位②:拉环内孔翻边成φ16mm,切拉环外缘并翻边成φ19.3mm。

工位③:拉环卷边,压两条加强肋。

工位④:盖体部分落料拉深。

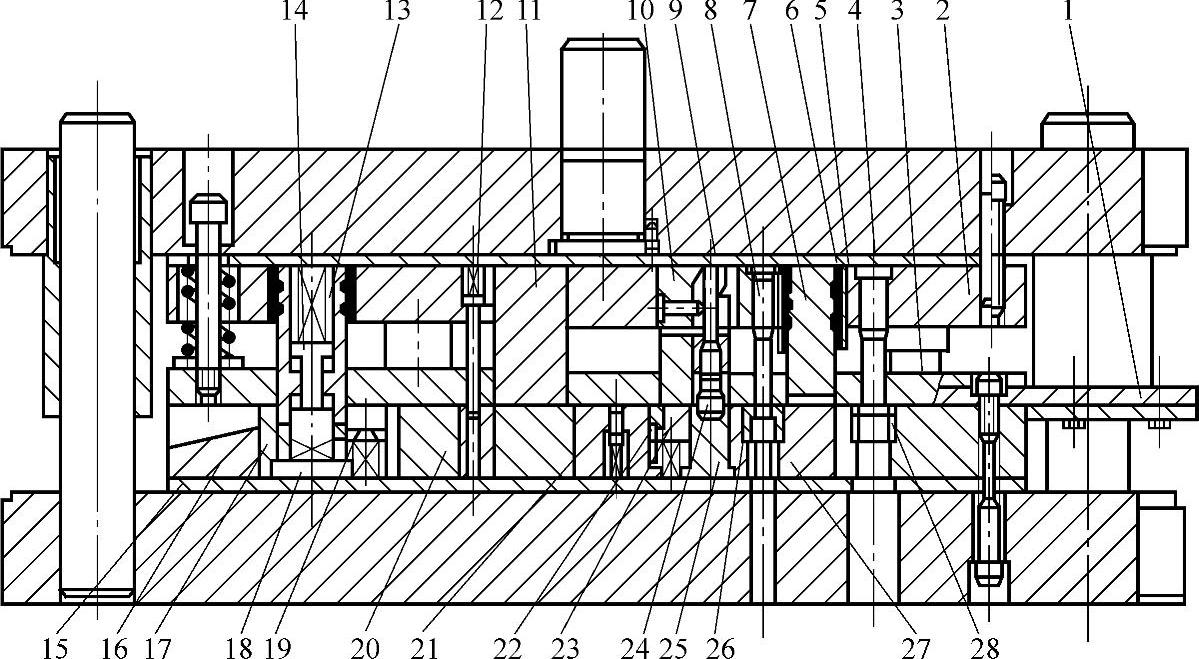

3.模具设计(图4-25)

1)带料送进定距用凹式侧刃和导正销12控制。

2)凹模采用镶拼结构,镶拼凹模块安装在下固定板16中。

3)下模装有两排浮顶器21,将冲压后的带料顶起,便于送料。

4)压痕凸模和压加强肋凸模,采用斜楔微调机构,来保证压痕和压肋的深度。

5)料厚为0.225mm,冲裁间隙为0.015~0.021mm,为了保证间隙均匀,凸模采用环氧树脂粘接固定。

图4-25 撕拉盖多工位级进模

1—导料板 2—凸模固定板 3—卸料板 4、7、8、11、18、24—凸模 5—垫板 6—压痕凸模固定套 9、13、25—凸凹模 10—切口凸模 12—导正销 14、19、23—顶件器 15—下垫板 16—下固定板 17、20、22、26、27、28—凹模 21—浮顶器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。