1)多工位级进模的弹压卸料板设计成反凸台形。冲压时,凸起部分进入两导料板之间,可起压料作用。凸台与两导料板之间应留有适当间隙。

2)多工位级进模卸料板上各工作型孔应当与凹模型孔同轴,特别是高速连续冲压时,各型孔与凸模的配合间隙仅为凸模与凹模冲裁间隙的1/3~1/4,这样才能起到对凸模的导向和保护作用。间隙越小,效果越好,模具寿命也高,但给制造带来困难。对低速冲压,则可适当放大凸模与卸料板型孔的间隙。

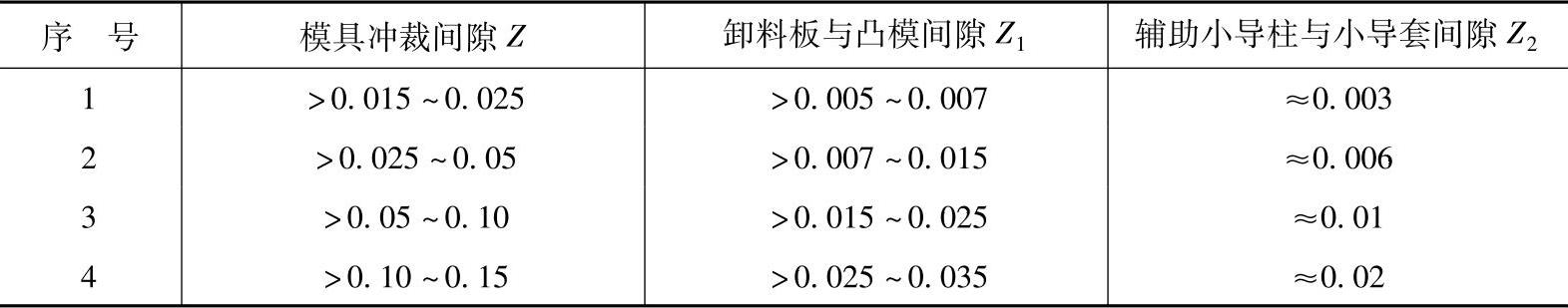

冲裁间隙、卸料板与凸模配合间隙、导柱与导套配合间隙三者的关系可参考表5-2。

表5-2 冲裁间隙、卸料板与凸模配合间隙、导柱与导套配合间隙三者关系 (单位:mm)

3)卸料板型孔的表面粗糙度,应适应高速冲压导向和保护作用,故表面粗糙度Ra应控制在0.1~0.4μm,同时,还需注意润滑。

4)多工位级进模的卸料板应具有良好的耐磨性。常采用高速钢或合金工具钢制造,淬火硬度为56~58HRC。

5)卸料板应具有足够的强度和刚度。防止长期工作中产生变形失效。

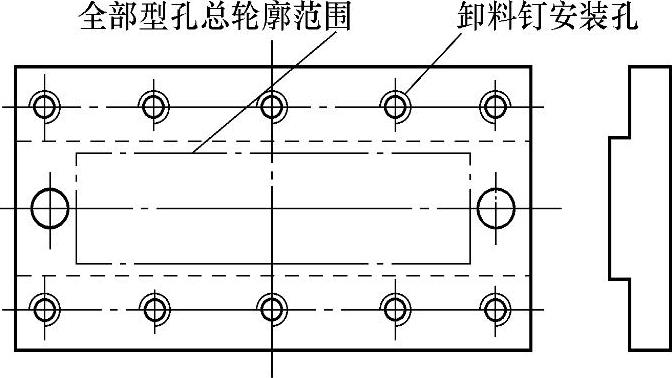

6)卸料板应保持卸料力的平衡,所以卸料螺钉受力应当均匀,如图5-24所示。

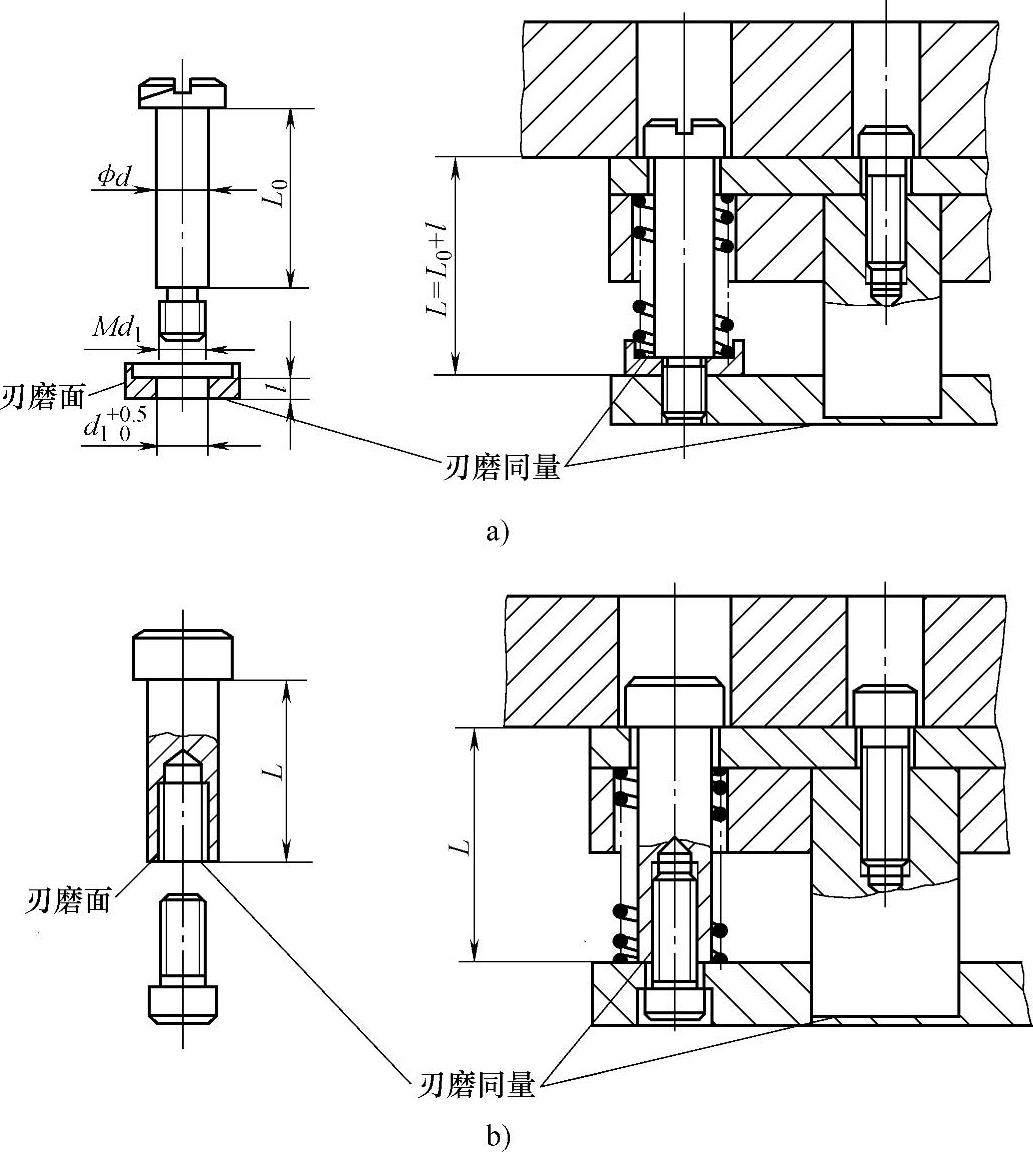

7)卸料螺钉的工作长度在同一副模具内应严格一致,以免安装后不能平衡卸料,引起擦伤凸模。凸模每次刃磨时,卸料螺钉也应同时磨去相同高度。在图5-25中,图5-25a磨垫片,图5-25b磨端面。

图5-24 卸料螺钉的布置(https://www.xing528.com)

8)导正销有效工作直径露出卸料板底面不能太长,一般为(0.5~0.8)t,而冲裁凸模应凹进卸料板底面0.8~2.5mm,避免上模返回时,导正销不能脱离板料,影响冲压工作的连续进行,或者由于导正销将板料带起使板料弯曲变形。

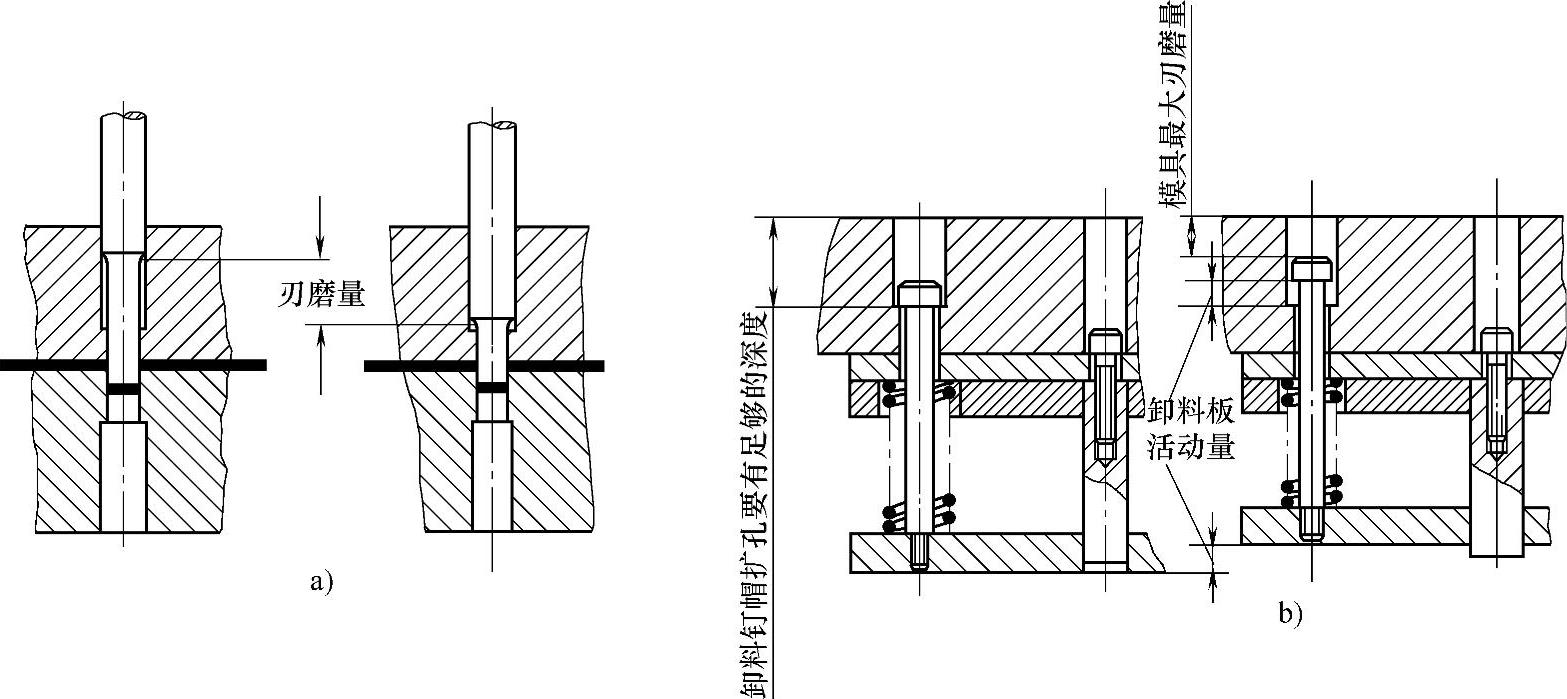

9)卸料板对阶梯凸模应有足够的空让部分,使凸模有活动量和刃磨量,如图5-26所示。

10)卸料螺钉沉孔深度应有足够的活动量。否则,当凸模经多次刃磨后,卸料螺钉头在冲头到达最低位置时会高出上模座的上平面,从而损坏模具或设备。

11)为了使卸料板对凸模起到导向和保护作用,常在凸模固定板与卸料板之间增设小导柱和小导套,小导柱和小导套的间隙比凸模与卸料板之间的间隙更小,小导柱与小导套的间隙为凸模与卸料板间隙的1/2。一般用滚珠导向。

图5-25 卸料螺钉刃磨部位

a)磨垫片 b)磨端面

图5-26 卸料板有足够活动量和刃磨量

a)足够刃磨量 b)足够活动量和刃磨量

12)弹压卸料板与各凸模应有良好润滑。常用方法是在卸料板的上平面上铺一层油毡,并沿卸料板周边镶金属边框,在每次冲压前注入润滑油,这样便可对凸模与卸料板进行润滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。