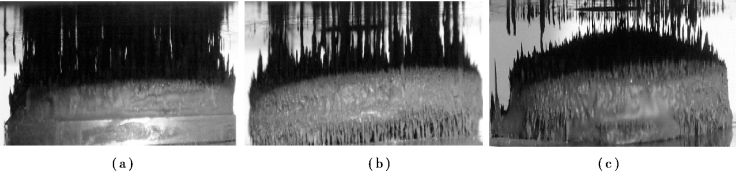

采用图6.6 的测试装置,对采用不同泡沫金属材料时析出磁流变液的体积进行了初步的实验研究,图7.9 是在电流为1 A 时析出磁流变液的效果图。

从图7.9 中可以看出,相同条件下,在三种多孔泡沫金属磁流变液阻尼材料中,析出的磁流变液的体积大小关系为:多孔泡沫金属铜中大于多孔泡沫金属镍中大于多孔泡沫金属铁中。由于采用多孔泡沫金属铜时析出的磁流变液体积最大,所以,在间隙量为0.48 ~1.34 mm 时,采用多孔泡沫金属铜时产生的剪切转矩最大,当间隙超过0.76 mm 时,采用多孔泡沫金属镍时的剪切转矩与采用多孔泡沫金属铁时接近,这与图7.4 中得到的实验结果相符合。

图7.8 剪切间隙内部的磁感应强度仿真结果(B1)

图7.9 磁流变液在磁场中上升的体积

(a)多孔泡沫金属铜;(b)多孔泡沫金属铁;(c)多孔泡沫金属镍

此外,从图7.9 的实验中发现,间隙为0.48 ~1.34 mm,多孔泡沫金属的厚度为1.5 ~2 mm时,外加磁场从多孔泡沫金属中抽出的磁流变液并不能填满多孔泡沫金属与上剪切盘之间的剪切间隙,针对这一现象,利用第4 章中介绍的测试装置,研究了外加电流对析出的磁流变液体积百分比的影响。

实验过程如下:多孔泡沫金属被贴在下剪切盘上以后,将此质量记为m1,将磁流变液添加到多孔泡沫金属的表面,利用真空泵将多孔泡沫金属内部全部充满磁流变液,将此质量记为m2,其中增加的质量m3=m2 -m1 是多孔泡沫金属内部储存的磁流变液的质量。实验结束之后,马上拆开仪器(减少磁流变液返回到多孔泡沫金属内而产生的误差),将多孔泡沫金属表面的磁流变液刮去,测出此时的质量m4,如果不考虑流回到多孔泡沫金属中的磁流变液,则m5=m2 -m4 是被磁场从多孔泡沫金属内部抽出的磁流变液的质量,m5/m3 就是被抽出的磁流变液占所有磁流变液的百分比,据此得到的实验结果如图7.10 所示。

图7.10 表明,在外加电流(磁场)逐渐增大时,磁场从多孔泡沫金属中抽出磁流变液的体积趋于稳定,也就是说,在外加电流超过某一值时,磁流变液将不会再析出。同时也表明,在该测试条件下,外加电流从磁流变液中抽出的体积最多占所有磁流变液体积的25%。据此,我们研究了不同体积的磁流变液对剪切转矩的影响。实验的条件和材料如表7.3 所示。

图7.10 外加电流对磁流变液析出量的影响

表7.3 剪切转矩测试实验参数

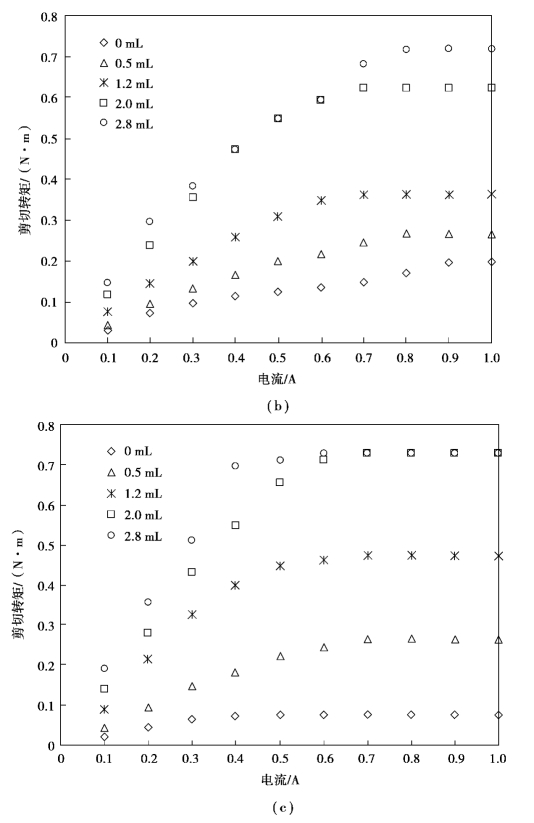

实验步骤如下:首先将多孔泡沫金属内充满磁流变液,然后用注射器将一定体积的磁流变液注射到多孔泡沫金属和上剪切盘的下表面之间,测试此时的剪切转矩和电流之间的关系,得到的实验结果如图7.11 和图7.12 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7.11 不同体积下,电流对多孔泡沫金属磁流变液阻尼材料剪切转矩的影响

(a)多孔泡沫金属铜;(b)多孔泡沫金属镍;(c)多孔泡沫金属铁

针对添加磁流变液的体积,之前进行了预算,间隙为1.0 mm 时,约2.8 mL 的磁流变液即可完全填满间隙。图7.11 表明:

①添加相同体积的磁流变液,在相同电流下,线圈中的电流超过0.6 A 时,多孔泡沫金属磁流变液阻尼材料的剪切转矩增加量很小,说明在0.6 A 左右,磁流变液已达到其剪切屈服应力。

②图7.11(a)、(c)对比研究表明,在剪切间隙内添加2 mL 磁流变液,电流超过0.7 A 时,采用多孔泡沫金属铁和铜产生的剪切转矩均可达到与填满磁流变液时相同,如果忽略测试过程中间隙误差的影响,可能有部分磁流变液从多孔泡沫金属中被抽到剪切间隙中,图7.11(b)中,采用多孔泡沫金属镍时,两者有一定的差异,这是由系统测试误差和析出磁流变液的体积不同所引起的。

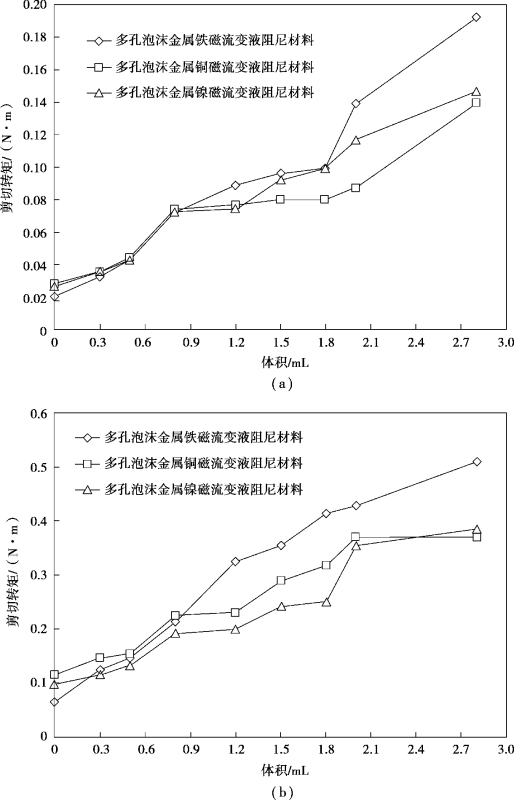

图7.12 一定电流下,体积对多孔泡沫金属磁流变液阻尼材料剪切转矩的影响

(a)体积对剪切转矩的影响(电流为0.1 A);(b)体积对剪切转矩的影响(电流为0.3 A)

③在相同的电流下,在剪切间隙内添加2.8 mL 的磁流变液时,采用多孔泡沫金属铜时的阻尼材料剪切转矩增加了3.5 倍(以电流为0.5 A 时为例,与在表面不添加磁流变液相比);而采用多孔泡沫金属铁时增加了8 倍,采用多孔泡沫金属镍时则增加了5 倍,这说明在剪切间隙内完全充满磁流变液时与没有添加磁流变液时相比,体积对采用多孔泡沫金属铁的剪切转矩影响最明显。

图7.12 表明,在外加电流分别为0.1 A 和0.3 A 时,所加的磁流变液体积对多孔泡沫金属磁流变液阻尼材料剪切转矩有明显的影响;在初始状态,采用多孔泡沫金属铁的剪切转矩最小,随着添加体积的增加,其剪切转矩的增加最明显,约在添加0.8 mL 磁流变液时,三者的剪切转矩较为接近;当添加磁流变液的体积超过0.8 mL 时,采用多孔泡沫金属铁的剪切转矩最大。

根据图7.8,在剪切间隙内,采用多孔泡沫金属铁时的磁感应强度最大,随着磁流变液的增加直至填满间隙,此时剪切转矩主要与磁感应强度有关,采用多孔泡沫金属铁时,其剪切间隙内的磁感应强度最大,所以当添加磁流变液的体积超过某一值时(本实验中为0.8 mL),采用多孔泡沫金属铁的剪切转矩最大。

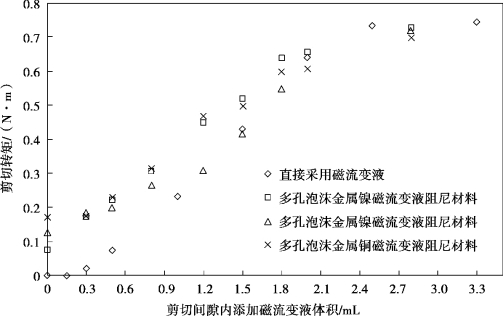

本文将多孔泡沫金属磁流变液阻尼材料的上表面到上剪切盘的下表面之间的距离作为剪切间隙,如图6.1 所示,由于多孔泡沫金属磁流变液阻尼材料具有一定的厚度,与传统的剪切式磁流变液阻尼器中剪切间隙的定义相比,等效于增加了剪切间隙,而剪切间隙的变化是影响磁流变液剪切应力的一个重要因素。本书通过在多孔泡沫金属磁流变液阻尼材料的剪切间隙内逐量添加磁流变液,与不加该阻尼材料时在剪切间隙内直接添加磁流变液进行了对比实验研究,其中剪切间隙为1 mm,外加电流相同的情况下,实验结果如图7.13 所示。

图7.13 在剪切间隙内添加磁流变液的体积对剪切转矩的影响

(采用多孔泡沫金属磁流变液阻尼材料和直接采用磁流变液的比较)

图7.13 表明,在相同电流下,由于不加多孔泡沫金属,在剪切间隙内添加的磁流变液体积小于1.2 mL 时,一直都是3 种充满磁流变液的多孔泡沫金属所产生的剪切转矩大,当添加的磁流变液体积约为2 mL 时,几种情况下得到的剪切转矩接近,在添加体积大于2.8 mL 时,可认为已将剪切间隙填满,采用直接添加磁流变液产生的剪切转矩最大。这主要是由于测试中采用20#钢的垫片来调整剪切间隙,而20#钢的相对磁导率大于多孔泡沫金属磁流变液阻尼材料,从而使得剪切间隙内部的磁场强度最大,因此产生了最大剪切转矩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。