液力传动装置是一种全新的结构型式,它包括液力变矩器和分动箱两部分。

液力变矩器由泵轮、涡轮、导轮和涡轮轴构成。分动器由前行离合器、后行离合器和两组齿轮传动机构组成。

液力传动在20世纪80年代以后比较广泛地应用于叉车上,如20世纪80年代的成都叉车厂生产的CPCD-50A5t柴油叉车;合肥叉车厂生产的CPCD3、CPCD5等都使用了液力传动装置。

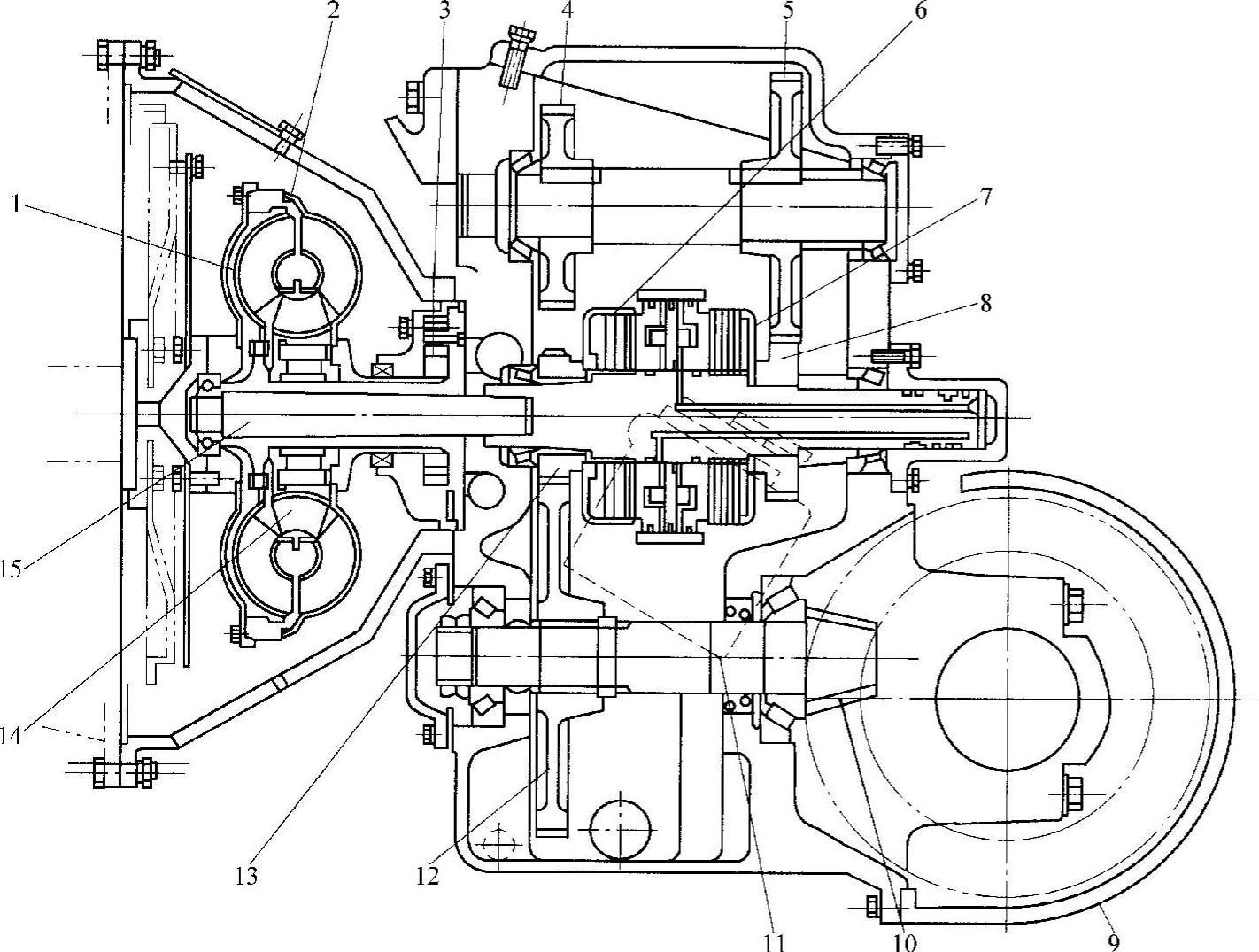

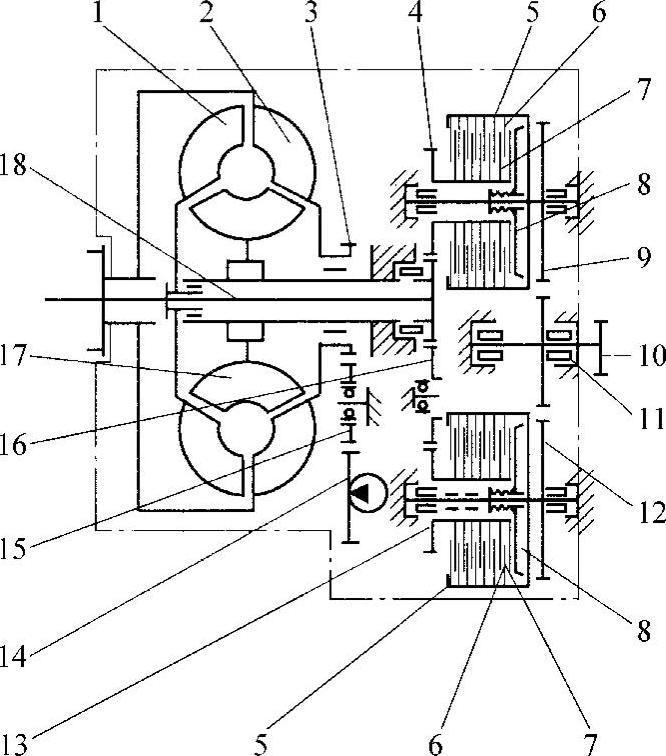

液力传动装置的结构如图3-69所示,液力传动装置原理如图3-70所示。

(1)液力变矩器的结构 液力变矩器的结构如图3-69所示。液力变矩器的泵轮2套在与齿轮3相连接的主动轴套上,外缘用螺栓联接到发动机飞轮壳的外缘上。因此飞轮是变矩器的驱动轮,它将柴油机的动力传到泵轮上。

涡轮1用花键凸缘与涡轮轴15相连,且涡轮轴又装入主动轴套内,两端由向心滚子轴承支撑着,它的输出端通过离合器6和7及齿轮8和13。因此涡轮及其涡轮轴,可将涡轮上的动力输出给分动器。

导轮14用滚针轴承空套在主动轴套上,由圆盘式端盖及密封圈将导轮的三个工作轮,密封在腔内。

泵轮、导轮、涡轮构成了整个液力变矩器的主动部分。泵轮、导轮、涡轮的内表面上的叶片是呈空间扭曲状的,其中涡轮的叶片扭曲最大,其次是泵轮。变矩器内部充满着工作液,并且有一定的压力。油液顺着泵轮→涡轮→导轮的循环方向螺旋流动,以实现它的动力传输。

图3-69 液力传动装置结构简图

1—涡轮 2—泵轮 3、4、5、8、10、12、13—齿轮 6—前行离合器 7—后行离合器 9—主减速器壳 11—换向阀 14—导轮 15—涡轮轴

图3-70 液力传动装置原理图

1—涡轮 2—泵轮 3、4、9、11、12、13、14、15、16—齿轮 5—离合器外套 6—金属盘式摩擦片 7—离合器内套 8—活塞 10—输出轴 17—导轮 18—花键凸缘

泵轮的内缘用螺钉与齿轮3(图3-69)相连接,再通过齿轮驱动齿轮泵,以使油液循环和冷却。

(2)液力变矩器的工作过程 当发动机起动后,泵轮将发动机的动力及转速传递给齿轮3,最后带动齿轮泵。

齿轮泵将过滤后的油液吸入,并加压送至配油盘,分配阀上的单向节流阀,再经过油管进入风扇后面和散热冷却器。冷却后的油液再经过分动箱中间隔离板上的壁孔,以及主轴套和从动轴之间缝隙流入泵轮2。

当发动机转速为1000r/min时,泵轮入口的油液压力为0.26MPa,泵轮在高速转动过程中,其扭曲的叶片,迫使油液以离心力向外侧流动,这样油液不停地冲击着涡轮叶片,迫使涡轮转动,再经过涡轮轴输出转矩。与此同时,油液又通过导轮再回到泵轮,油液围绕着循环圆中心,由导轮的第一层叶片冲击着涡轮的第一层叶片、再冲击着导轮的第二层叶片;继续连续不断地冲击着第二层、第三层……。油液在高速运转过程中形成一股强大的液流,同时又围绕着主动轴作公转。由于液流以一定的速度和方向、依着螺旋式前进的形式,连续不断地冲击着涡轮,涡轮轴也就连续不断地输出转速和转矩。

(3)分动器 其前行离合器、后行离合器均为液压摩擦片式。

1)变矩器只能单方向运转,为了使叉车实现前行和后行,在分动器中安装了前行离合器6(图3-69)和后行离合器7(图3-69)。

前行和后行由两个离合器来完成,是为了确保换向准确。每个离合器包括齿轮13(或8)。离合器内套,摩擦片通过花键及套与齿轮13相联接。离合器外套和活塞、金属盘式摩擦片,再通过花键及螺栓与齿轮12相连接(图3-69)。

涡轮轴端头与离合器轴相连,离合器内套与该轴由花键联接(图3-69),而离合器外套与齿轮13或8固定连接着,齿轮13又与输出轴上齿轮12(图3-69)啮合,实现叉车前行。叉车后行是由惰轮4和5来改变方向的。离合器内是由圆盘金属片分别相间的镶在内、外套上,靠摩擦传递转矩。

2)变矩器通过飞轮和中间轴连接到发动机上,变矩器外壳与飞轮壳固定连接。变矩器通过分动器输出轴连接到叉车的驱动轴上。

传动装置通过加速踏板的压力或释放改变发动机的转速,从而改变了液压泵的转速,同时也改变了泵轮和涡轮的转速,这样就能够实现叉车的无级变速。

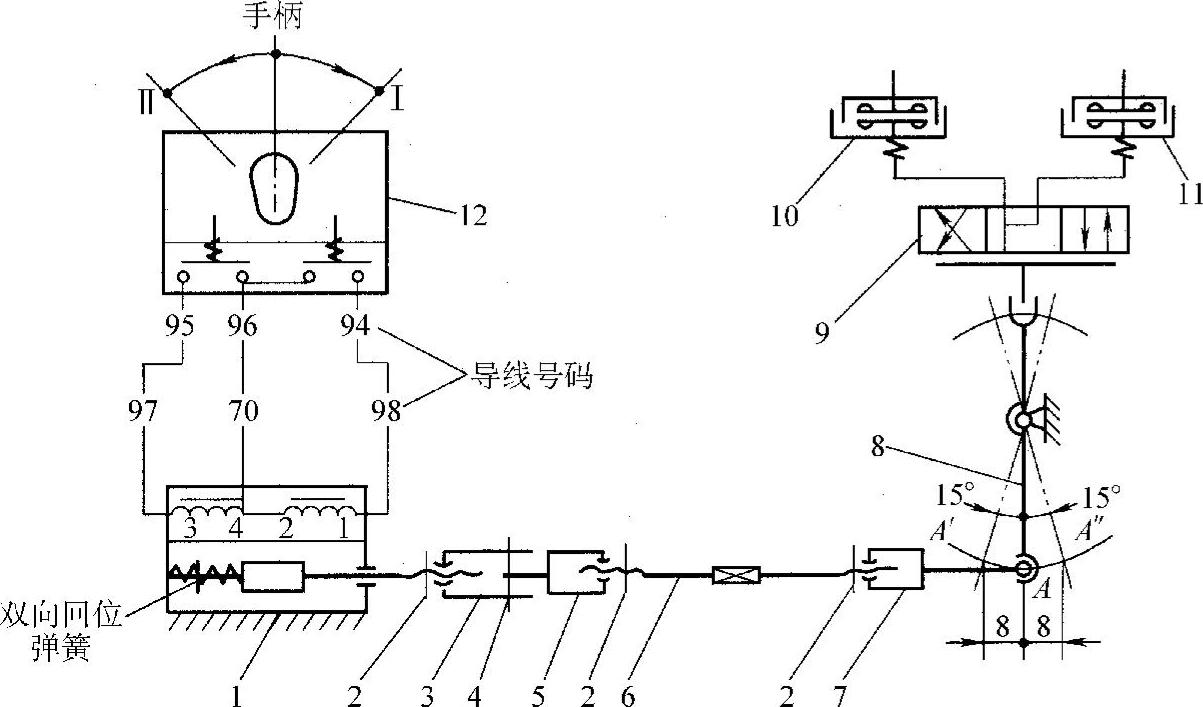

(4)液力变矩器的换向机构 叉车运行方向的改变(向前或向后)是通过换向开关12(图3-71)来实现的。手柄向前则叉车向前行驶;手柄向后则叉车后行;手柄中立则叉车停止运行。换向开关处于前、后档位置时,发动机不能起动,只有在中间位置时,发动机方可起动。

当换向开关处于Ⅰ(或Ⅱ)位置时,电磁换向阀吸合,带动可调拉杆6移动,通过摇臂8的摆动,拨动液压换向阀9(图3-71)移动,以接通离合器的油路,推动离合器10(或11)杯状活塞,使金属摩擦片紧紧地接合在一起,传出转矩叉车就前行或后行。离合器10或11活塞靠弹簧复位,一个离合器进油,另一个离合器回油,空档位置时,液压换向阀9就切断了通向离合器的油路。

(5)液力变矩器传动的优点

1)因动力是用油液来传递的,所以即使外界阻力和负载发生变化,甚至大到使涡轮停止转动,而发动机仍能输出较大的转矩,即发动机不易熄火。

2)液力变矩器可增大发动机输出转矩,当外界阻力发生变化时,它能在一定范围内自行调节所需要的转矩,以克服外界阻力。可增加转矩2.5倍,有利于在爬坡和颠簸等恶劣情况下作业。因此能大大提高工作效率。

图3-71 换向机构简图

1—电磁换向阀 2—锁紧螺母 3—叉形螺母 4—销 5—联接螺母 6—可调拉杆 7—连杆螺母 8—摇臂 9—液压换向阀 10、11—前(行)、后(行)液压离合器 12—换向开关 Ⅰ—叉车前行 Ⅱ—叉车后行

3)液力变矩器可实现无级变速。

4)当挂上挡后,其传动比的变化由驾驶员操纵发动机加速踏板控制,并随着叉车行驶阻力的变化而自动无级地改变行驶速度,因而减轻了驾驶员的劳动强度,改善了驾驶员的劳动条件。(https://www.xing528.com)

5)有利于提高柴油机和传动系统零件的使用寿命。因为液力变矩器是靠油液来传递的,液力变矩器的泵轮和涡轮不是刚性连接,因而能吸收振动和冲击,从而可降低传动系统中的动载荷。这样也就延长了发动机的使用寿命,提高了叉车的动力性和经济性。

(6)液力传动装置的分解 液力传动装置的分解过程是:

1)从飞轮壳上拆下液力传动装置,再从飞轮箱中拆下泵轮与飞轮的联接螺栓,从飞轮箱中取出液力变矩器。

2)由分动器壳体上拆下隔离板。

3)由分动器中拆下离合器组件和输出轴。

4)拆下油管、分配器传动杆、液力传动的配油盘等组件。

5)拆下齿轮泵。

液力变矩器经解体后,应分别酌情加以清洗。

(7)液力传动装置的装配与调整 液力传动装置的装配与调整的要求是:

1)离合器的装配与调整。装配时应在清洁的工作台上进行,应注意零件的清洁。

①摩擦片之间的间隙总和应在2.97~4.66mm范围内,可通过连接盘的加厚或减薄进行调整。

②将装配好的离合器组件通过2MPa压力的油液,检查活塞能否在30s内恢复到原始状态,同时测量各盘之间的间隙总和。

检验应不少于三次,并要求离合器组件各连接处不允许有漏油现象。

2)分动器的装配与调整。

①安装齿轮泵法兰盘,再将液压泵装在法兰盘孔内。齿轮泵和齿轮应旋转平稳和无阻滞现象。

②清洗干净壳体,装上分配器等零件,密封垫涂上封口胶粘在壳体上,并用螺栓紧固。

③要求齿轮啮合在70%以上,旋转应平稳,不紧涩,无噪声。

④隔离板应彻底清洗,特别是其上面的油管油槽,在清洗后应用压缩空气疏通和吹干。

⑤把导管连接到相应的位置上,在连接和装入时,均应清洗至无油迹,密封垫片均应涂上封口胶密封。

3)把变矩器安装到飞轮上。

①把止动垫圈涂上黄油装入涡轮轮毂内,并使齿尖很好地放入涡轮轮槽内,并把涡轮放在飞轮上。

②把导轮机构、止推环安装到涡轮上(其轮毂短头应朝向涡轮)。

③把带O形密封圈的泵轮安装在飞轮上,拧紧固定螺栓,并用固定板固定。

④在泵轮的法兰盘上,装入挡油圈、滚针轴承等件,并用止动环加以固定。

⑤把O形圈装入分动器的壳体槽沟内。把轴套装入泵轮的轮毂内,同时把壳体向发动机方向移动,使齿轮13同齿轮3(图3-69)啮合,并用螺栓、螺母把液力传动装置的壳体和飞轮箱固定在一起。

(8)液力传动装置的试运转 液力传动装置可安装到叉车上试运转,在试运转时应抬起驱动桥。具体步骤如下:

1)在检查试运转前,应首先将油量加足,使油面保持在油标尺最低限度以上。油液必须清洁,加油时应防止杂质和水分进入油液中,因为水分蒸发易产生气泡,会使发动机效率降低,并损坏密封件。

2)当换向开关处于中立位置时,发动机转速为1000~1200r/min时,试运转1~2min,停止运转后应检查油面,应在油标范围内。

3)使液力传动在空档(中立)位置,运转2min,然后分别接通前行和后行离合器各1~2min。

检查液力传动装置压力,当换向处于中立位置时转速为1000r/min时,变矩器的最低压力为0.26MPa,安全阀(溢流阀)最低压力应为0.7MPa(压力数值应是压力表上的读数值)。

当换向处于前行或后行位置时,转速为1000r/min时,离合器油的压力为0.7MPa。

还应检查各连接部分的密封性,不得有渗油和漏油现象。

4)经上述反复变换后,可延续运转120min,继续检查各项,并且检查液力传动装置壳内的油温,应在60~90℃范围内。如果油温过高应检查冷却系统,排除堵塞、破裂、油位是否过低或系统中产生气泡等故障,就有可能是离合器有卡住现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。