如前所述,英制和米制锥管螺纹的锥度都是1∶16,而且都是右旋。

1.铣锥管内螺纹

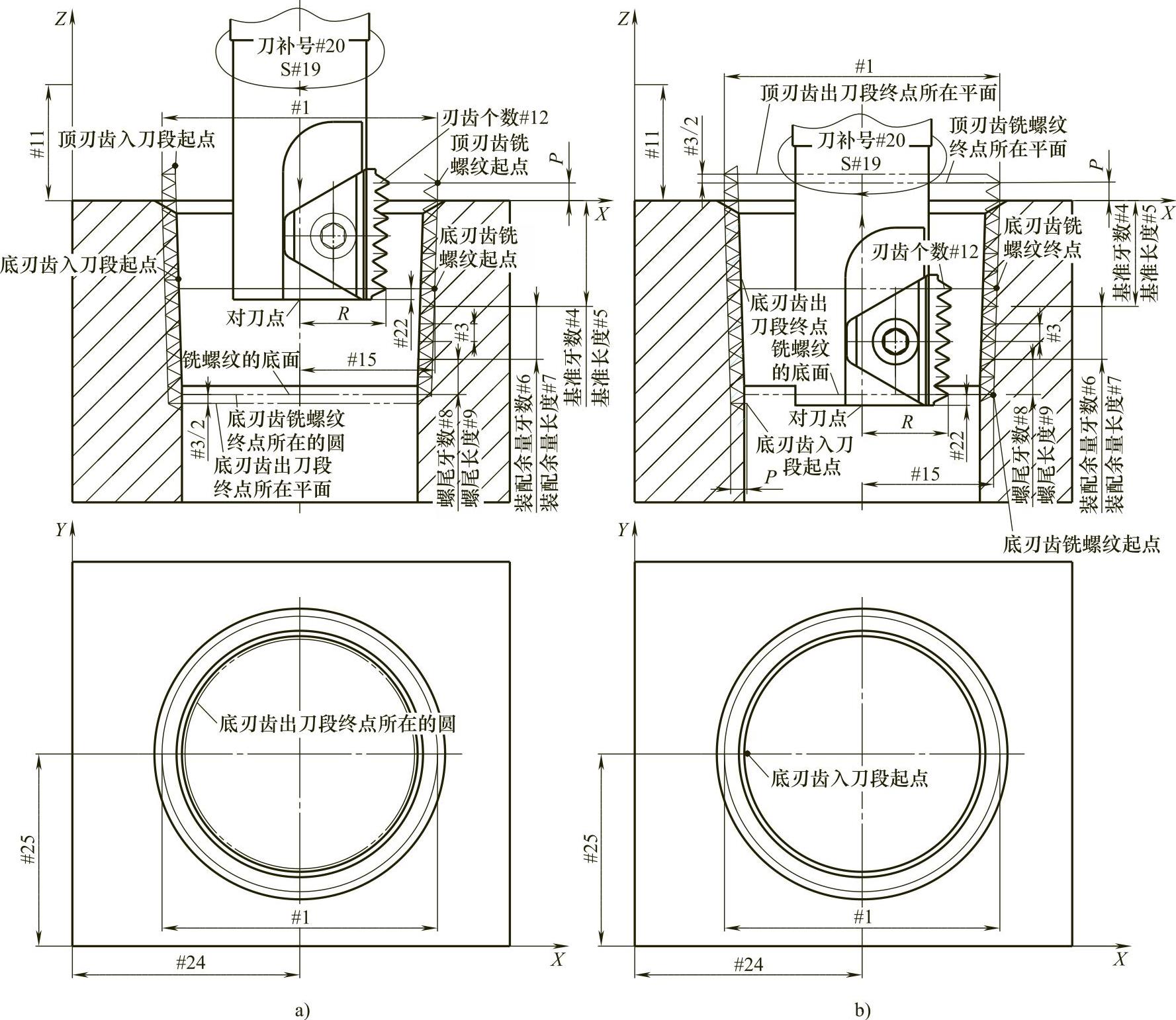

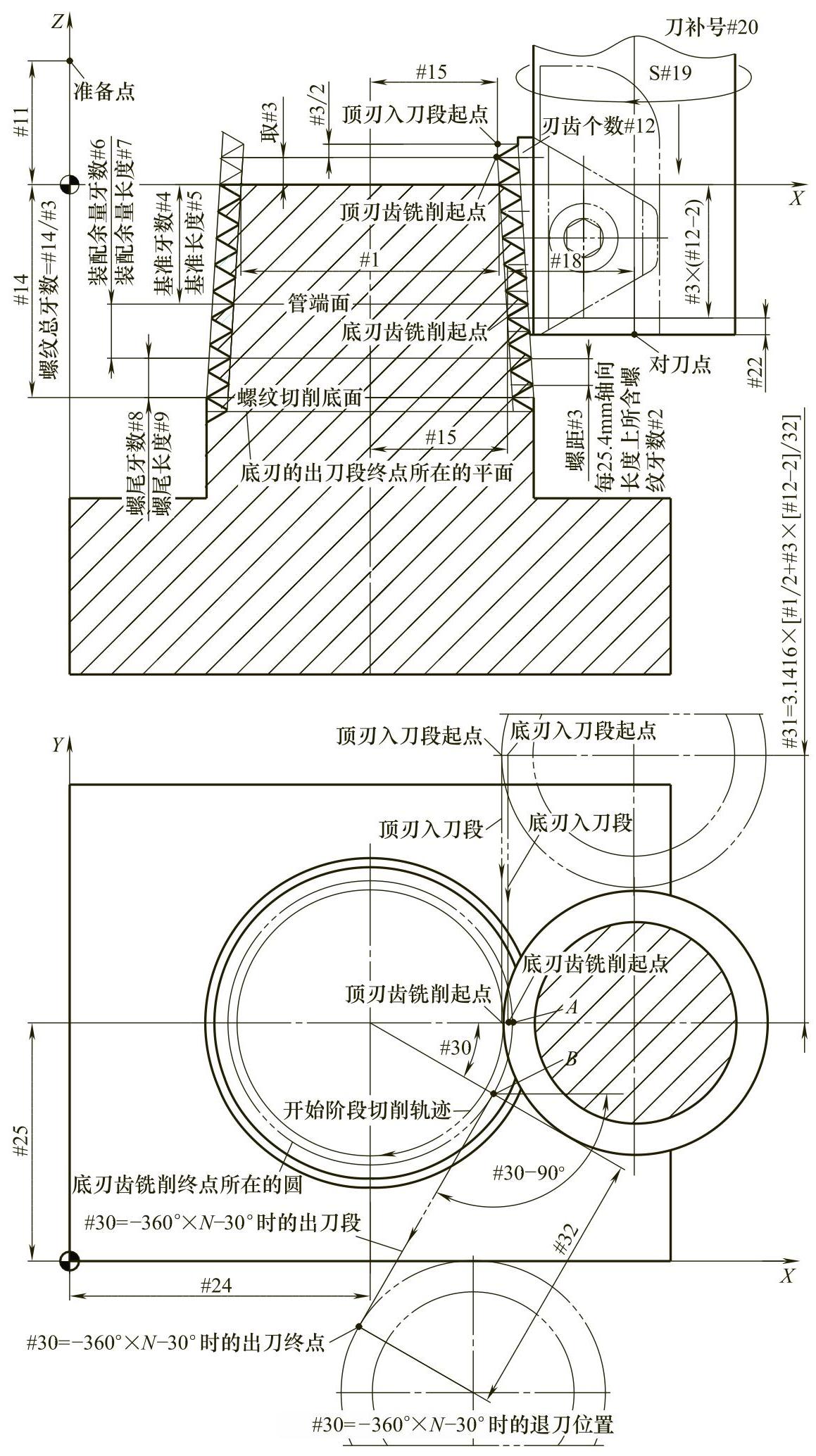

用螺纹梳刀铣锥管内螺纹可以采用从上往下铣和从下往上铣两种方法,如图5-25所示。对于右旋螺纹(圆锥螺纹一般都是右方旋旋向),从上往下铣是逆铣,反之是顺铣,可根据工艺需要来选择。

与用单刃齿或横向多刃齿铣刀铣锥管内螺纹不同,用螺纹梳刀铣锥管内螺纹时应采用180°螺旋切向入刀和180°螺旋切向出刀。

(1)从上往下铣 如图5-25a所示,选择顶刃齿铣削起点离顶面一倍螺距高。以铣刀底面的回转中心作为对刀点。以底刃齿齿顶中心作为编程注视点。

O523程序是适用于发那科系统的用螺纹梳刀从上往下铣锥管内螺纹的通用宏程序。

O523;

N01 #1=a; (基准面上螺纹大径,可从表1-8和表1-12中查得)

N02 #2=b; (每25.4mm轴向长度内所含螺纹牙数,可从表1-8和表1-12中查得)

N03 #4=i; (基准牙数,可从表1-8和表1-12中查得)

N04 #6=k; (装配余量牙数,可从表1-8和表1-12中查得)

N05 #8=e; (螺尾牙数,选定,一般取2.5)

图5-25 用螺纹梳刀铣锥管内螺纹

a)从上往下铣 b)从下往上铣

N06 #11=h; (准备点的Z值)

N07 #12=g; (刀片的轴向刃齿数)

N08 #22=v; (刀片最低刃齿到刀体底面间的距离)

N09 #23=w; (刀片数,常见的是1片)

N10 #13=m; (每刃每转进给量,选定)

N11 #19=s; (主轴转速S,选定)

N12 #20=t; (刀具补偿号)

N13 #24=x; (螺纹孔中心在工件坐标系中的X值)

N14 #25=y; (螺纹孔中心在工件坐标系中的Y值)

N21 #10=ROUND[166/#1]; (分步角Δα,也可不用此式,即另外选定)

N22 #3=25.4/#2; (螺距)

N23 #5=#4∗#3; (基准长度)

N24 #7=#6∗#3; (装配余量长度)

N25 #9=#8∗#3; (螺尾长度)

N26 #14=#5+#7+#9; (螺纹总深)

N27 #15=#1/2-#3∗[#12/2]/32; (底刃齿铣削起点的半径值)

N28 #16=#10/360∗#3; (每步Z向下降值)

N29 #17=#16/32; (每步半径减小值)

N30 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N31 D#20S#19 M03; (指令刀具半径补偿号,主轴正转)

N32 G52 X#24 Y#25; (建立局部坐标系)

N33 X0 Y0; (铣刀平移到螺纹孔中心)

N34 G43 H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点)

N35 Z0; (铣刀下降到螺纹顶面)

N36 Z[-#3∗[#12-2.5]-#22]; (铣刀下降到底刃入刀段起点所在的平面)

N37 G42 G01 X[-#15+#3]F[2∗#23∗#13]; (激活刀具半径补偿,铣刀平移到底刃入刀段起点)

N38 #21=-#3∗[#12-2]; (底刃铣螺纹起点的Z坐标值)

N39 G02 X#15Z[#21-#22]I[#15-#3/2]F[#23∗#13/4]; (螺旋入刀段)

N40 #30=-#10; (动点的α角度值,此处赋初始值)

N41 WHILE[#21GE-#14]DO1; (循环头;若未铣够牙数就在循环尾之间循环执行)

N42 #30=#30-#10; (本步终点的α角度值)

N43 #15=#15-#17; (本步终点的半径值)

N44 #21=#21-#16; (本步终点的Z坐标值)

N45 G02 X[#15∗COS[#30]]Y[#15∗SIN[#30]]Z[#21-#22]R[#15+#17/2]F[#23∗#13]; (螺旋插补走一步)

N46 END1; (循环尾)

N47 #27=[#15-#3]∗COS[#30-180]; (底刃螺旋出刀段的X坐标值)

N48 #28=[#15-#3]∗SIN[#30-180]; (底刃螺旋出刀段的Y坐标值)

N49 G02X#27Y#28Z[#21-#3/2-#22]R[#15-#3/2]F[2∗#23∗#13]; (螺旋出刀段)

N50 G00G40X0Y0; (铣刀平移到刀中心与螺纹孔中心重合)

N51 G49Z#11; (撤销长度补偿,铣刀上升到起始位)

N52 G52X0Y0; (撤销局部坐标系)

N53 X0Y0M05; (铣刀平移到工件坐标系原点之上)

N54 M30;

PP523.MPF程序是适用于西门子802D系统的用螺纹梳刀从上往下铣锥管内螺纹的通用宏程序。

PP523.MPF

N01 R1=a; R1代表基准面上螺纹大径,可从表1-8和表1-12中查得

N02 R2=b; R2代表每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得

N03 R4=i; R4代表基准牙数,可从表1-8和表1-12中查得

N04 R6=k; R6代表装置余量牙数,可从表1-8和表1-12中查得

N05 R8=e; R8代表螺尾牙数,选定,一般取2.5

N06 R11=h; R11代表准备点的Z值

N07 R12=g; R12代表铣刀的刃齿个数

N08 R22=v; R22代表刀片最低刃齿到刀体底面间的距离

N09 R23=w; R23代表刀片数,常见的是1片

N10 R13=m; R13代表每刃每转进给量,选定

N11 R19=s; R19代表主轴转速S,选定

N12 R20=t; R20代表刀具补偿号

N13 R24=x; R24代表螺纹孔中心在工件坐标系中的X值

N14 R25=y; R25代表螺纹孔中心在工件坐标系中的Y值

N21 R10=ROUND(166/R1); R10代表分步角Δα,可用此式,也可另外选定

N22 R3=25.4/R2; R3代表螺距

N23 R5=R4∗R3; R5代表基准长度

N24 R7=R6∗R3; R7代表装配余量长度

N25 R9=R8∗R3; R9代表螺尾长度

N26 R14=R5+R7+R9; R14代表铣削总深

N27 R15=R1/2-R3∗(R12-2)/32; R15代表铣削起点的半径值

N28 R16=R10/360∗R3; R16代表每步Z向上升值

N29 R17=R16/32; R17代表每步半径增大值

N30 G54 G90 G95 G40 G00 X0 Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N31 T1 D=R0 S=R19 M03; 指令刀具半径补偿和长度补偿号,主轴正转

N32 TRANS X=R24 Y=R25; 零点偏移

N33 X0 Y0; 铣刀平移到螺纹孔中心

N34 Z=R11; 铣刀下降到准备点

N35 Z0; 铣刀下降到螺纹顶面

N36 Z=-R3∗(R12-2.5)-R22; 铣刀下降到底刃入刀段起点所在的平面

N37 G41 G01 X=-R15+R3F=2∗R23∗R13;激活刀具半径补偿,铣刀平移到底刃入刀段起点

N38 R21=-R3∗(R12-2); 底刃铣螺纹起点的Z坐标值

N39 G02 X=R15 Y=R25 Z=R21-R22 I=R15-R3/2F=R23∗R13/4; 螺旋入刀段

N40 R30=0; 动点的α角度值,此处赋初始值

N41 WHILER21>=-R14; 切削螺纹循环开始

N42 R30=R20-R10; 本步终点的α角度值

N43 R15=R15-R17; 本步终点的半径值

N44 R21=R21-R16; 本步终点的Z坐标值

N45 G02 X=R15∗COS(R30)Y=R15∗SIN(R30)Z=R21-R22CR=R15+R17/2F=R22∗R13;螺旋插补走一步

N46 ENDWHILE; 循环结束

N47 R27=(R15-R3)∗COS(R30+180); 底刃螺旋出刀段的X坐标值

N48 R28=(R15-R3)∗SINR(R30+180); 底刃螺旋出刀段的Y坐标值

N49 G02 X=R27 Y=R28Z=R21-R3/2-R22 CR=R15-R3/2 F=2∗R23∗R13; 螺旋出刀段

N50 G00 G40 X0 Y0; 平移到刀中心与螺纹孔中心重合

N51 Z=R11; 铣刀上升到准备点

N52 TRANS; 零点偏移注销

N53 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N54 M02

O523程序和PP523.MPF程序中都含有14个变量/参数,使用时只要根据具体尺寸和所选的工艺参数给这14个变量(参数)赋值即可。

(2)从下往上铣

O524程序是适用于发那科系统的用螺纹梳刀从下往上铣锥管内螺纹的通用宏程序。

O524;

N01 #1=a; (基准面上螺纹大径,可从表1-8和表1-12中查得)

N02 #2=b; (每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得)

N03 #4=i; (基准牙数,可从表1-8和表1-12中查得)

N04 #6=k; (装配余量牙数,可从表1-8和表1-12中查得)

N05 #8=e; (螺尾牙数,选定,一般取2.5)

N06 #11=h; (准备点的Z值)

N07 #12=g; (刀片的轴向刃齿个数)

N08 #22=v; (刀片最低刃齿到刀体底面间的距离)

N09 #23=w; (刀片数,常见的是1片)

N10 #13=m; (每刃每转进给量,选定)

N11 #19=s; (主轴转速S,选定)

N12 #20=t; (刀具补偿号)

N13 #24=x; (螺纹孔中心在工件坐标系中的X值)

N14 #25=Y; (螺纹孔中心在工件坐标系中的Y值)

N21 #10=ROUND[166/#1]; (分步角Δα,也可不用此式,另外选定)

N22 #3=25.4/#2; (螺距)

N23 #5=#4∗#3; (基准长度)

N24 #7=#6∗#3; (装配余量长度)

N25 #9=#8∗#3; (螺尾长度)

N26 #14=#5+#7+#9; (螺纹总深)

N27 #15=#1/2-#14/32; (底刃齿铣削起点的半径值)

N28 #16=#10/360∗#3; (每步Z向上升值)

N29 #17=#16/32; (每步半径增大值)

N30 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N31 D#20 S#19M03; (指令刀具半径补偿号,主轴正转)

N32 G52 X#24 Y#25; (建立局部坐标系)

N33 X0 Y0; (铣刀平移到螺纹孔心)

N34 G43 H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点)

N35 Z0; (铣刀下降到螺纹顶面)

N36 Z[-#14-#3/2-#22]; (铣刀下降到底刃入刀段起点所在的平面)

N37 G41G01X[-#15+#3]F[2∗#23∗#13]; (激活刀具半径补偿,铣刀平移到底刃入刀段起点)

N38 G03X#15 Z[-#14-#22]I[#15-#3/2]F[#23∗#13/4]; (螺旋入刀段)

N39 #21=#14; (动点的Z坐标值,此处赋初始值)

N40 #30=0; (动点的α点度值,此处赋初始值)

N41 WHILE[#21LE[-#3∗[#12-2]]]DO1; (循环头,若未铣够牙数就在循环尾之间循环执行)

N42 #30=#30+#10; (本步终点的α角度值)

N43 #15=#15+#17; (本步终点的半径值)

N44 #21=#21+#16; (本步终点的Z坐标值)

N45 G03X[#15∗COS[#30]]Y[#15∗SIN[#30]]Z[#21-#22]R[#15-#17/2]F[#23∗#13]; (螺旋插补走一步)

N46 END1; (循环尾)

N47 #27=[#15-#3]∗COS[#30+180]; (底刃螺旋出刀段的X坐标值)

N48 #28=[#15-#2]∗SIN[#30+180]; (底刃螺旋出刀段的Y坐标值)

N49 G03 X#27 Y#28 Z[[-#3∗[#12-2.5]]-#22]R[#15-#3/2]F[2∗#23∗#13]; (螺旋出刀段)

N50 G00 G40 X0 Y0; (平移到刀中心与螺纹孔中心重合)

N51 G49Z#11;(撤销长度补偿,铣刀上升到起始位)

N52 G52X0Y0;(撤销局部坐标系)

N53 X0Y0;(铣刀平移到工件坐标系原点之上)

N54 M30;

PP524.MPF程序是适用于西门子802D系统的用螺纹梳刀从下往上铣锥管内螺纹的通用宏程序。

PP524.MPF

N01 R1=a; R1代表基准面上螺纹大径,可从表1-8和表1-12中查得

N02 R2=b; R2代表每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得

N03 R4=i; R4代表基准牙数,可从表1-8和表1-12中查得

N04 R6=k; R6代表装配余量牙数,可从表1-8和表1-12中查得

N05 R8=e; R8代表螺尾牙数,选定,一般取2.5

N06 R11=h; R11代表准备点的Z值

N07 R12=g; R12代表铣刀的刃齿个数

N08 R22=v; R22代表刀片最低刃齿到刀体底面间的距离

N09 R23=w; R23代表刀片数,常见的是1片

N10 R13=m; R13代表每刃每转进给量,选定

N11 R19=s; R19代表主轴转速S,选定

N12 R20=t; R20代表刀具补偿号

N13 R24=x; R24代表螺纹孔中心在工件坐标系中的X值

N14 R25=y; R25代表螺孔中心在工件坐标系中的Y值

N21 R10=ROUND(166/R1); R10代表分步角Δα,可用此式,也可另外选定

N22 R3=25.4/R2; R3代表螺距

N23 R5=R4∗R3; 代表基准长度

N24 R7=R6∗R3; R7代表装配余量长度

N25 R9=R8∗R3; R9代表螺尾长度(https://www.xing528.com)

N26 R14=R5+R7+R9; R14代表铣削总深

N27 R15=R1/2-R14/32; R15代表铣削起点的半径值

N28 R16=R10/360∗R3; R16代表每步Z向上升值

N29 R17=R16/32; R17代表每步半径增大值

N30 G54 G90 G95 G40 G00 X0 Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N31 T1 D=R20 S=R19 M03; 指令刀具半径补偿和长度补偿号,主轴正转

N32 TRANS X=R24 Y=R25; 零点偏移

N33 X0 Y0; 铣刀平移到螺纹孔中心

N34 Z=R11; 铣刀下降到准备点

N35 Z0; 铣刀下降到螺纹顶面

N36 Z=-R14-R3/2-R22; 铣刀下降到底刃入刀段起点所在的平面

N37 G41 G01 X=-R15+R3F=2∗R23∗R13; 激活刀具半径补偿,铣刀平移到底刃入刀段起点

N38 G03 X=R15 Z=-R14-R22 I=R15-R3/2 F=R23∗R13/4; 螺旋入刀段

N39 R21=-R14; 动点的Z坐标值,此处赋初始值

N40 R30=0; 动点的α角度值,此处赋初始值

N41 WHILER21<=-R3∗(R12-2); 切削螺纹循环开始

N42 R30=R20+R10; 本步终点的α角度值

N43 R15=R15+R17; 本步终点的半径值

N44 R21=R21+R16; 本步终点的Z坐标值

N45 G03X=R15∗COS(R30)Y=R15∗SIN(R30)Z=R21-R22CR=R15-R17/2F=R22∗R13; 螺旋插补走一步

N46 ENDWHILE; 循环结束

N47 R27=(R15-R3)∗COS(R30+180); 底刃螺旋出刀段的X坐标值

N48 R28=(R15-R3)∗SIN(R30+180); 底刃螺旋出刀段的Y坐标值

N49 G03 X=R27 Y=R28 Z=-R3∗(R12-2.5)-R22 CR=R15-R3/2F=2∗R23∗R13; 螺旋出刀段

N50 G00 G40 X0 Y0; 平移到刀中心与螺纹孔中心重合

N51 Z=R11;铣刀上升到准备点

N52 TRANS;零点偏移注销

N53 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N54 M02

O524程序和PP524.MPF程序中都含有14个变量/参数,使用时只要根据具体尺寸和所选的工艺参数给这14个变量(参数)赋值即可。

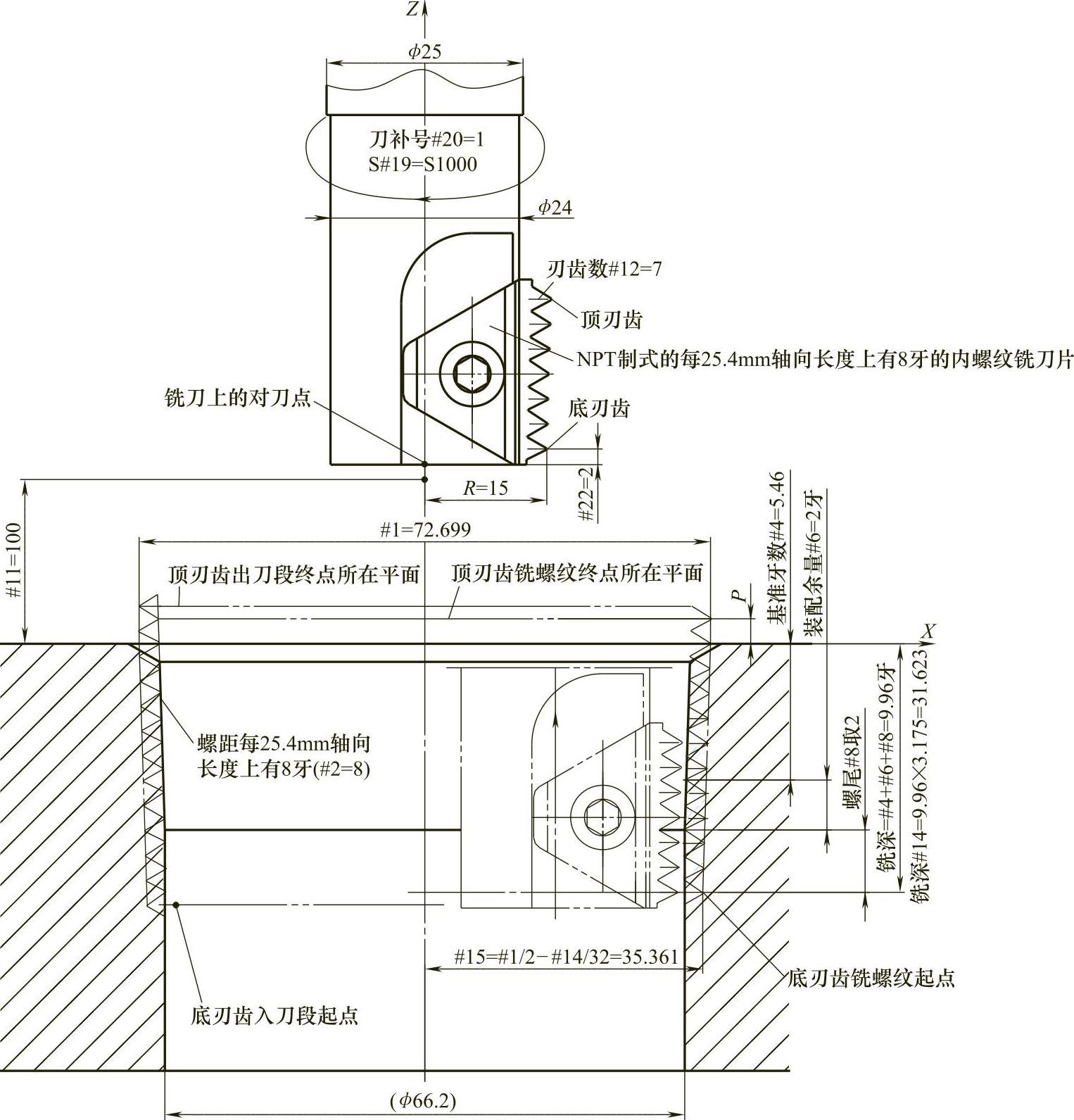

(3)举例 在材质为35CrMo工件上铣NPT 21/2内螺纹(见图5-26)。该螺纹每25.4mm轴向长度上包含螺纹8牙。采购来的螺纹梳刀刀片为此制式、此螺距刀片,该刀片上有7个刃齿,底刃齿刃尖的回转半径是15mm(标注值)。刀杆上只装一片刀片。准备点取在顶面之上100mm处,主轴转速取1000r/min,用1号刀补,螺纹孔中心与工件坐标系XY平面原点重合。加工机床配备的是发那科系统。

如图5-26所示,采用从下往上铣。因35CrMo材质不易切削,所以通过粗铣2刀、精铣1刀来铣成。

图5-26 用螺纹梳刀从下往上铣NPT 21/2内螺纹

使用O524通用宏程序。如果每刃每转进给量取0.06mm,那么此程序中前14段赋值后变为:

N01 #1=72.699; (基准面上螺纹大径,可从表1-8和表1-12中查得)

N02 #2=8; (每25.4mm轴向长度上包含螺纹牙数,可从表1-8和表1-12中查得)

N03 #4=5.46; (基准牙数,可从表1-8和表1-12中查得)

N04 #6=2; (装配余量牙数,可从表1-8和表1-12中查得)

N05 #8=2; (螺尾牙数,选定,一般取2.5)

N06 #11=100; (准备点的Z值)

N07 #12=7; (刀片的轴向刃齿个数)

N08 #22=2; (刀片最低刃齿到刀体底面间的距离)

N09 #23=1; (刀片数,常见的是1片)

N10 #13=0.06; (每刃每转进给量,选定)

N11 #19=1000; (主轴转速S,选定)

N12 #20=1; (刀具补偿号)

N13 #24=0; (螺纹孔中心在工件坐标系中的X值)

N14 #25=0; (螺纹孔中心在工件坐标系中的Y值)

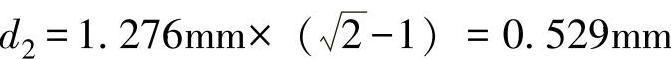

精铣单向铣0.1mm,粗铣2刀用等截面积切削。理论牙高取螺距的0.6倍,即1.905mm。单向粗铣总切削深度为1.805mm。计算第1刀单向切削深度d1值为

计算第2刀单向切削深度d2值为

也可以用粗铣总深1.805mm减去第1刀单向切削深度1.276mm来得到第2刀单向切削深度值。

具体操作分两步。第一步是通过试切获取“形状”刀补页面中1号栏内铣刀半径设定值。先在此处预定设15.000(R值)后,用45钢材质的工件做试铣第1次。用螺纹塞规检验,一般是拧进去不够深,即中径偏小。把预设值改得略小一些,如改为14.950,试铣第2次,再检验……直到中径合格为止。定住“形状”刀补页面中1号栏内的此值。在这第一步试铣过程中,“磨耗”刀补页面中1号栏内均为0设定值。

第二步是在实际工件上做粗、精铣。粗铣第1刀前将“磨耗”刀补页面中1号栏内铣刀半径值设为0.629(0.1+0.529),粗铣第2刀前将此半径设为0.1,精铣前将此半径设为0。此步的操作方法适用于单件或小批量生产。

可编制出让这3刀连续加工(运行)的程序,具体方法可参考5.5.1节。

如果改成从上往下铣,那么就应使用O523宏程序。其中14个变量的赋值应与给O524宏程序中14个变量的赋值相同。

2.铣锥管外螺纹

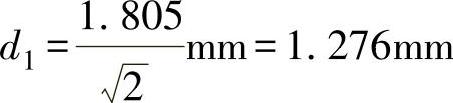

(1)一般采用从上往下铣 与用单刃齿或横向多刃齿铣刀铣锥管外螺纹不同,用螺纹梳刀铣锥管外螺纹时应使用沿切向螺旋升角入刀和沿切向螺旋升角出刀,如图5-27所示。

图5-27 用螺纹梳刀从上往下铣锥管外螺纹

选择顶刃齿铣削起点离顶面为螺距高,以铣刀底面回转中心作为对刀点,以底刃齿齿顶中心作为编程注视点(对刀点)。O525程序是适用于发那科系统的用螺纹梳刀从上往下铣锥管外螺纹的通用宏程序。

O525;

N01 #1=a; (外螺纹在管子端面内的小径,可从表1-8和表1-12中查得)

N02 #2=b: (每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得)

N03 #4=i; (基准牙数,可从表1-8和表1-12中查得)

N04 #6=k; (装配余量牙数,可从表1-8和表1-12中查得)

N05 #8=e; (螺尾牙数,选定,一般取2.5)

N06 #11=h; (准备点的Z值)

N07 #12=g: (铣刀的刃齿个数)

N08 #22=v; (刀片最低刃齿到刀体底面间的距离)

N09 #23=w; (刀片数,常见的是1片)

N10 #13=m; (每刃每转进给量,选定)

N11 #18=r; (铣刀刃尖的回转半径)

N12 #19=S; (主轴转速S,选定)

N13 #20=t; (刀具补偿号)

N14 #24=x; (螺纹中心在工件坐标系中的X值)

N15 #25=y; (螺纹中心在工件坐标系中的Y值)

N21 #10=ROUND[140/#1]; (分步角Δα,也可不用此式,另外选定)

N22 #3=25.4/#2; (螺距)

N23 #5=#4∗#3; (基准长度)

N24 #7=#6∗#3; (装配余量长度)

N25 #9=#8∗#3; (螺尾长度)

N26 #14=#5+#7+#9; (铣削总深)

N27 #15=#1/2+#3∗[#12-2]/32; (底刃齿铣削起点的半径值)

N28 #16=#10/360∗#3; (每步Z向下降值)

N29 #17=#16/32; (每步半径增大值)

N30 #31=3.1416∗[#1/2+#3∗[#12-2]/32]; (底刃齿入刀刃起点的Y坐标值的绝对值)

N31 #32=3.1416#[#1/2+#14/32]; (底刃齿出刀段空间斜线在XY平面投影的长度)

N32 G54G90G95G40G00X0Y0; (设定工件坐标系,用每转进给,平移到工件坐标系XY平面原点)

N33 D#20 S#19 M03; (指令刀具半径补偿号,主轴正转)

N34 G52 X#24 Y#25; (建立局部坐标系)

N35 X[#15+#18]Y#31; (铣刀平移到入刀段起点之上)

N36 G43 H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点所在的平面)

N37 Z[-#3∗[#12-2.5]-#22]; (铣刀底刃齿下降到入刀段起点)

N38 G41G01X#15Y0Z[-#3∗[#12-2]-#22]F[#23∗#13]; (激活刀具半径补偿,切向入刀)

N39 #30=0; (动点的α角度值,此处赋初始值)

N40 #21=-#3∗[#12-2]; (动点的Z坐标值,此处赋初始值)

N41 WHILE[#21GT-#14]DO1; (切削螺纹循环开始)

N42 #30=#30-#10; (本步终点的α角度值)

N43 #15=#15+#17; (本步终点的半径值)

N44 #21=#21-#16; (本步终点的Z坐标值)

N45 G02X[#15∗COS[#30]]Y[#15∗SIN[#30]]Z#21R[#15-#17/2]F[#23∗#13]; (螺旋插补走一步)

N46 END1; (循环结束)

N47 G01X[#15∗COS[#30]+#32∗COS[#30-90]]Y[#15∗SIN[#30]+#32∗SIN[#30-90]]Z[#21-#3/2]F[5∗#23∗#13]; (切线出刀)

N48 G49 G00 Z#11; (撤销长度补偿,铣刀上升到起始位)

N49 G40 X0 Y0; (撤销刀具半径补偿,铣刀平移到螺纹中心之上)

N50 G52 X0 Y0;(撤销局部坐标系)

N51 X0 Y0 M05; (铣刀平移到工件坐标系原点之上)

N52 M30;

PP525.MPF程序是适用于西门子802D系统的用螺纹梳刀从上往下铣锥管外螺纹的通用宏程序。

PP525.MPF

N01 R1=a; 外螺纹在管子端面内的小径,可从表1-8和表1-12中查得

N02 R2=b: 每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得

N03 R4=i; 基准牙数,可从表1-8和表1-12中查得

N04 R6=k; 装配余量牙数,可从表1-8和表1-12中查得

N05 R8=e; 螺尾牙数,选定,一般取2.5

N06 R11=h; 准备点的Z值

N07 R12=g: 铣刀的刃齿个数

N08 R22=v; 刀片最低刃齿到刀体底面间的距离

N09 R23=w; 刀片数,常见的是1片

N10 R13=m; 每刃每转进给量,选定

N11 R18=r; 铣刀刃尖的回转半径

N12 R19=s; 主轴转速S,选定

N13 R20=t; 刀具补偿号

N14 R24=x; 螺纹中心在工件坐标系中的X值

N15 R25=y; 螺纹中心在工件坐标系中的Y值

N21 R10=ROUND(140/R1); R10代表分步角Δα,也可不用此式,另外选定

N22 R3=25.4/R2; 螺距

N23 R5=R4∗R3; 基准长度

N24 R7=R6∗R3; 装配余量长度

N25 R9=R8∗R3; 螺尾长度

N26 R14=R5+R7+R9; 铣削总深

N27 R15=R1/2+R3∗(R12-2)/32; 底刃齿铣削起点的半径值

N28 R16=R10/360∗R3; 每步Z向下降值

N29 R17=R16/32; 每步半径增大值

N30 R31=3.1416∗(R1/2+R3∗(R12-2)/32);底刃齿入刀刃起点的Y坐标值的绝对值

N31 R32=3.1416∗(R1/2+R14/32);底刃齿出刀段空间斜线在XY平面投影的长度

N32 G54G90G95G40G00X0Y0;设定工件坐标系,用每转进给,平移到工件XY平面原点

N33 TID=R20S=R19M03;指令刀具半径补偿和长度补偿号,主轴正转

N34 TRANSX=R24Y=R25; 零点偏移

N35 X=R15+R18Y=R31; 铣刀平移到入刀段起点之上

N36 Z=R11;铣刀下降到准备点所在的平面

N37 Z=-R3∗(R12-2.5)-R22; 铣刀底刃齿下降到入刀段起点

N38 G41 G01 X=R15 Y0 Z=R-R3∗(R12-2)-R22F=R23∗R13;激活刀具半径补偿,切向入刀

N39 R30=0; 动点的α角度值,此处赋初始值

N40 R21=-R3∗(R12-2); 动点的Z坐标值,此处赋初始值

N41 WHILER21>-R14; 切削螺纹循环开始

N42 R30=R30-R10; 本步终点的α角度值

N43 R15=R15+R17; 本步终点的半径值

N44 R21=R21-R16; 本步终点的Z坐标值

N45 G02X=R15∗COS(30)Y=R15∗SIN(30)Z=R21CR=R15-R17/2F=R23∗R13; 螺旋插补走一步

N46 ENDWHILE;循环结束

N47 G01X=R15∗COS(R30)+R32∗COS(R30-90)Y=R15∗SIN(R30)+R32∗SIN(R30-90)Z=R21-R3/2F=5∗R23∗R13; 切线出刀

N48 G00Z=R11;铣刀上升到起始位

N49 G40X0Y0;撤销刀具半径补偿,铣刀平移到螺纹中心之上

N50 TRANS;零点偏称注销

N51 X0Y0M05;铣刀平移到工件坐标系原点之上

N52 M02

在O525和PP525.MPF两个宏程序中,底刃齿入刀段的投影长度#31/R31为螺纹铣削起点处投影圆圆周的一半;底刃齿出刀段的投影长度#32/R32为螺纹铣削终点处投影圆圆周的一半。在螺纹总牙数确定后,底刃齿铣削终点在图中“底刃齿铣削终点所在圆”上的位置也就定下来了。当螺纹总牙数为整数(这是特殊情况)时,底刃齿铣削终点在图中的A点处,这时出刀段的投影与负X轴平行。图中所画的是螺纹总牙数的小数位为0.0833(1/12)时底刃齿铣削终点B和底刃出刀段的位置。

这两个宏程序都含有15个变量/参数,使用时只要根据具体尺寸和所选的工艺参数给这15个变量/参数赋值即可。

(2)举例 在45钢工件上铣NPT 21/2外螺纹。该螺纹每25.4mm轴向长度内含螺纹牙数为8。使用的螺纹梳刀刀片为此制式、此螺距刀片。该刀片上有7个刃齿。底刃齿尖的回转半径是15mm(标注值)。刀杆上只装一片梳刀片。准备点取在顶面之上100mm处,主轴转速取1000r/min,用1号刀补,螺纹中心与工件坐标系XY平面原点重合。加工机床配备的是发那科系统。

经查表1-8得:NPT 21/2外螺纹在管子端面的小径为66.535mm,每25.4mm轴向长度内含螺纹牙数为8,螺纹基准牙数为5.46,装配余量圈数为2。螺尾牙数取2.5。使用O525通用宏程序。对程序前15段赋值后得到如下程序段:

N01 #1=66.535; (NPT 21/2外螺纹在管子端面内的小径)

N02 #2=8; (NPT 21/2螺纹的每25.4mm轴向长度上所含螺纹牙数)

N03 #4=5.46; (NPT 21/2螺纹的基准牙数)

N04 #6=2; (NPT 21/2螺纹的装配余量牙数)

N05 #8=2.5; (NPT 21/2螺纹的螺尾牙数)

N06 #11=100; (准备点的Z值)

N07 #12=7; (铣刀的刃齿个数)

N08 #22=2; (刀片最低刃齿到刀体底面间的距离)

N09 #23=1; (刀片数,常见的是1片)

N10 #13=0.08; (每刃每转进给量,选定)

N11 #18=15; (铣刀刃尖的回转半径)

N12 #19=1000; (主轴转速S,选定)

N13 #20=1; (刀具补偿号)

N14 #24=0; (螺纹中心在工件坐标系中的X值)

N15 #25=0; (螺纹中心在工件坐标系中的Y值)

加工时的具体操作方法见5.5.2节中铣NPT 21/2内螺纹例中操作的第一步。由于采用一刀铣成,就不用该例操作的第二步了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。