有利于脱模包括以下几方面:

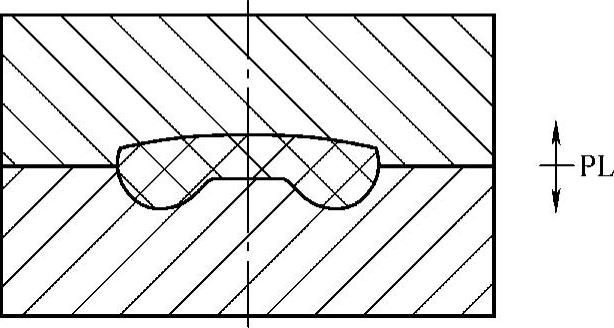

(1)最大轮廓 就是能使制品从模具内取出,分型面位置应设在制品脱模方向最大的投影边缘部位,便于脱模及加工型腔,这是分型面选择的首要原则,如图4-8所示。

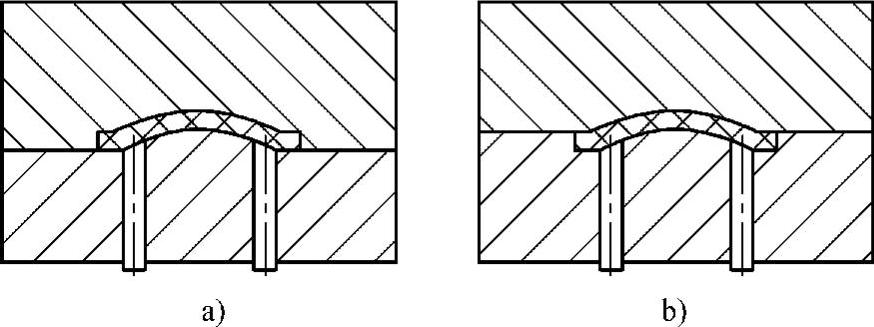

(2)便于留在顶出侧 制品在开模后,必须留在有顶出系统的一侧,这也是最基本的要求。顶出机构一般设置在动模,特殊情况下,顶出机构也可设置在定模上。如图4-9a所示,型腔设计在定模,开模后,制品会粘在定模部分,而顶出机构在动模一侧,导致脱模困难。图4-9b所示,型腔设计在有顶出机构的动模,开模后,可由顶杆直接顶出。因此,图4-9b所示方案是合理的。

图4-8 最大轮廓的分型面设计

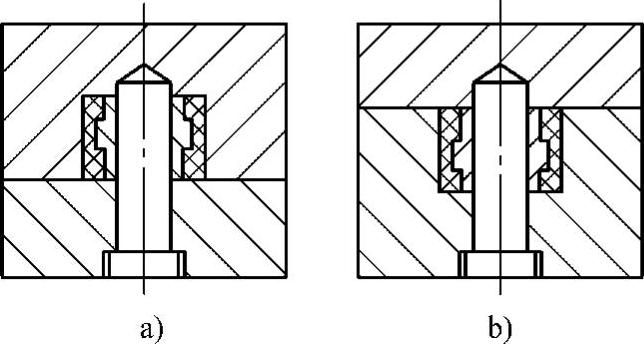

当制品内部带有嵌件时,由于嵌件不会收缩包紧动模,所以外形型腔应设计在动模侧,否则,开模后制品留在定模,会使脱模困难。如图4-10a所示,嵌件对型芯没有包紧力,开模后,制品粘在定模上,影响脱模。而图4-10b所示设计,开模后,利用外形对动模的包紧力,制品留在动模,不影响制品的顶出。因此,图4-10b所示方案是合理的。(https://www.xing528.com)

图4-9 便于留在顶出侧的分型面设计

图4-10 带嵌件的分型面设计

(3)便于顶出 当制品外形简单,而内形有较多的孔或复杂的结构时,由于收缩的关系,开模后,制品一般对内部形状会有较大的包紧力,从而会留在动模上。此时,选择分型面时,应尽量减少制品对动模的包紧力,便于顶出制品。如图4-11a所示,型腔全部留在动模上,由于包紧力较大,脱模性不好。而图4-11b所示,定模型腔成型制品外表面,动模成型内部结构,制品不会粘在定模上,对动模的包紧力也相对小。顶出时,不仅不会拉伤制品表面,而且也便于排气。因此,图4-11b所示方案是合理的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。