在工程中经常遇到碳或碳/碳复合材料与铜的钎焊,由于两者的物理、化学性能差异很大,因此,焊接的难度也很大,因此主要用钎焊进行焊接。最早采用质量分数为55%的Cu-Pb钎料,在710℃钎焊后,可以形成连续界面,但是强度不高。

可先利用Ti粉或Si粉对碳/碳复合材料表面进行活化处理,再选用Ag-Cu-Ti、Ti及Cu-2Al-3Si-2.3Ti等作为钎料进行碳/碳复合材料与铜的钎焊。

1.用Cu-Pb作为钎料

采用质量分数50Cu-50Pb作为钎料是最早钎焊碳/碳复合材料与铜所用的钎料,在710℃进行钎焊,能够得到致密的钎焊接头,但是接头强度不高。

2.用Ti-Cu-Be作为钎料

采用质量分数49Ti-49Cu-2Be作为钎料来钎焊低密度碳/碳复合材料与铜时,首先需要在碳/碳复合材料表面涂上一层有机材料(如树脂等)在1600℃高温真空中或氩气保护环境中使有机材料发生碳化,以提高表面碳层的致密度,来防止钎料熔化后渗入;然后将钎料以膏状涂抹在碳/碳复合材料表面,在真空条件下加热至980℃,保温5min,得到的接头强度远远高于母材的接头强度。这种钎料还适合钎焊低密度碳/碳复合材料与钢或陶瓷。

3.用Ag-Cu-Ti作为钎料

Ag-Cu-Ti钎料是一种活性钎料,对碳、碳/碳复合材料及铜都有良好的润湿性。通常采用100μm厚的Ag71-Cu27-Ti箔作为钎料在真空下进行钎焊,焊接温度一般为820℃左右。研究表明,虽然用Ag-Cu-Ti作为钎料来进行碳/碳复合材料与铜的钎焊,可得到良好的焊接接头(三点弯曲强度可达到116MPa),但由于在核辐射条件下Ag会变成Cd,使接头强度下降。所以在核辐射条件下工作的碳/碳复合材料与铜的钎焊接头,不能用Ag-Cu-Ti作为钎料,而用Ti作为钎料。

采用49Ti-49Cu-2Be钎料钎焊低密度碳/碳复合材料与铜时,首先在碳/碳复合材料上涂一层有机材料(比如树脂等),在1600℃高温的真空中或氩气保护下使得有机材料碳化来提高碳/碳复合材料表面层的致密度,以防止液态钎料渗入碳/碳复合材料,然后将钎料以膏状涂在碳/碳复合材料表面,在真空条件下加热到980℃,保温5min,这样得到的接头强度远大于碳/碳复合材料母材的强度。这种工艺也适用于低密度碳/碳复合材料与钢或陶瓷的连接。

还可以采用15Cu-15Ni-70Ti、68.8Ag-26.7Cu-4.5Ti、63Ag-34.25Cu-1Sn-1.75Ti等活性钎料钎焊,可以得到良好的碳/碳复合材料与铜的钎焊界面。

4.用Ti作为钎料

用0.01mm的Ti箔作为钎料来进行碳/碳复合材料与铜的钎焊时,可采用共晶扩散钎焊工艺。它是将钎焊在真空下进行,焊接参数为:焊接温度一般为1000℃,保温时间5min,最好加一定的压力(可压一重物)。碳/碳复合材料的表面状态对接头强度有重要影响,因此要对碳/碳复合材料的表面进行处理:一种是利用离子镀在碳/碳复合材料的表面镀上几层Ti和Cu;另一种是在碳/碳复合材料的表面涂上用有机粘结剂调制成糊状的Ti粉和Cu粉的混合物。这两种方法所得到的镀层和涂层都必须在真空下进行重熔(温度为1100℃,保温时间5min)。试验表明,用Ti箔作为钎料来进行碳/碳复合材料与铜的钎焊时,其接头强度较低,约为50MPa,硬度约为110HV;而对碳/碳复合材料的表面进行预镀处理后,得到的接头强度较高,约为62~63MPa;对碳/碳复合材料的表面进行预涂处理的接头强度最高,约为72MPa,硬度约为200HV。在碳/碳复合材料与铜之间直接插入Ti箔进行扩散钎焊时,接头强度较低,也可以采用含Zr钎料。

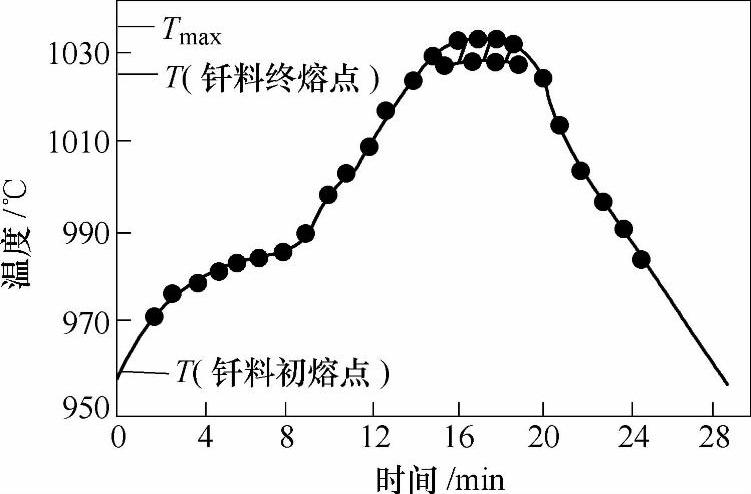

图2-31 用Cu-2Al-3Si-2.3Ti箔作为钎料进行碳/碳复合材料与铜的钎焊时的热循环

5.用无银活性钎料

(1)用Cu-2Al-3Si-2.3Ti(即Cu-ABA)无银钎料 用0.1~0.2mm的Cu-2Al-3Si-2.3Ti箔作为钎料进行碳/碳复合材料与铜的钎焊时,Cu-2Al-3Si-2.3Ti钎料对碳/碳复合材料与铜都有很好的润湿性,可以得到很好的冶金结合,钎缝具有很好的致密度,这主要是形成TiC的缘故。钎焊前,应首先用砂布打磨并用超声波清洗Cu-2Al-3Si-2.3Ti箔钎料。钎焊应在2×10-3Pa以上的真空中进行,推荐如图2-31所示950℃以上的热循环,950℃以下的加热速度为450℃/h。钎焊过程应在6×103Pa的加压下进行,以提高钎料对碳/碳复合材料的润湿性及钎缝的致密度。在这种工艺下,碳/碳复合材料与铜形成了很好的冶金结合,没有裂纹和气孔,在界面上形成了一层TiC,它对钎料与碳/碳复合材料之间形成冶金结合起到关键作用。

用Cu-ABA钎料在真空炉中钎焊碳/碳复合材料和无氧铜,焊前用超声波清洗材料10min,然后采用0.1mm或0.2mm的薄片夹在试样中间,先以450℃/h的速度加热到970~980℃,保温0.1h后,在1030℃和真空度不低于2mPa下进行钎焊。随着快速冷却到900℃之后,再以180℃/h的速度。在整个加热和冷却期间加以6kPa的恒定压力,可得到无气孔和无微裂纹的致密的接头。

(2)采用Ti-Cu-Ni系钎料 采用Ti70-Cu15-Ni15为钎料来钎焊三维碳/碳复合材料和铜,钎料熔化温度是910~960℃,在氩气保护下,其最佳焊接参数为1000℃×10min,并且加压1kPa,加热速度30℃/min,接头平均抗剪强度为24MPa,大于三维(D)碳/碳复合材料。(https://www.xing528.com)

(3)利用Cr和Mo的混合粉料进行钎焊 利用Cr和Mo的混合粉料在高温真空状态下与碳/碳复合材料表面发生固相反应(温度在1300℃以上,保温1h),对碳/碳复合材料进行表面改性。再将浆料涂于表面改性的碳/碳复合材料与铜之间,放入石墨容器中,加热到1100℃,保温20min。在碳/碳复合材料与铜之间形成一层致密的碳化物层,进而形成牢固的接头,接头的抗剪强度可达34MPa。

6.活性金属浇铸法

在碳/碳复合材料表面涂覆一层活性材料,然后将铜合金(Cu-Zr-Cr)浇铸在其表面以实现碳/碳复合材料和铜合金(Cu-Zr-Cr)的连接。

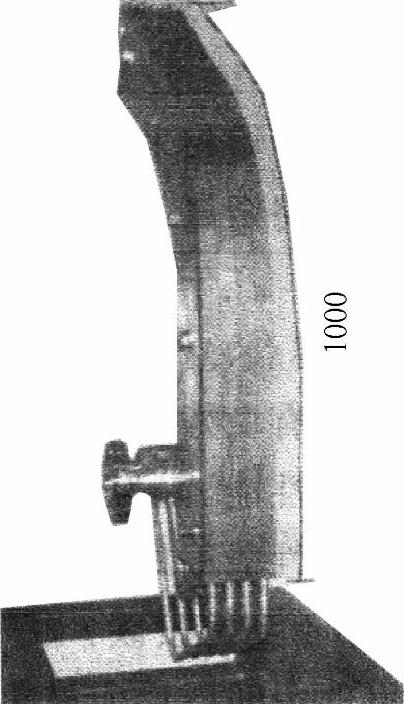

(1)采用Ti作为中间层 奥地利于1992年就利用活性金属浇铸法在国际热核实验反应堆垂直转向靶冷却系统(其实物图和示意图分别如图2-32和图2-33所示)中成功地进行了碳/碳复合材料和铜合金(Cu-Zr-Cr)的焊接。

图2-32 国际热核实验反应堆垂直转向靶实物图

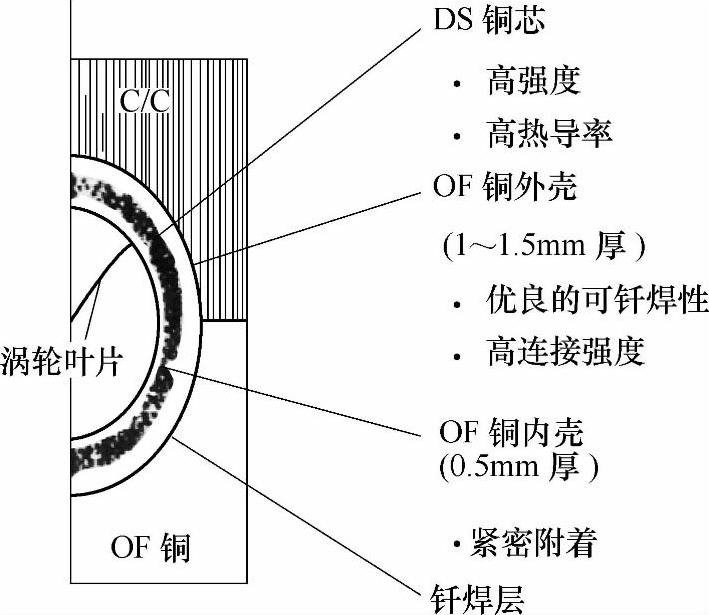

图2-33 国际热核实验反应堆垂直转向靶冷却管示意图

首先采用激光在碳/碳复合材料表面刻槽,再利用物理气相沉积法在碳/碳复合材料槽表面沉积Ti薄膜,接着将纯铜浇铸于待焊表面形成一层0.5mm厚的薄膜,然后用银基钎料将纯铜薄膜与铜合金(Cu-Zr-Cr)连接起来,这样得到高强度的碳/碳复合材料和铜合金(Cu-Zr-Cr)的钎焊接头。引入纯铜的目的是利用其良好的变形能力消除残余应力。

为了提高接头强度,不用钎焊,而改用电子束焊来焊接纯铜和铜合金(Cu-Zr-Cr),获得无银、高强度、高导热连接件,接头抗剪强度达到38MPa,断裂发生在碳/碳复合材料内。

(2)采用ⅥB族元素Mo、W、Cr作为中间层 由于ⅥB族元素Mo、W、Cr对C的亲和力大,容易形成它们的碳化物,这些碳化物又容易被熔化的Cu所润湿。将Cr和Mo以粉末形式混合后,涂覆在碳/碳复合材料表面,在真空或氩气保护下,1300℃时,保温60min,然后将液态Cu浇铸在上面。也可以将Cr和Mo改性的碳/碳复合材料与Cu一起放入石墨容器中,在1100℃,保温20min的条件下进行焊接,得到的接头抗剪强度可以达到33MPa。

7.梯度过渡层连接法

对于上述国际热核实验反应堆垂直转向靶冷却系统中的碳/碳复合材料和铜合金(Cu-Zr-Cr)的焊接接头的活性金属浇铸法需要进行激光加工,从而加大了成本;纯铜与碳/碳复合材料存在较大的热膨胀系数差异的问题,可以采用梯度过渡层连接法,于是采用Cu-Fe-Cu膜/Mo片/Fe-Cu-Ag膜的多层中间层,能够得到良好的焊接接头。

还可以通过在碳/碳复合材料表面涂一层ⅣB族元素,在碳/碳复合材料表面形成一层碳化物,以改善钎料对碳/碳复合材料的润湿性,实现碳/碳复合材料和铜的连接。如采用金属Cr,在高温下发生固相反应形成致密的CrC层对碳/碳复合材料表面进行改性,再用Cu-Ge/Cu/Cu-Ge3复合中间层在970℃下保温10min,就实现了碳/碳复合材料和铜的连接,接头强度达到34MPa。

8.压力辅助钎焊法

采用Ag68.8-Cu26.7-Ti4.5钎料对上述国际热核实验反应堆垂直转向靶冷却系统中的碳/碳复合材料和铜合金(Cu-Zr-Cr)的焊接接头施加压力,从而获得高强度的接头。试验表明,压力加大了钎料渗入碳/碳复合材料母材的深度,使得接头强度远大于不加压力钎焊的接头强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。