影响开松作用的因素很多,其中主要因素有:喂入装置,开松机件的形式,开松机件的速度,工作机件之间的隔距,开松机件的角钉、梳针、刀片、锯齿等的配置。

(一)喂入装置

喂入装置的目的是在尽可能减少纤维损伤的前提下有效地握持纤维,为握持分割创造条件。喂入装置对纤维层的握持作用直接影响开松工作机件的开松质量。对喂入装置的基本要求是握持牢靠,横向握持均匀,握持力大小适当。喂入装置的结构和喂入罗拉加压对纤维层的握持有很大影响。

1.喂入装置的结构 喂入装置的结构根据梳理机的种类不同而不同。

罗拉梳理机主要加工长度较长的纤维,喂入装置不仅应该具有较好的握持能力,同时,部分较长的纤维又可以顺利滑脱,以尽可能地减少损伤,如毛纺罗拉梳理机的喂入装置为一对握持罗拉[图3-5 (b)]。

盖板梳理机的喂入装置为给棉罗拉与给棉板[图3-5 (c)]。棉层在给棉罗拉和给棉板共同握持下喂入,受到刺辊的分割作用,这就要求对棉层的握持逐步加强,并在最后握持点B (即给棉板鼻尖)达到最强握持,故给棉板和给棉罗拉之间应形成一段隔距逐渐减小的圆弧![]() 这是由它们的相互位置关系所决定的,给棉板的圆弧(以O 为圆心)直径(φ72)大于给棉罗拉(以O′为圆心)的直径(φ70),如图3-9 所示。

这是由它们的相互位置关系所决定的,给棉板的圆弧(以O 为圆心)直径(φ72)大于给棉罗拉(以O′为圆心)的直径(φ70),如图3-9 所示。

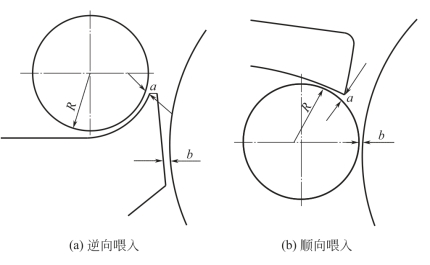

给棉板可以在给棉罗拉下方或上方,给棉板与给棉罗拉位置的相对变化,形成了不同的喂给方式,如图3-10 中的(a)和(b)所示。顺向给棉,可以使纤维须丛从给棉罗拉和给棉板形成的握持钳口中抽出时更顺利,从而减少纤维损伤;逆向给棉,棉层必须经过一个较大的弯曲,刺辊才能刺入并进行分割,这种弯曲不利于纤维的柔和开松。

图3-9 给棉罗拉与给棉板圆弧间的间隔变化

图3-10 不同喂给方式

2.喂入罗拉加压 喂入装置对纤维层的握持力是靠加压实现的,喂入罗拉加压要适当。过小则达不到握持纤维的效果;过大则易使喂入罗拉产生挠度,即中间凹陷,致使罗拉对中部纤维层握持不良;过大或者过小都会使开松不良,整块或者整束的纤维被锯齿抽出,造成后车肚落纤量增多。

加压大小应根据喂入量、结构、纤维种类、罗拉形式等综合考虑。例如,加工棉纤维时,当喂入纤维层厚,纤维同喂入装置之间的摩擦系数小时,加压量应加大;加工化学纤维时,因纤维长度长、整齐度好、纤维间摩擦系数大,在锯齿分割时,纤维和锯齿的摩擦力大,当加压不足时,整束的纤维会被锯齿抽出,因此,加工化学纤维时的加压量要大。

(二)开松机件的形式

开松机件的形状大多为圆柱形滚筒,其表面装嵌有不同形式的角钉、刀片、梳针、锯齿等,此外,棉纺开清棉的豪猪开棉机和清棉成卷机上,分别采用豪猪打手和三翼综合打手,但在清梳联流程中已不再采用。

部分打击机件的作用面形态如图3-11 所示。

图3-11 开松机件的形式

不同形式的打击机件,对纤维块(层)的作用类型和效果不同。锯齿、梳针可以刺入纤维层内部,通过分割、梳理实现开松,松解作用细致、柔和,但打击作用力不足;角钉、刀片能对纤维块(层)施加较大的冲击与撕扯,作用较剧烈,开松除杂能力强,但对纤维的损伤大。开松机件形式一般根据所加工原料的性质、紧密程度、含杂情况以及开松流程中开松机所处的位置等而定。

棉纺生产一般遵循先松后打、多松少打、松打交替、早落少碎的原则。开始时使用开松作用较缓和的棉箱机械,如混棉给棉机,用角钉帘子与角钉滚筒对棉块进行扯松和混合;随着加工的深入,使用植钉密度较小的角钉滚筒,如轴流开棉机,利用自由状态下的开松作用减小棉块和除去较大的杂质;再随着棉块的逐渐变小,依靠锯齿或梳针滚筒在握持状态下,进一步开松棉块,并借助尘格的作用,除去较小的杂质。(https://www.xing528.com)

毛纺生产中原毛的开松,一般使用2~3 个角钉滚筒开毛机,然后进行洗毛和烘毛。洗净毛的开松混合是在和毛机上进行的,该机采用植有较密角钉的锡林和工作辊,使洗净毛进一步开松混合。此外,也可利用多滚筒梯形开松机来开松混合。毛纺中纤维的开松机件使用角钉较多。

在麻纺和绢纺中大多使用梳针滚筒开松,滚筒上包覆有针布或针板。根据麻、绢原料中纤维大多集合成束状、块状、纤维束不完全平行伸直的特点,用梳针滚筒对纤维束进行分扯和梳理,开松作用缓和、细致,可减少纤维的损伤。梳针的密度随着开松的进行,逐渐增大,以增强开松程度。

(三)开松机件的速度

随着开松机件速度的增加,喂入原料单位长度上受到开松作用(撕扯、打击、分割)的次数将增加,开松作用力也相应增大,因而开松作用增强,同时除杂作用也加强。但纤维易于受到损伤,杂质也可能被打碎。因此,纤维块较大,开松阻力较大时,开松机件速度不宜过高。随着原料的逐步开松,开松阻力也逐渐减小,开松机件速度可相应提高,使原料得到更细致的开松,除去更细小的杂质。

如梳理设备的刺辊速度影响每根纤维平均受到刺辊作用的齿数,把每根纤维平均受到刺辊的作用齿数称为刺辊分割度,用C 表示。C 值可由同一时间内的刺辊作用齿数与喂入纤维根数相比求得:

式中:n——刺辊转速,r/min;

Z——刺辊表面总齿数;

L——纤维平均长度,m;

W——纤维卷定量,g/m;

Vg——给棉罗拉速度,m/min;

Nt——喂入纤维平均线密度,tex。

由式(3-9)可看出,增加梳理机产量时,为保持一定的C 值,应适当提高刺辊转速。刺辊转速的大小除与分割效果有关外,还与除杂、纤维损伤程度和纤维向锡林转移作用有关。因此,要根据加工纤维的性能合理选定刺辊转速,在高性能梳理机上,纺棉时,刺辊转速一般在800~2000r/min,而纺合成纤维时,刺辊转速一般在600r/min 左右。

(四)工作机件之间的隔距

工作机件之间的隔距减小,开松作用增强。喂给罗拉与角钉滚筒或打手之间隔距越小,角钉、打手等深入纤维层的作用越强烈,因而开松作用越强烈,但易损伤纤维。因此,当纤维层较厚、纤维间紧密和纤维较长时,喂给罗拉与开松机件隔距不宜过小。且随纤维块逐渐松解和蓬松,开松机件与尘棒之间的隔距由入口到出口应逐渐加大,以适应纤维块的逐渐松解和体积的逐渐增大。

(五)开松机件的角钉、梳针、刀片、锯齿等的配置

角钉、梳针、刀片、锯齿等的植列方式对开松也有影响,合理的植列方式应能保证喂入纤维层在宽度方向上各处均匀地受到开松作用,并且角钉、梳针、刀片、锯齿等在滚筒表面应均匀分布。植列方式通常有平纹排列、斜纹排列、缎纹排列等数种。平纹排列时角钉在滚筒表面均匀分布,有利于开松;斜纹排列时角钉分布不够均匀,而且角钉排列呈螺旋线状,如图3-12 所示,其中单螺纹、双螺纹排列易产生轴向气流,造成喂入纤维的横向流动;为防止纤维移动,一般采用双轴向人字排列;缎纹排列较为均匀,通常用于梳针打手。植针密度对开松的影响也很显著,密度加大,开松作用加强。植针密度应根据逐步开松的原则来选择,纤维块大时植列密度要小,随着开松的进行,密度逐渐加大,但密度过大,易损伤纤维。

图3-12 角钉植列方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。