下面以厚度12mm的试板的平焊为例进行介绍。当板厚增加时,熔透焊道的焊接操作仍基本相同,但由于工件散热变快,所以要适当提高焊接热输入,另外焊接的总层数也应适当增加。

1.焊前准备

试板材料为Q345R,焊条牌号应符合相应标准,采用ZX5—400或ZX7—315型焊机直流反接。焊条使用前应进行350~400℃烘干,保温2h,入炉或出炉温度应当≤100℃。焊工使用时应将焊条装在保温筒内,随用随取。注意焊条不能多次反复烘烤。

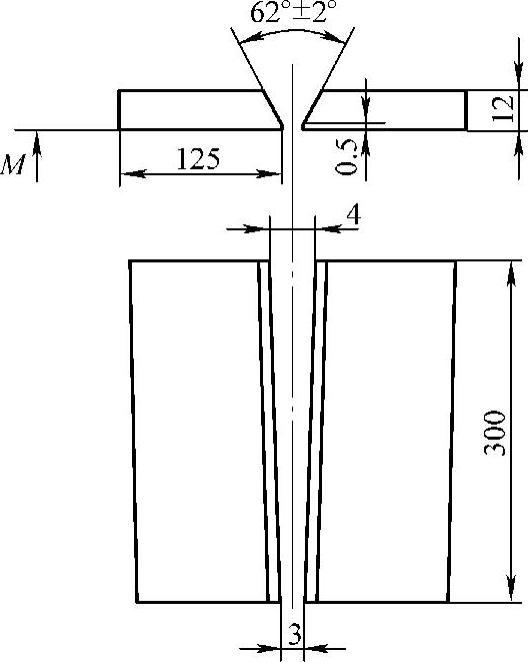

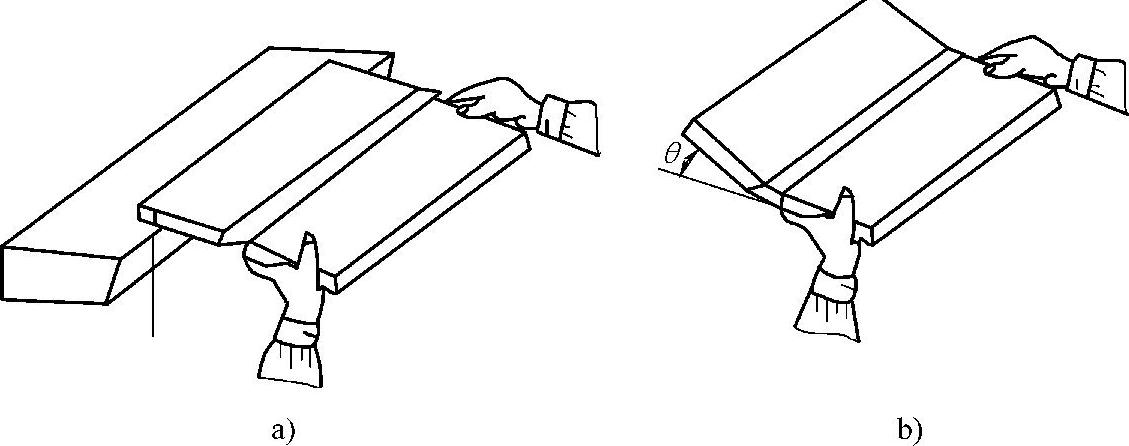

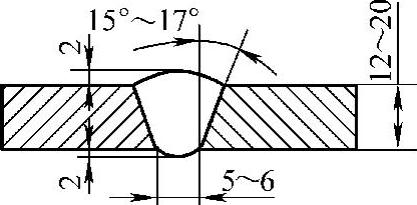

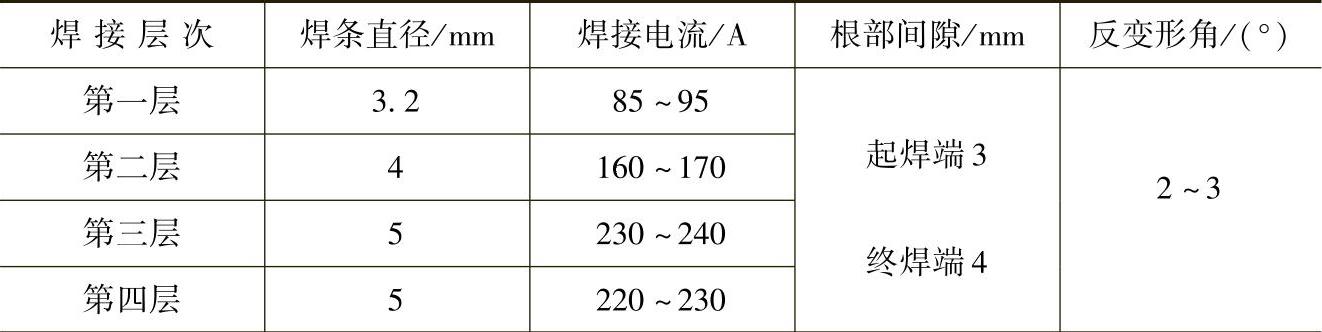

平焊试板尺寸、坡口角度及根部间隙大小如图4-57所示。在试板的两端头进行定位焊,错边量≤1.2mm,然后再用两手拿住其中一块钢板的两端,轻轻磕打另一块,如图4-58a所示。使两板之间呈一夹角,作为焊接反变形量,反变形角度为2°~3°,如图4-58b所示。

图4-57 平焊试板尺寸、坡口角度及根部间隙大小

图4-58 平板定位焊时预留反变形量

a)反变形获得示例 b)反变形角度示意图

2.焊接操作

单面焊双面成形的操作,一般有断弧法和连弧法两种。前者电弧时灭时燃,靠调节电弧燃、灭时间的长短来控制熔池的温度,因此焊接参数的选择范围较宽,易于掌握,是目前普遍采用的一种方法。而连弧焊接法因操作难度较大,目前应用还不太普遍,但它具有生产效率高、质量好的特点,所以是一种值得提倡的操作方法。

下面介绍断弧两点击穿法的焊接操作,即燃弧一次对坡口两侧都加热的方法。

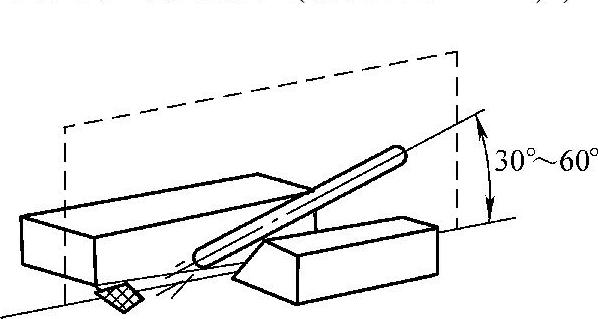

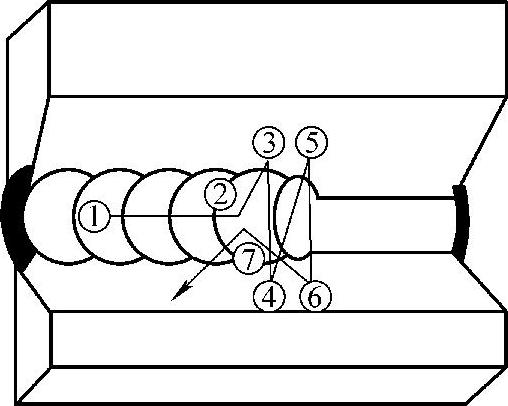

焊接从试板间隙较小的一端开始。在定位焊缝上引燃电弧,再将电弧移到定位焊缝与坡口根部相接处,以稍长的电弧(弧长约3~5mm)在该处摆动2~3个来回进行预热。当看到定位焊缝与坡口根部金属出现“出汗”现象时,预热温度已经合适,立即压低电弧(弧长约2mm),待1s之后可以听到电弧穿透坡口而发出的“噗噗”声,同时还可以看到定位焊缝以及相接的坡口两侧金属开始熔化并形成熔池,这时迅速提起焊条,熄灭电弧。此处所形成的熔池是整条焊道的起点,所以一般称它为熔池座,如图4-59中网格区所示。

图4-59 熔池座位置及焊条角度

熔池座建立之后转入正式焊接。焊接参数见表4-16。采用短弧焊接,焊条与工件之间夹角如图4-59所示。正式焊接重新引燃电弧的时间控制在熔池座金属未完全凝固、熔池中心尚处于半熔化状态,在滤光玻璃镜下该部分呈黄亮颜色。重新引燃电弧的位置在坡口的某一侧,并且压住熔池座金属约2/3的地方。电弧引燃后立即向坡口的另一侧运条,在另一侧稍作停顿之后,迅速向斜后方提起焊条熄灭电弧,便完成了第一个焊点焊接。电弧移动轨迹如图4-60中从①到②实线箭头所示。电弧从开始引燃以及整个加热过程,都以2/3部分加热坡口的正面和熔池座边缘的金属,致使在熔池座的前沿形成了一个大于间隙的“熔孔”。另外,1/3的电弧穿过熔孔加热坡口背面的金属,同时将部分熔滴过渡到坡口的背面。这样贯穿坡口正反两面的熔滴,就与坡口根部及熔池座金属形成了一个穿透坡口的熔池,如图4-61所示,灭弧瞬间熔池金属凝固,即形成了一个熔透坡口的焊点。熔孔的轮廓是由熔池边缘和坡口两侧被熔化的缺口构成,如图4-62所示。坡口根部被熔化的缺口,只有当电弧移到另一侧的时候,在坡口的这一侧方可看到,因为电弧所在一侧的熔孔被熔渣盖住了。单面焊双面成形焊道的质量,在很大程度上取决于是否能控制熔孔的大小一致、熔孔的间距均匀。这就要求每次引弧的间距均匀、电弧燃灭节奏平稳、弧长均匀,这样才能使坡口根部熔化深度一致,熔透焊道宽窄、高低均匀。平板平焊时熔孔如图4-62所示。一个焊点的焊接,从引弧到熄灭只用1~1.5s,焊接节奏较快,因此坡口根部熔孔不太明显,不仔细观察是看不到的。节奏如果太慢,燃弧时间过长,则熔池温度过高,熔孔太大。这样,坡口背面可能形成焊瘤,甚至出现焊漏现象。若灭弧时间过长,则熔池温度偏低,坡口根部未被熔透,所以灭弧时间应控制在熔池金属尚有1/3未凝固时就重新引弧。

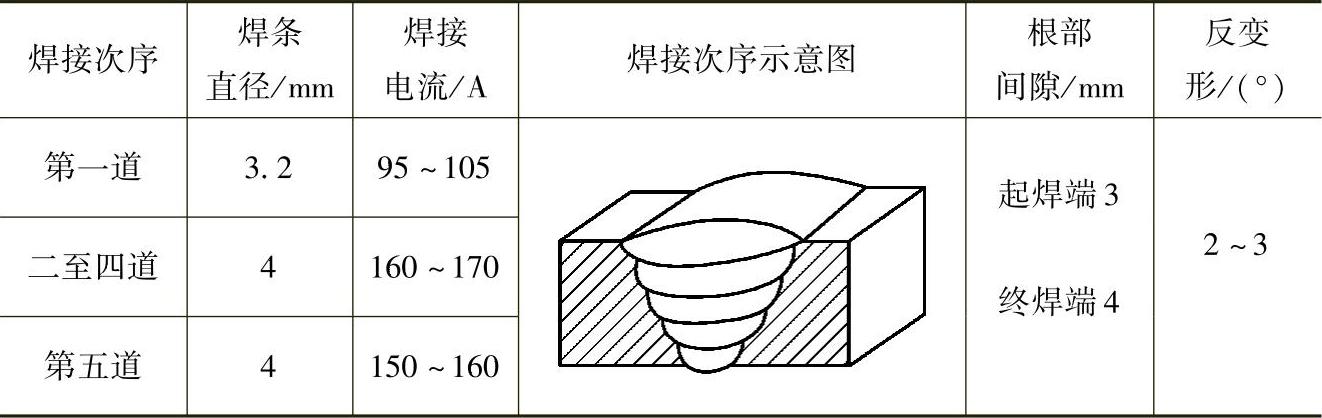

表4-16 断弧焊平焊焊接参数

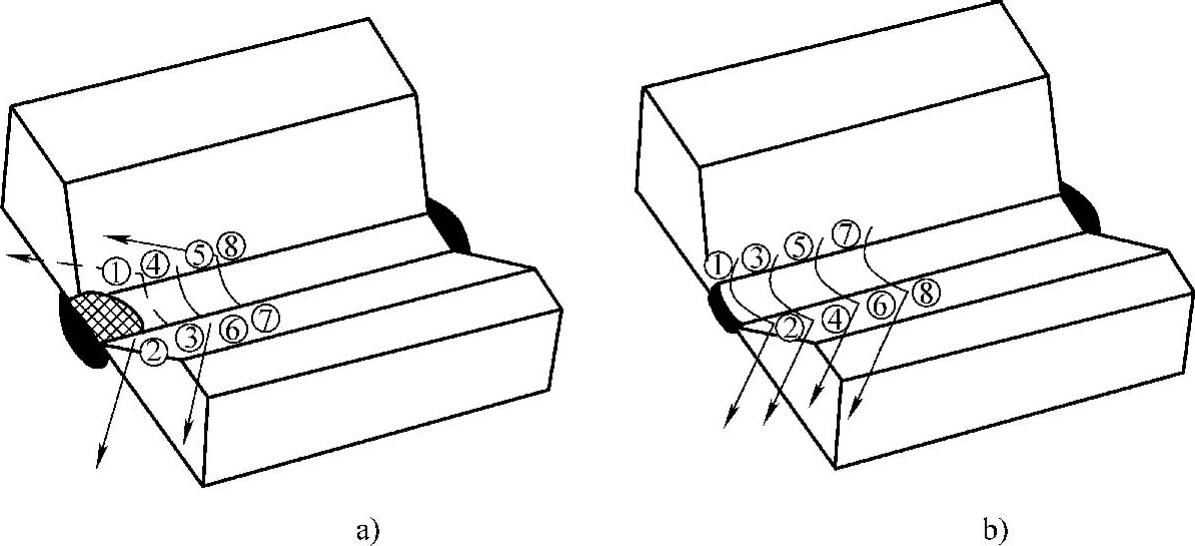

图4-60 平焊电弧移动轨迹示意图(https://www.xing528.com)

a)坡口两侧引弧 b)坡口一侧引弧

图4-61 平焊时的熔池

图4-62 熔孔位置及大小

下一个焊点的焊接操作与上述相同,引弧位置可以在坡口的另一侧,电弧作与上一焊点电弧移动轨迹相对称的动作,如图4-60a中从③到④虚线箭头所示;引弧位置也可以在坡口的同一侧,重复上一个焊点电弧移动的动作,其电弧移动轨迹如图4-60b所示。

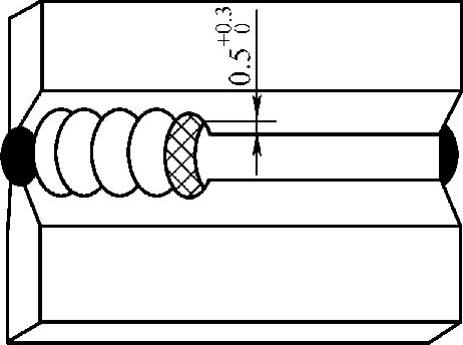

断弧法每引燃、熄灭电弧一次,完成一个焊点的焊接,其灭弧节奏控制在45~55次/min。由于每个焊点都与前一焊点重叠2/3以上,所以每个焊点只使焊道前进1~1.5mm。焊道在坡口正反两面的高度分别约为2mm,如图4-63所示。

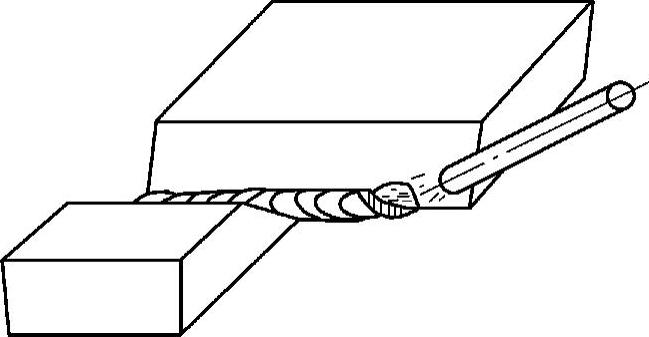

当焊条长度只剩下约50mm时,需做更换焊条的准备,即迅速压低电弧向熔池边缘连续过渡几个熔滴,以便使背面熔池饱满,防止形成冷缩孔。然后动作迅速地更换焊条,并在图4-64所示的①位置重新引燃电弧。燃弧以后以普通焊速沿焊道将电弧移到末尾焊点约2/3的②位置,在该处以长弧摆动两个来回,待该处金属有了“出汗”现象之后,在⑦位置压低电弧,并停留1~2s,待末尾焊点重熔听到“噗噗”声时,迅速将电弧沿坡口侧后方拉长并熄灭,焊接操作结束。

图4-63 平焊位置双面成形焊道的高度

图4-64 更换焊条时电弧轨迹

当焊完试板长度的2/3时,被焊试板的温度已经升高,有时还会出现坡口间隙过小的现象。这时应根据实际情况,适当调整燃弧和灭弧时间,确保整条焊道质量良好。

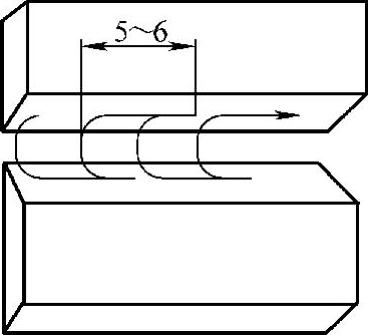

材质Q345R的试板、E5015焊条的单面焊双面成形焊接,采用连续法施焊时,其操作方法有两种。一种是焊条作往复运动,这种方法焊接的试板间隙较小,起焊端间隙为1.5mm,终焊端间隙为2.0mm,反变形为2.5°,焊条直径为4mm,焊接电流为110~120A,弧长约2mm。焊条在坡口中间沿焊接方向作往复运动,一根焊条即可焊完一块试板(焊缝长300mm),焊接过程熔孔很不明显。焊道在坡口正面的高度为1.5mm,在坡口背面的余高仅有0.5~1mm,其他四层的焊接与普通焊接方法相同。另一种焊条作U形运动,这种方法焊接的试板间隙略大一些,起焊端间隙3mm,终焊端间隙4mm,反变形2°~3°。焊条直径为3.2mm,焊接电流85~95A。从定位焊缝上引燃电弧之后,在坡口间隙中作侧U形运动,如图4-65所示。电弧从坡口的一侧移到另一侧作一次侧U形运动之后,即完成一个焊点的焊接,每分钟约完成50个焊点,每个焊点重叠2/3,一个焊点可使焊道沿焊接方向增长约1.5mm。焊接过程熔孔明显可见,坡口根部熔化缺口为1mm左右。电弧穿透坡口的“噗噗”声非常清楚,熔透焊道在坡口背面的余高为2~2.5mm,其他几层的焊接参数见表4-17。

图4-65 连续法焊接电弧的运行轨迹

表4-17 连弧焊平焊焊接参数

板状试件平焊位置的熔透焊道,无论采用断弧法还是连弧法,完成单面焊双面成形焊接后,其他各层仍采取普通焊接操作法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。